Изобретение относится к обработке металлов немеханическими способами и может быть использовано при нанесении защитного покрытия в ваннах из расплава цинка.

Известен способ изготовления ванн для нанесения покрытия из расплава цинка на крупногабаритные изделия, например трубы. При этом способе ванну изготавливают в виде корпуса из кипящей листовой стали [1] Способ не обеспечивает получение ванн с продолжительным сроком их эксплуатации, который составляет 1,5-2 мес. При нанесении цинковых покрытий на трубы происходит большой отбор тепла погружаемыми в расплав изделиями, в результате чего расплав переохлаждается и для поддержания его температуры в заданном интервале стенки ванны необходимо перегревать. Последнее приводит к быстрому выходу ванны из строя из-за коррозии ее стенок.

Известен также способ изготовления ванн для нанесения покрытия из расплава цинка, при котором используют ванну, состоящую из стального корпуса, внутри которого установлен экран с зазором. При этом зазор заполнен дополнительным слоем, например свинцом [2] Преимуществом данного способа изготовления ванны по сравнению с указанным выше является то, что дополнительный слой свинца, расположенный между экраном и корпусом, способствует более равномерному нагреву стенок ванны, в результате чего повышается срок ее службы. Однако равномерность прогрева по стенке ванны все же недостаточна и при длительной ее эксплуатации в экране образуются отверстия, через которые свинец перетекает в ванну, а его место в зазоре занимает цинк, который растворяет стенку корпуса.

Задачей изобретения является разработка способа изготовления ванн для нанесения покрытий из расплава цинка, имеющих повышенный срок службы.

Достигается это тем, что в способе изготовления ванн для нанесения покрытия из расплава цинка, включающем установку внутрь корпуса ванны экрана с зазором, заполненным защитным слоем, в качестве защитного слоя используют состав, содержащий, мас. Окись цинка 2-72 Нитрид бора 2-70 Огнеупорная глина 5-10 Бентонитовая глина 1-2 Порошок железа 4-8

Силикат натрия раст- воримый 10-14, при этом величину зазора между экраном и стенкой корпуса выбирают из условия

h  , где h величина зазора, мм;

, где h величина зазора, мм;

t температура расплава цинка при цинковании, оС;

η числовой коэффициент (0,7-2,15) оС/мм.

Техническим результатом от использования предлагаемого изобретения является повышение срока службы ванны за счет того, что защитный слой предлагаемого состава при нагреве корпуса образует массу, близкую к керамической, в результате чего при образовании в экране отверстий исключена возможность проникновения цинка в зазор между экраном и корпусом. Это достигается тем, что в состав входит стальной порошок, который равномерно распределяется по всему дополнительному слою благодаря введению в него частиц бентонитовой глины и окиси цинка, позволяющих структурировать предлагаемый суспензированный состав в процессе заполнения свободной зоны между экраном и стенкой ванны.

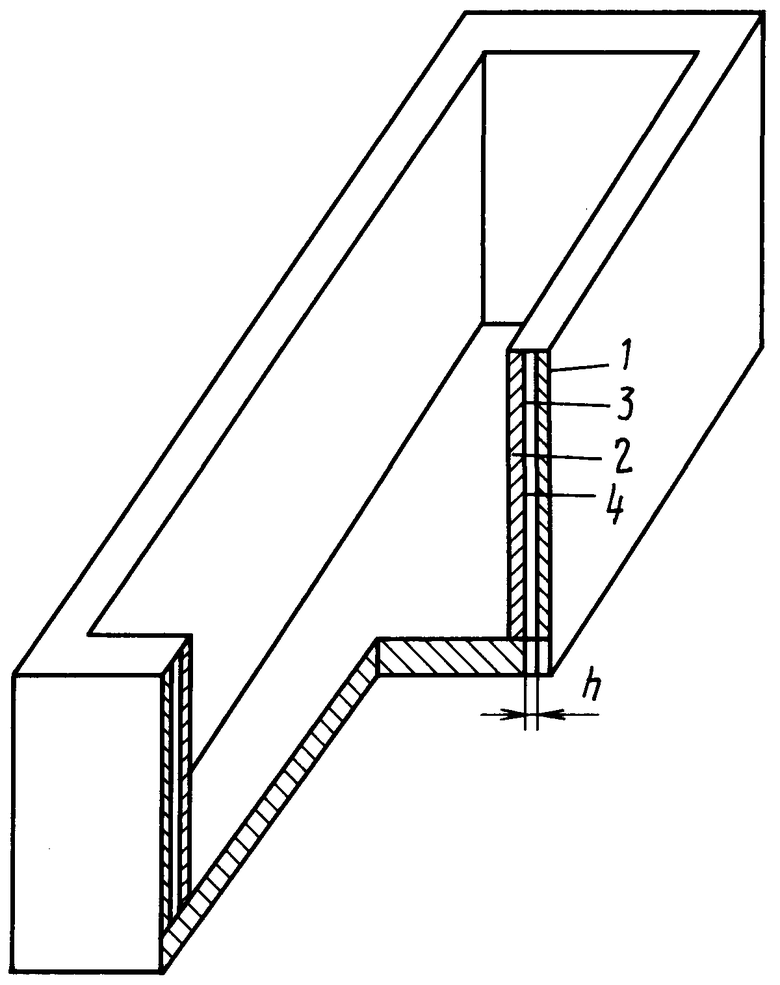

На чертеже изображена ванна для нанесения покрытия из расплава цинка. Она имеет корпус 1, экран 2, зазор 3, защитный слой 4.

Способ заключается в следующем. Изготавливают из кипящей листовой стали корпус 1 ванны в виде прямоугольного каркаса, имеющего дно. Параллельно к боковым стенкам корпуса устанавливают экран 2 с зазором 3, заполненным защитным слоем 4, содержащим следующие компоненты, мас. Окись цинка 2-72 Нитрид бора 2-70 Огнеупорная глина 5-10 Порошок железа 4-8

Силикат натрия раст- воримый 10-14 а зазор между экраном и корпусом ванны равен

h  , где h величина зазора, мм;

, где h величина зазора, мм;

t температура расплава цинка при цинковании, оС;

η числовой коэффициент (0,7-2,15) 100, оС/мм.

При этом заполнение зазора производят массой, содержащей перечисленные выше компоненты с добавлением воды, а после заполнения зазора осуществляют ступенчатую сушку указанной массы до полного удаления влаги.

По предлагаемому способу ванну изготавливают следующим образом.

Сваривают прямоугольный стальной корпус с толщиной боковых стенок 10 мм и толщиной днища 40 мм. При этом используют сталь 08 КП. Затем приготавливают массу из следующих компонентов:

Окись цинка (ГОСТ 202-84)

Нитрид бора (ГОСТ 2642.13-86)

Огнеупорная глина (ГОСТ 3226-77)

Бентонитовая глина (ГОСТ 7032-75)

Порошок железа (ГОСТ 9849-86)

Силикат натрия растворимый (ГОСТ 13079-81).

Для этого предварительно растворяют силикат натрия в горячей воде при температуре 90оС с доведением вязкости до 30 с. Затем в растворенный силикат натрия вводят остальные компоненты и перемешивают. Подготовленную массу защитного слоя наносят на внутреннюю поверхность боковых стенок корпуса толщиной, равной величине зазора. Затем устанавливают экран толщиной 20 мм, который приваривают к боковым стенкам корпуса. Допускается установка экрана в районе ванны, подвергаемом наибольшему разрушению.

После установки ванны на место эксплуатации осуществляют сушку нанесенной массы по следующему режиму:

Температура ванны 30-50оС, выдержка 5 ч.

Температура ванны 51-60оС, выдержка 3 ч.

Температура ванны 61-80оС, выдержка 3 ч.

Температура ванны 81-110оС, выдержка 5 ч.

Температура ванны 111-130оС, выдержка 2 ч.

После проведения сушки предлагаемой массы по вышеуказанному режиму приступают к эксплуатации ванны.

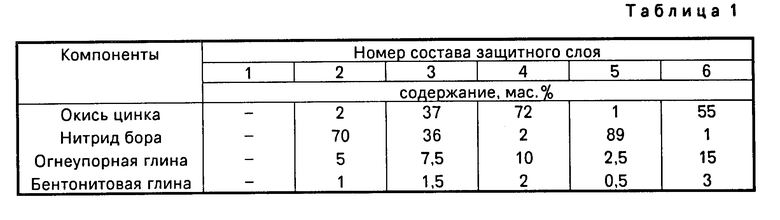

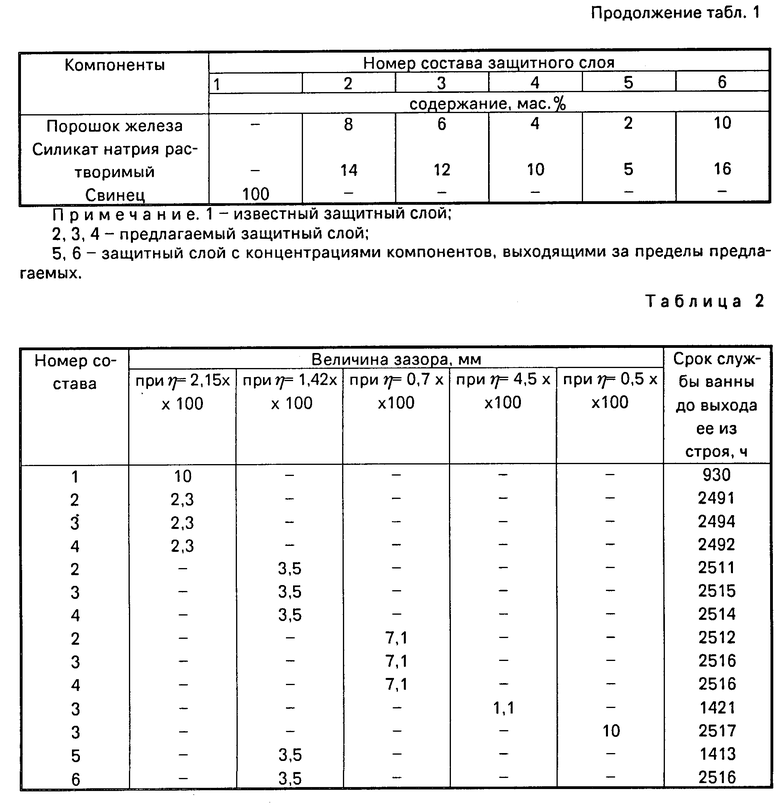

Для проведения экспериментов были приготовлены составы защитного слоя, которые представлены в табл.1.

Были проведены опробования известного и предлагаемого способов изготовления ванн в лабораторных условиях. Размер ванн 150х200х300 мм. Процесс проводили при температуре 500±5оС.

Подготовленные стальные патрубки диаметром 26 мм, толщиной стенки 3 мм и длиной 200 мм погружали в расплав при температуре 500оС и выдерживали в течение 1 мин, а затем их извлекали. Следует отметить, что при температуре 500оС происходит максимальное растворение стенок экрана.

Результаты представлены в табл.2.

Как видно из данных табл.2, ванна, изготовленная по известному способу, была пригодна к эксплуатации в течение 930 ч, а по предлагаемому способу 2506 ч.

Ванна, изготовленная по способу с толщиной защитного слоя h=1,1 мм, (4,5 ˙100), не обладает высокой стойкостью, поскольку происходило вымывание его компонентов. С увеличением толщины защитного слоя на величину 2 мм и более предлагаемая масса спекалась и в дальнейшем не разрушалась.

Ванна, изготовленная способом с толщиной защитного слоя h=10 мм (0,5 ˙100), практически обладает большим сроком службы. Однако при этом снижается теплопроводность стенки ванны цинкования и для поддержания заданной температуры расплава необходимо затратить дополнительную энергию. К тому же требуется дополнительное количество компонентов на увеличение толщины защитного слоя.

Таким образом, изготовление ванны по предлагаемому способу позволило в 2,7 раза увеличить ее срок эксплуатации в сравнении с ванной, изготовленной по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИФФУЗИОННОГО ЦИНКОВОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ТРУБАХ | 1993 |

|

RU2062816C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАНН ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ РАСПЛАВА ЦИНКА | 2001 |

|

RU2219285C2 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ НА МЕЛКИЕ СТАЛЬНЫЕ ДЕТАЛИ СЛОЖНОГО ПРОФИЛЯ | 1992 |

|

RU2033471C1 |

| ФЛЮС ДЛЯ НАНЕСЕНИЯ ГОРЯЧИХ ЦИНКОВЫХ ПОКРЫТИЙ НА СТАЛЬНЫЕ ТРУБЫ | 1992 |

|

RU2039123C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБ | 1992 |

|

RU2032762C1 |

| Способ получения защитного покрытия на металлической поверхности, контактирующей с расплавленным цветным металлом | 1990 |

|

SU1784660A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ СВЕРТНЫХ ПАЯНЫХ ТРУБ С ПОКРЫТИЯМИ ДЛЯ ТОРМОЗНЫХ СИСТЕМ АВТОМОБИЛЕЙ | 1991 |

|

RU1807730C |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБ | 1991 |

|

RU2033472C1 |

| Способ цинкования изделий из малоуглеродистых кремнесодержащих конструкционных сталей | 1989 |

|

SU1756377A1 |

| СПОСОБ ОБРАБОТКИ РЕЗЬБОВЫХ УЧАСТКОВ ТЕРМООЦИНКОВАННЫХ ТРУБ | 1994 |

|

RU2049150C1 |

Способ изготовления ванн для нанесения покрытия из расплава цинка включает установку внутрь корпуса ванны экрана с зазором, заполненным защитным слоем, в качестве которого берут состав, содержащий, мас. окись цинка 2 72, нитрид бора 2 70, огнеупорная глина 5-10, бентонитовая глина 1 2, порошок железа 4 8, силикат натрия, растворимый 10 14, при этом величину зазора между экраном и стенкой корпуса выбирают из условия указанного в описании. 1 ил. 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ВАНН ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ РАСПЛАВА ЦИНКА, включающий установку внутрь корпуса ванны экрана с зазором, заполненным защитным слоем, отличающийся тем, что в качестве защитного слоя используют состав, содержащий, мас.

Окись цинка 2 72

Нитрид бора 2 70

Огнеупорная глина 5 10

Бентонитовая глина 1 2

Порошок железа 4 8

Силикат натрия растворимый 10 14

при этом величину зазора между экраном и стенкой корпуса выбирают из условия

где h величина зазора, мм;

t температура расплава при цинковании, oС;

η числовой коэффициент, равный (0,7 2,15) 100, oС/мм.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ванна для горячего нанесения металлических покрытий | 1980 |

|

SU908934A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-08-09—Публикация

1992-06-03—Подача