Изобретение относится к красильно-отделочному производству текстильной промышленности и может быть использовано при обработке паковок текстильного материала жидкостью или воздухом в аппаратах периодического действия.

Известны паковкодержатели для установки паковок текстильного материала в аппаратах котлового типа, выполненные в виде полой тарелки с расположенными на ней по концентрическим окружностям того или иного конструктивного оформления стержнями, на которые помещаются и закрепляются паковки текстильного материала, во внутренние полости которых в процессе обработки подается рабочий агент [1, 2]

Недостатком всех известных паковкодержателей является то, что в их состав входят того или иного конструктивного оформления стержни, которые, располагаясь во внутренней полости паковок текстильного материала, создают дополнительное сопротивление прохождению рабочих агентов (это увеличивает продолжительность обработки паковок рабочими агентами: жидкостью или нагретым воздухом), а главное, затрудняют насаживание и съем паковок, не позволяя автоматизировать обслуживание паковкодержателей.

Наиболее близким техническим решением является держатель текстильных паковок для аппаратов жидкостной обработки и сушки, содержащий сообщающееся с циркуляционной системой полое основание в виде диска, верхняя плита которого имеет отверстия для установки столба паковок, а нижняя посадочный конус, транспортировочную трубу, на верхнем конце которой установлена крышка и средство фиксации положения паковок [3]

В известном устройстве отсутствуют стержни, и это уменьшает сопротивление для прохождения рабочих агентов в полостях патронов паковок. Однако загрузка и выгрузка паковок осуществляется только вручную.

Цель изобретения обеспечение возможности автоматизации загрузки и выгрузки паковок.

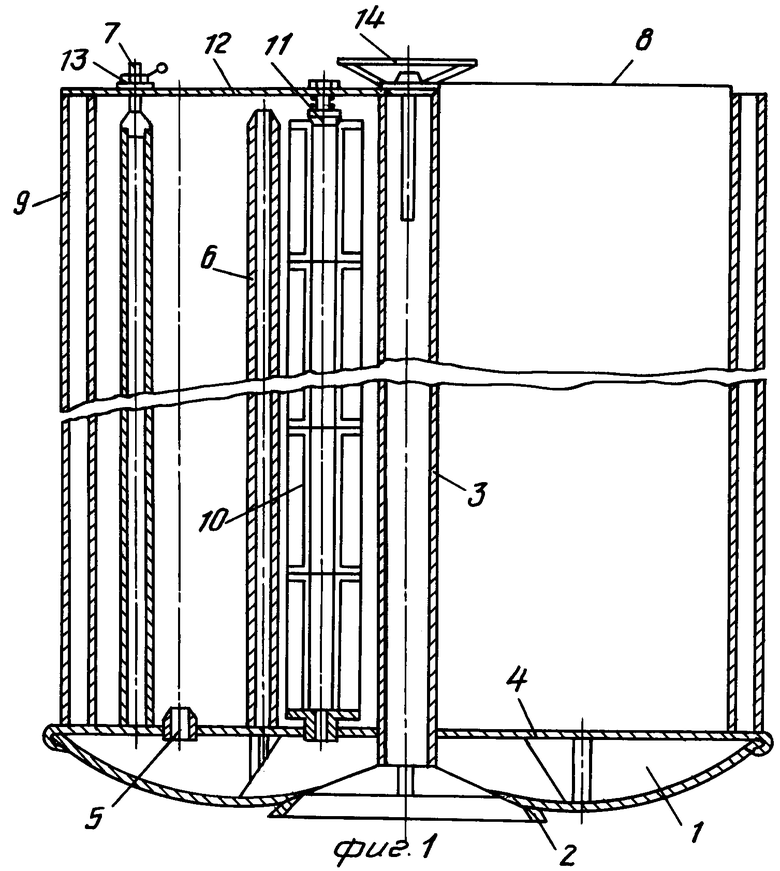

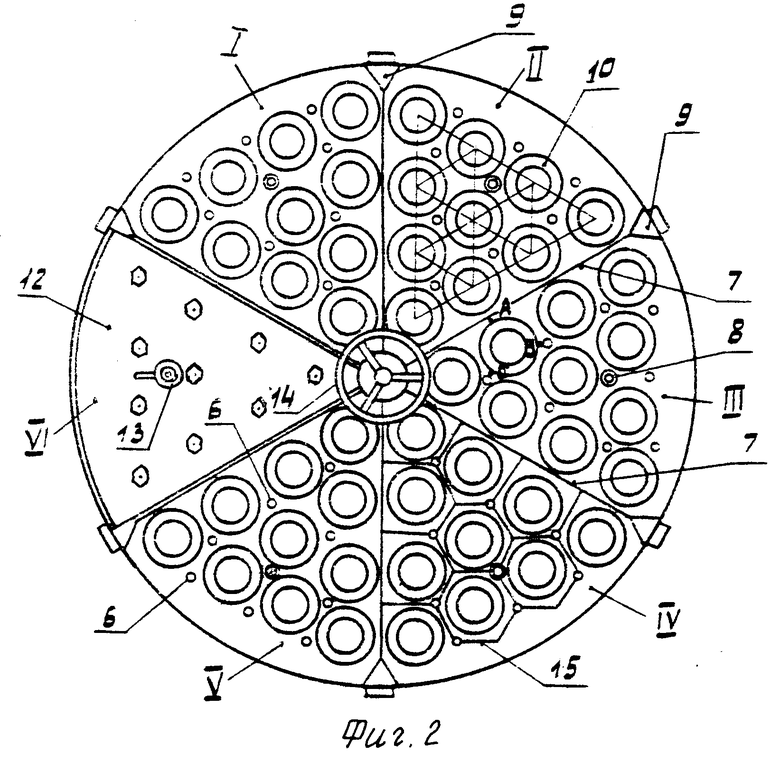

На фиг. 1 изображен держатель, общий вид; на фиг. 2 то же, вид сверху.

Держатель содержит полое основание 1 в виде диска с посадочным конусом 2, транспортировочной трубой 3 и плитой 4, в которой имеются отверстия 5 и на которой смонтированы направляющие стойки в виде труб 6, закрепляющие стойки 7, пластины 8, стояки 9. Паковки 10 текстильного материала установлены на отверстиях 5 и сверху закрыты подпружиненными уплотнителями 11, смонтированными на крышке, выполненной в виде сегментов 12, которые закрепляются на стойках 8 с помощью гаек 13 и винта 14 на транспортировочной трубе 3. Полое основание разделено на несколько секторов, например I-VI, с одинаковым количеством и одинаковым расположением в них паковок. Разделение полого основания держателя, наружный диаметр которого равен 1520 мм, на 6 секторов является наивыгоднейшим при обработке паковок с наружным диаметром 155 мм. В этом случае в каждом секторе располагаются по 10 паковок и каждая паковка находится на одном и том же расстоянии от ближайших к ней паковок, т.е. паковки располагаются на вершинах равносторонних треугольников со стороной 178 мм, что позволяет на паковкодержателе в целом расположить 60 паковок вместо 57 на существующих паковкодержателях со стержнями. Положение каждой паковки 10 фиксируется с зазором не менее чем в трех местах по наружному диаметру с помощью направляющих стоек 6 и пластин 8. Роль фиксации положения паковок 10 выполняют и закрепляющие стойки 7, а также стояки 9. Для повышения жесткости конструкции держателя (фиг. 1, сектор IV) верхние концы направляющих стоек 6 могут быть соединены между собой, с закрепляющей стойкой и пластинами 8 перекладинами 15 (в этом случае верхняя часть паковкодержателя приобретает сотообразную структуру).

Держатель работает следующим образом.

Паковки текстильного материала 10 попадают в промежутки между фиксирующими элементами 6, 7, 8 и 9 на отверстия 5 плиты 4 полого основания 1 во всех шести секторах держателя. Далее в сектора I-IV на закрепляющие стойки 7 помещают сегменты 12 (при этом подпружиненные уплотнители 11 входят в центральные отверстия верхних паковок 10). В таком состоянии держатель за транспортировочную трубу 3 переносится, например, в красильный аппарат и с помощью посадочного конуса 2 подсоединяется к его циркуляционной системе. В красильном аппарате с помощью гаек 13 и винта 14 сегменты 12 поджимаются и герметизируют внутренние полости паковок 10. При подаче жидкости через посадочный конус 2 в полое основание 1 и далее через отверстия 5 во внутренние полости паковок 10, жидкость свободно и при минимальном сопротивлении (за счет того, что из внутренней полости паковок удалены стержни, гидравлическое сопротивление паковкодержателя уменьшается примерно на 10%) проходит через текстильный материал (от центра к периферии паковок), обеспечивая его качественную обработку. После окончания жидкостной обработки гайки 13, винт 14 и сегменты 12 снимают, держатель извлекают из аппарата и далее, например, с помощью устройств с цанговым зажимом, которые вставляют во внутренние полости паковок 10, последние легко снимают с держателя.

Таким образом, конструктивное оформление держателя, когда внутренние полости паковок текстильного материала становятся свободными от стержней, а сами паковки располагаются в нескольких секторах с одинаковым количеством и расположением, при котором каждая паковка находится на одном и том же расстоянии от ближайших к ней паковок, уменьшает гидравлическое сопротивление паковкодержателя (площадь проходного сечения отверстия 5 в плите 4 полого основания 1 держателя, например катушек с ровницей, при удалении из него стержня, увеличивается примерно на 20% что ведет к повышению скорости циркуляции жидкости или воздуха через паковки текстильного материала и сокращает продолжительность их обработки) увеличивает загрузку паковкодержателя примерно на 5% повышая производительность жидкостной обработки и сушки текстильного материала, упрощает конструкцию паковкодержателя (сложенные в конструктивном отношении стержни заменяются на простые фиксирующие элементы) и позволяет перейти на автоматизированное обслуживание с выполнением насадки и съема паковок с помощью довольно простых робототехнических устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Паковкодержатель устройства для жидкостной обработки и сушки текстильного материала | 1985 |

|

SU1313924A1 |

| Устройство для жидкостной обработки текстильного материала в паковках | 1980 |

|

SU931855A1 |

| Паковкодержатель устройства для жидкостной обработки и сушки текстильного материала | 1988 |

|

SU1581792A2 |

| Устройство для жидкостной обработки текстильного материала в паковках | 1983 |

|

SU1142546A1 |

| Паковкодержатель устройства для жидкостной обработки и сушки текстильного материала | 1983 |

|

SU1180422A1 |

| Устройство для жидкостной обработки текстильного материала | 1980 |

|

SU912793A1 |

| Устройство для смены уточных паковок на ткацком станке | 1990 |

|

SU1808028A3 |

| Носитель текстильных паковок для аппаратов жидкостной и газовой обработки | 1990 |

|

SU1690548A3 |

| Носитель паковок для аппаратов жидкостной обработки текстильного материала | 1983 |

|

SU1142547A1 |

| Носитель текстильных паковок для аппаратов жидкостной обработки | 1988 |

|

SU1516550A1 |

Использование: в красильно-отделочном производстве текстильной промышленности. Сущность изобретения: держатель содержит полое дисковое основание, сообщающееся с циркуляционной системой. На верхней плите основания выполнены отверстия, в которых установлены столбы паковок без стержней. На плите закреплены стойки и пластины для фиксации положения паковок. Пластины на плите расположены радиально для образования сегментов. В каждом сегменте располагается одинаковое количество отверстий. В верхней части столбы паковок герметизируются крышками для односторонней циркуляции жидкости. Конструкция дает возможность решения вопросов по автоматизации процессов насадки и съема паковок. 3 з.п. ф-лы, 2 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Носитель текстильных паковок для аппаратов жидкостной обработки | 1985 |

|

SU1333729A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1995-04-20—Публикация

1990-06-08—Подача