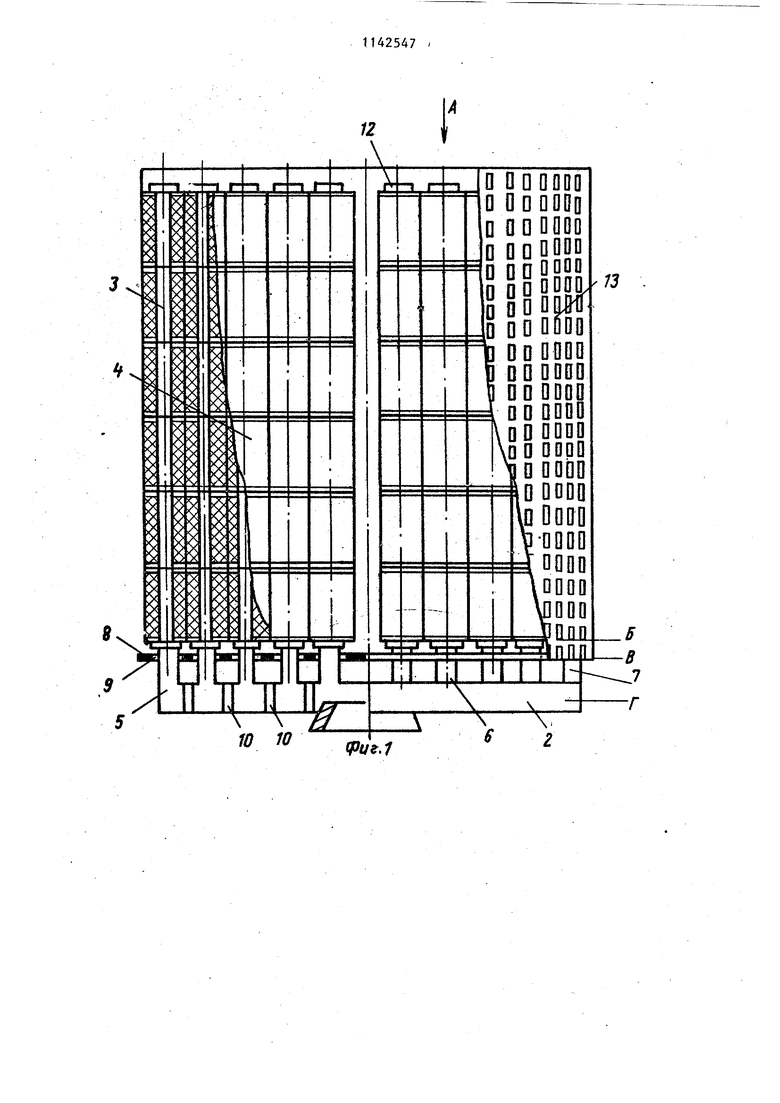

Изобретение относится к красипьн отделрчному производству, а именно к носителям паковок для аппаратов жидкостной обработки текстильного материала. Известен носитель паковок для аппаратов жидкостной обработки текстильного материала, содержащий установленный в цилиндрической емкости аппарата с кольцевым зазором относительно ее внутренней поверхности полый диск, несущий полые сте ни для паковок и соединенный с циркуляционной системой Аппарата 1. Недостатком известного носителя паковок является то, что его конструкция и применение пространства мелоду полой камерой и внутренней стенкой аппарата для осзтцествления циркуляции рабочей жидкости в аппарате периодического действия ограни чивают возможность размещения столб паковок по диаметру полой камеры носителя. Цель изобретения - повьшение про изводительности путем, увеличения ко личества обрабатываемых паковок. . Поставленная цель достигается те .что носитель пакобок для аппаратов жидкостной обработки текстильного материала, содержащий установленный в цилиндрической емкости аппара та с кольцевым зазором относительно ее внутренней поверхности полый диск, несущий полые стержни для паковок и соединенный с циркуляцион ной системой аппарата, имеет дополнительно стержни для паковок, при этом каждый стержень в нижней части имеет опорное кольцо для нижнего торца паковки, расположенное на расстоянии от верхнего торца диска, а в торцовых стенках диска выполнены отверстия, сообщающиеся между собой трубками для отвода обрабатывающей жидкости в емкость аппарата. На фиг. 1 схематически изображен предлагаемый носитель паковок,разрез на фиг. 2 - сечение носителя в различных плоскостях (виды А, Б, В, Г на фиг. 1),на фиг. 3 - размещение носителя в аппарате и схема циркуляции рабочей жидкости. Носитель паковок для аппаратов жидкостной обработки текстильного материала содержит установленную в цилиндрической емкости 1 аппарата с кольцевым зазором относительно ее внутренней поверхности полый диск 2, который несет полые стержни 3 с паковками 4. Стержни 3 соединены с циркуляционной системой аппарата через отверстия 5 в стенке 6 цилиндрического диска 2. Полые стержни 3 с паковками 4 соединяются посредством патрубков 7 с отверстиями 5 полого диска 2. В пространстве между концами полых стержней 3 и стенкой полого диска 2 установлен распределитель 8 с отверстиями 9 для прохождения рабочей жидкости, вьтолненными в торцовых стенках диска. Отверстия 9 сообщаются между собой трубками 10 для отвода обрабатывающей жидкости в емкость аппарата. Каждь1й стержень 3 в нижней части имеет опорное кольцо 11 для паковки, расположенное на расстоя- НИИ от верхнего торца диска 2. Носитель имеет дополнительно стержни для паковок. Полые стержни 3 с паковками 4 с одной стороны имеют заглушки 12, с помощью которых они герметизируются и. одновременно крепятся на носителе. Для защиты паковок 4 от разрзппения на распределителе рабочей жидкости установлена перфорированная обечайка 13. Полый диск 2 нижней части носителя установлен на паттубке 14 рециркуляционной системы аппарата, а в верхней части - на патрубке 15, соединяющего ,полые камеры нижней и верхней части разъемного носителя. Носитель паковок установлен в котле аппарата. На фиг. 2 изображены сечения нбсителя в собранном виде в различных плоскостях: вид на носитель сверху (вид А)I разрез носителя по месту касания полых стержней с патрубками (вид Б)J разрез носителя по распределителю рабочей жидкости, установленного между стенкой полой камеры и прилегающими концами полых стержней с паковками (вид В)J разрез полой камеры (вид Г), Циркуляция рабочей жидкости через паковки 4 с текстильным материалом в направлении от центра паковки к периферии осуществляется сле;д;ующим образом. Рабочая жидкость циркуляционным насосом через патрубок 14 аппарата подается в полый диск 2 нижнего носи теля и через патрубок 15, установленный на полом диске 2 нижнего нос теля одновременно подается в полый диск 2 верхнего носителя. Далее рабочая жидкость через отверстия 5 в верхних стенках полых дисков 2 верхнего и нижнего носителей и патрубки 7 подается в полые стержни 3 с паковками 4 текстильного матери ла. Затем рабочая жидкость через паковки 4 с текстильным материалом подается в пространство между цилиндрическими полыми стержнями 3 с паковками 4 текстильного материала и через отверстия 9, образованны распределителем 8 и патрубками 7, в полость, образованную стенкой, полого диска с отверстиями 5 и распределителем 8. Затем рабочая жидкость через полые трубки 10, соединяющие стенки полых дисков 2, и зазор, образованный полым диском 2 и внутренней стенкой автоклава, подается к всасывающему патрубку реци куляционной систе аппарата. При смене направления циркуляции рабочей жидкости в направлении от п риферии паковки к центру движения рабочей жидкости осуществл:яется в обратном направлении. В этом случае рабочая жидкость циркуляционным насосом подается в пространство между нижней стенкой полого диска 2 нижнего носителя и днищем аппарата. Да лее рабочая жидкость через полые трубки 10, соединнкицие стенки полого диска 2 нижнего носителя, и зазор между внешней стенкой полого диска 2 и внутренней стенкой автоклава поступает в дополнительную полость, образованную верхней стенкой полого диска 2 с отверстиями и распределителем 8. Затем рабочая жидкость чер зазоры, образованные кромками отверстий 9 распределителя 8 и патрубками 7, подается в пространство между цилиндрическими полыми стержнями 3 с паковками 4 текстильного материала, откуда часть рабочей жидкости подается к нижней стенке полого диска 2 верхнего носителя и затем через полые трубки 10, соединяющие стенки полого диска 2 верхнего носителя, и зазор между внешней стенкой полого диска 2 верхнего носителя и внутренней стенкой автоклава она поступает в дополнительную полость образованную верхней стенкой полого диска 2 с отверстиями и распределителем 8. Затем рабочая жидкость через зазоры, образованные кромками отверстий 9 распределителя 8 и патрубками 7 подается в пространство между полыми стержнями 3 спаковками 4 текстильного материала. После чего рабрчая жидкость, подается через обрабатываемый материал в полые стержни 3, патрубки 7 и отверстия 5 в стенке полого диска 2, поступая в полые диски 2 верхнего и нижнего носителей. Далее рабочая жидкость поступает к всасьтающему патрубку циркуляционного насоса. При смене направления циркуляции, поток рабочей жидкости проходит в противоположном направлении. Патрубки 7, соединяющие стенку полого диска 2 с отверстиями и полые стержни 3 с паковками 4, могут быть вьшолнены различной конструкции. Высота патрубков в собранном виде должна обеспечивать расстояние от стенки с .отверстиями полой камеры до примыкающих концов полых стержней с паковками равное или больше высоты полой камеры носителя. Таким образом, предлагаемая конструкция носителя позволяет более рационально разместить полые стержни с паковками по площади полой камеры носителя и создать условия для равномерной подачи рабочей жидкости к паковкам текстильного материала по всему объему аппарата путем образования дополнительной полости при установке полых стержней с паковками на расстоянии от полой камеры носителя и использования этой полости и пространства между прилегаю щими полыми стержнями с паковками цилиндрической или конической формы для циркуляции рабочей жидкости. Вид В фиг, 2 ВидА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для жидкостной обработки текстильного материала в паковках | 1980 |

|

SU910891A1 |

| Устройство для жидкостной обработки текстильного материала в паковках | 1980 |

|

SU931855A1 |

| Устройство для жидкостной обработки текстильного материала в паковках | 1983 |

|

SU1142546A1 |

| Устройство для отделки текстильных материалов в паковках | 1988 |

|

SU1553589A1 |

| Носитель текстильных паковок для аппаратов жидкостной и газовой обработки | 1990 |

|

SU1690548A3 |

| Устройство для отделки текстильных материалов в паковках | 1989 |

|

SU1703735A1 |

| Устройство для отделки текстильных материалов в паковках | 1987 |

|

SU1447956A2 |

| Устройство для жидкостной обработки текстильного материала в паковках | 1979 |

|

SU1337448A1 |

| Носитель паковок аппарата для отделки текстильных материалов | 1988 |

|

SU1553590A1 |

| ДЕРЖАТЕЛЬ ТЕКСТИЛЬНЫХ ПАКОВОК ДЛЯ АППАРАТОВ ЖИДКОСТНОЙ ОБРАБОТКИ И СУШКИ | 1990 |

|

RU2033484C1 |

НОСИТЕЛЬ ПАКОВОК ДЛЯ АППАРАТОВ ЖИДКОСТНОЙ ОБРАБОТКИ ТЕКСТИЛЬНОГО МАТЕРИАЛА, содержащий устйновленный Б цилиндрической емкости аппарата с кольцевым зазором относительно ее внутренней поверхности полый диск, несущий полые стержни для паковок и соединенный с циркуляционной системой аппарата, отличающийся тем, что, с целью повьшения производительности путем увеличения количества обрабатываемых паковок, он имеет дополни;тельно стержни для паковок, при этом каждый стержень в нижней части имеет опорное кольцо для нижнего торца паковки, расположенное на расстоянии от верхнего торца диска, а в торцовых стенках диска вьшолнены отверстия,.сообщающиеся между собой трубками для отвода обрабатывающей (Л 1жидкости в емкость аппарата.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для жидкостной обработки текстильного материала в паковках | 1980 |

|

SU931855A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1985-02-28—Публикация

1983-06-15—Подача