Изобретение относится к металлургии, в частности к выпуску стали из сталеплавильных агрегатов.

Стойкость футеровки выпускных желобов, например, мартеновских печей, выполняемой из наборного шамотного кирпича или огнеупорного бетона [1] недостаточна. Например, на ДМК (Днепровский металлургический комбинат им. Дзержинского) футеровка желоба 240 т мартеновской печи (из шамотного кирпича) за один выпуск изнашивается на 40-50 мм. И рабочий слой футеровки заменяется новым после каждой плавки.

Основной причиной столь быстрого износа свода является большая скорость схода металла по футеровке желоба, обусловленная стремлением обслуживающего персонала сократить время выпуска плавки и уменьшить накопление в желобе [1] Для этого уклон выпускного желоба устанавливают под углом не менее 10о к горизонтали и соответственно увеличивают диаметр выпускного отверстия в печи. По действующей инструкции время выпуска плавки на одножелобных печах ДМК должно быть в пределах 7-15 мин, а фактически она не превышает 10 мин. В результате увеличивается расход дефицитной футеровки желоба, увеличиваются ручные работы, увеличивается дальнобойность струи стали за желобом, увеличивается износ противоположной стенки ковша, а главное сталь дополнительно загрязняется неметаллическими включениями, и при этом происходит недостаточно равномерное распределение по объему ковша легирующих примесей.

Преждевременный износ футеровки выпускного желоба из-за высокой скорости схода металла подтверждает, например, в условиях ДМК сравнение стойкости футеровки выпускного желоба и сталеразливочного ковша. Так, если футеровка выпускного желоба из наборного шамотного кирпича выдерживает только один выпуск металла за 5-7 мин, то футеровка сталеразливочного ковша из того же шамотного кирпича выдерживает 12-14 плавок со временем разливки 80 мин.

Целью изобретения является уменьшение скорости схода металла по футеровке выпускного желоба.

Это достигается тем, что на носок выпускного желоба укладывают обрезь прокатных цехов такой длины (вдоль желоба) и такой высоты, чтобы она полностью расплавилась еще до схода металла на всех по времени выпусках. Хотя при более длительных выпусках металл будет сходить без наличия обрези на носке желоба, однако скорость его схода будет уже безопасной для размыва футеровки.

Такие требования к объему обрези для данных конкретных условий можно выполнить предварительным испытанием, например в условиях ДМК, для этого подойдет концевая обрезь уже прокатанных трубных заготовок диаметром 100-160 мм от обрези их концов перед разгрузкой на пилах на мерные длины. Длина этой концевой обрези колеблется в пределах 100-200 мм. И вес ее составляет 8-25 кг одной штуки. Количество такой обрези больше, чем достаточно.

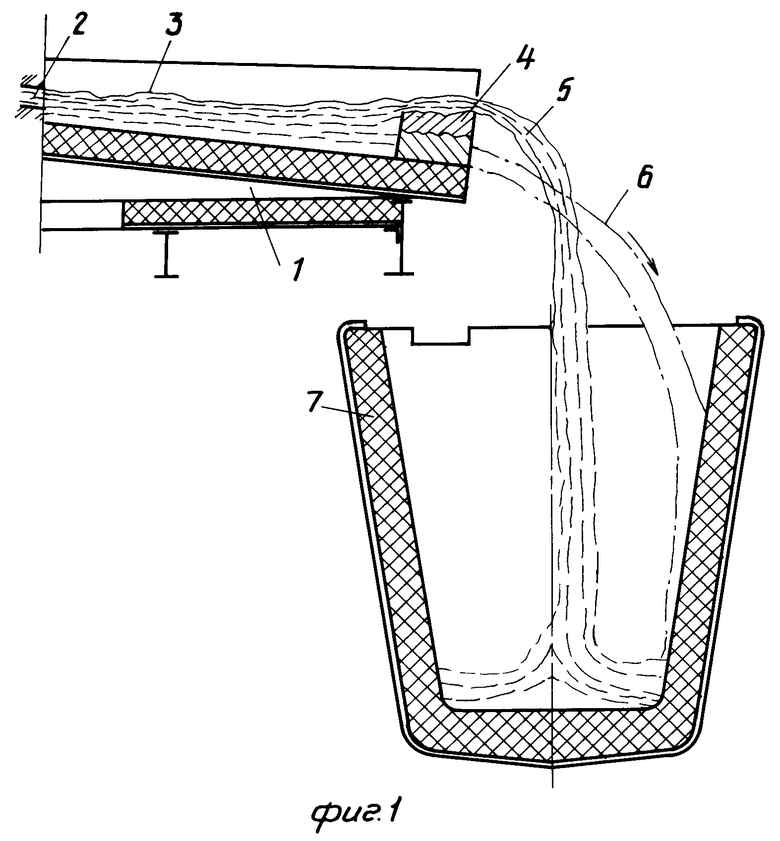

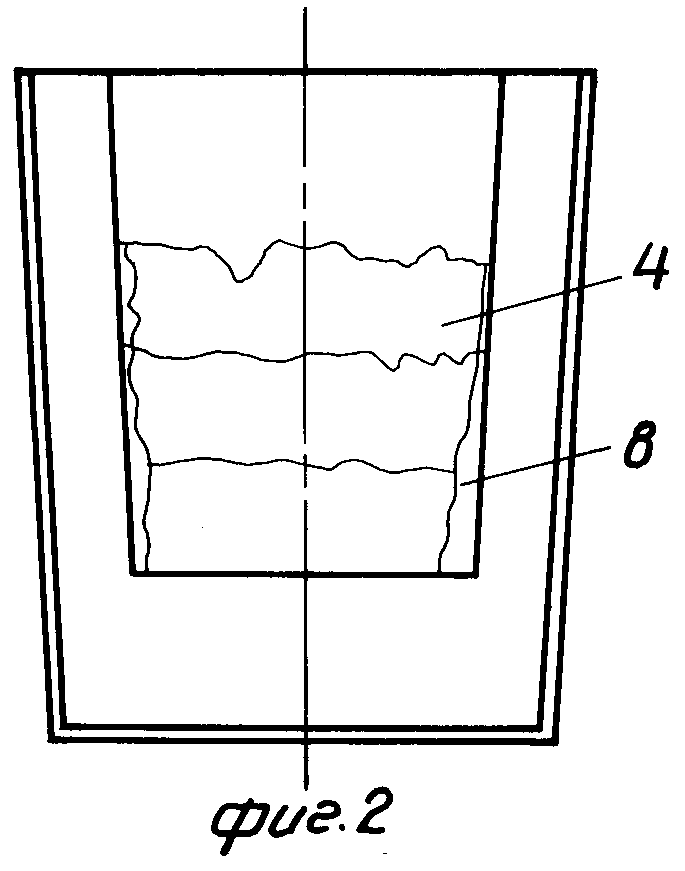

На фиг. 1 представлен продольный разрез по выпускному желобу и сталеразливочному ковшу 240 т мартеновской печи в условиях ДМК; на фиг. 2 вид с торца желоба.

Сущность предлагаемого способа состоит в следующем. На установленный, например, к 240 т мартеновской печи в условиях ДМК выпускной желоб 1 из выпускного отверстия 2 печи вытекает металл 3. Уложенная на выпускной желоб 1 обрезь 4 сразу же задерживает скорость схода металла по футеровке желоба в несколько раз. Траектории струи металла за желобом представлены по визуальным наблюдениям. Так, траектория 5 изображает струю металла с обрезью 4 по аналогии с моментом окончания выпуска металла из печи. А траектория 6 изображает поток металла в начале выпуска плавки из печи, касающийся футеровки 7 сталеразливочного ковша. Что касается "смыва" обрези с носка желоба потоком металла, то эта опасность лишена всякого основания.

Например, высота обрези равна 300 мм. Ширина желоба на выходе, в условиях ДМК, равна 250 мм. Общий вес обрези принимают равным 200 кг. Тогда ферростатическое давление металла на обрезь составит

p 25 ˙ (30 + 6) 7 6150 г 6,15 кг, где p общее давление на обрезь, кг;

25 ширина желоба, см;

(30 + 6) высота обрези и высота слоя металла над обрезью, см;

7 удельный вес жидкой стали, г/см3.

Нетрудно представить, что обрезь весом 200 кг силою 6,5 кг никак не сдвинется. А первые же порции металла проникнут в пустоты 8 обрези и немедленно затвердеют, вес обрези и ее закрепление в желобе еще больше увеличатся.

Нет также основания опасаться закозления (затвердевания) металла в желобе из-за наличия обрези на его носке, поскольку повышенная температура металла от расплавления обрези будет уже за желобом.

Общее понижение температуры металла от разогрева обрези будет около 1% что даже полезно для качества стали, так как известно, что в существующих параметрах желательно температуру металла в печи повышать, а при разливке понижать.

Использование предлагаемого способа легко осуществимо, например, в условиях ДМК. Так, отрезаемые на пилах концы отрубных заготовок погружают электромагнитным краном на самосвал и отвозят на участок подготовки составов мартеновского цеха. При ориентировочном весе обрези для одной плавки 200 кг, одного самосвала хватит на 40 плавок.

Место для укладки обрези в подготовленном для установки к печи желобе предварительно просушивают переносной горелкой и на него вручную укладывают предварительно установленную обрезь (по длине желоба и высоте). В установленном к печи желобе обрезь не разогревают.

Использование предлагаемого способа, например, в условиях ДМК повысит качество стали за счет уменьшения неметаллических включений от размыва футеровки желоба и ковша, более равномерно по объему ковша распределяются все легирующие примеси, повысится стойкость футеровки выпускных желобов не менее чем в два раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТДЕЛЕНИЯ ШЛАКА ОТ МЕТАЛЛА В КОВШЕ | 1990 |

|

RU2034221C1 |

| Способ получения слитков спокойной стали и устройство для его осуществления | 1990 |

|

SU1792795A1 |

| Подовый сталеплавильный агрегат | 1979 |

|

SU802762A1 |

| Съемный трехручьевой сталевыпускной желоб | 1982 |

|

SU1116287A1 |

| Способ нейтрализации конечного шлака | 1985 |

|

SU1310433A1 |

| Способ подготовки глуходонных изложниц для сифонной отливки слитков | 1989 |

|

SU1775217A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В СТАЛЕРАЗЛИВОЧНОМ КОВШЕ | 1999 |

|

RU2170271C2 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ И СПОСОБ ВЫПЛАВКИ СТАЛИ В ДВУХВАННОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 1999 |

|

RU2165462C2 |

| Желоб для выпуска металла и отделения печного шлака | 1989 |

|

SU1770712A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

Использование: в металлургии, конкретнее при выпуске стали из сталеплавильных агрегатов. Сущность изобретения: на носок выпускного желоба предварительно укладывают порог из обрези прокатных цехов в количестве, обеспечивающем полное расплавление порога до окончания процесса истечения стали по желобу. Используют вторичную обрезь проката стальных слитков. Вес одной штуки обрези не превышает 25 кг. Холодную обрезь укладывают вручную или при помощи крана на участке ремонта и подготовки выпускных желобов на предварительно подогретый носок желоба. 2 з.п. ф-лы, 2 ил.

| Журнал "Металлург", N 7, 1981, с.23-26. |

Авторы

Даты

1995-04-20—Публикация

1990-10-24—Подача