ш

Изобретение относится к черной металлургии и может быть использовано при выплавке стали в мартеновских печах и двухванных сталеплавильных агрегатах.

Цель изобретения - повышение стой кости футеровки сталеразливочного ковша.

Основными факторами, определяющими износ футеровки, являются основность печного шлака, содержание в Нем окислов железа, вязкость и температура шлака в ковше.

Уравнение регрессии следующее:

И 14,8-7,6B+0,94(FeO) -18,6N +

+ 0,001Т,(1)

г 0,89, где И - износ футеровки;

В - основность конечного шлака; FeO - содержание в шлаке окислов

железа, %;

N - вязкость шлака. Па-с; Т - температура шлака, С. Таким образом, для увеличения стой- г кости футеровки ковша (снижения скорости ее износа) необходимо повысить основность и вязкость шлака при одновременном снижении его окисленнос- ти и температуры. Предлагаемый способ

13104332

нейтрализации печного шлака позволяет осуществить необходимый комплекс воздействий на шлак и повысить стойкость футеровки ковша.

Присадка в сталеплавильный агрегат отходов производства вторичного алюминия, содержащих 8-30% металлического алюминия и 50-65% глинозема, позволяет снизить окисленность всей массы печного шлака перед выпуском, причем присадка отходов производства . вторичного алюминия менее чем за 5 мин до выпуска неэффективна вследствие того, что процесс растворения присадки в печном шлаке не успевает достичь своего завершения до начала

15

20

30

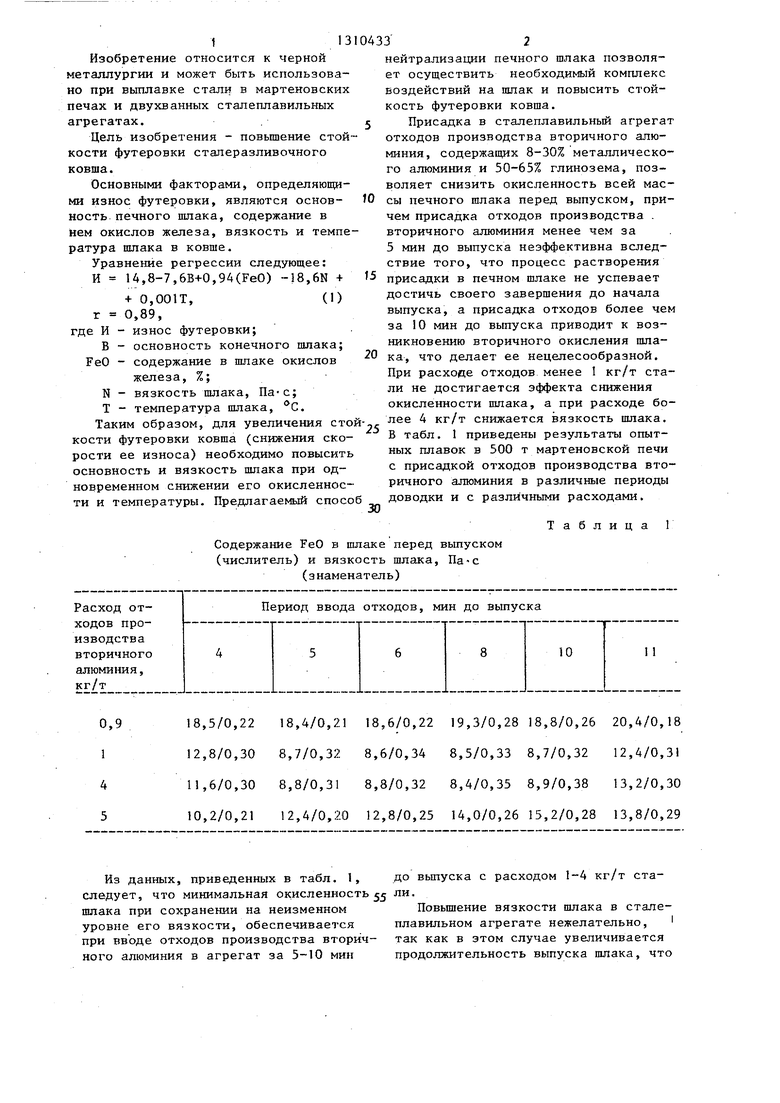

выпуска, а присадка отходов более чем за 10 мин до выпуска приводит к возникновению вторичного окисления шлака, что делает ее нецелесообразной. При расходе отходов менее 1 кг/т стали не достигается эффекта снижения окисленности шпака, а при расходе более 4 кг/т снижается вязкость шлака. В табл. 1 приведены результаты опытных плавок в 500 т мартеновской печи с присадкой отходов производства вторичного алюминия в различные периоды доводки и с различными расходами.

Содержание FeO в шлаке перед выпуском (числитель) и вязкость шлака. Па-с (знаменатель)

Из данных, приведенных в табл. I, до вьшуска с расходом 1-4 кг/т ста- следует, что минимальная окисленность 55 . шлака при сохранении на неизменном

Повьш1ение вязкости шлака в сталеуровне его вязкости, обеспечивается при вводе отходов производства вторичного алюминия в агрегат за 5-10 мин

выпуска, а присадка отходов более чем за 10 мин до выпуска приводит к возникновению вторичного окисления шлака, что делает ее нецелесообразной. При расходе отходов менее 1 кг/т стали не достигается эффекта снижения окисленности шпака, а при расходе более 4 кг/т снижается вязкость шлака. В табл. 1 приведены результаты опытных плавок в 500 т мартеновской печи с присадкой отходов производства вторичного алюминия в различные периоды доводки и с различными расходами.

Таблица Г

вьшуска с расходом 1-4 кг/т ста-

Повьш1ение вязкости шлака в сталеплавильном агрегате нежелательно,

так как в этом случае увеличивается продолжительность выпуска шлака, что

снижает производительность агрегата, поэтому это осуществляется в ковше.

Нейтрализацию шлака в ковше производят комплексным методом, включающим дальнейшее снижение окисленности, 5 происходит снижение температуры агрегатного шлака и дальнейшее повьппение его вязкости.

повьш1ение. основности и вязкости, снижение температуры шлака. Данный комплекс воздействий реализуется за-счет того, что в ковш вводят смесь отходов производства вторичного алюминия и доломита. При этом алюминий, содержащийся в отходах, восстанавливает окислы железа, содержащиеся в аг40

Максимальный эффект нейтрализации шлака достигается при применении смеси, состоящей иэ отходов производства вторичного алюминия и доломита при соотношении ингредиентов 1:(О,2-2,0). Подстановка полученных значений в уравнении (1) показывает, что износ футеровки при этом соотношении минимален .

При расходе смеси менее 2 кг/т стали не достигается снижения износа футеровки, а при расходе более 8 кг/т стали дальнейшего улучшения параметров, обеспечивающих стойкость футе- ррвки, не происходит, что делает увеличение расходов более 8 кг/т нецелесообразным. Присадка смеси в ковш нецелесообразна в два приема, что обеспечивает на первом этапе нейтра- лизацию эрозионного воздействия всей массы агрегатного шлака, перетекающего в шлаковую чашу через стале- разливочный ковш, а на втором этапе

.

из13104334

регатном пшаке, повътая его вязкость и снижая окисленность, глинозем отходов частично растворяет доломит, повьшая основность шлака, при этом

происходит снижение температуры агре

гатного шлака и дальнейшее повьппение его вязкости.

Количественные характеристики применяемой смеси были определены в процессе лабораторного эксперимента, результаты которого приведены в табл. 2.

п Таблица2:

0

окончательную нейтрализацию шлака, остающегося в ковше во время разливки плавки. При этом ввод на первом этапе, в начале выпуска шлака, менее 60% смеси приводит к тому, что износ футеровки возрастает вследствие недостаточного нейтрализующего эффекта присадка малой массы, а при вводе более 80% возрастает износ футеровки во время вьщержки металла в ковше и разливки стали вследствие недостаточного количества смеси для нейтрализации конечного шлака, остающегося в ковше. Кроме того, экспериментальные данные, полученные при выпуске стали из двухванного сталеплавильного агрегата 2x250 т, показали, что при распределении смеси 60-80% на первом этапе и 20-40% на втором достигается оптимальное с точки зрения стойкости футеровки соотношение меяаду активностью, массой, временем пребывания в ковше агрегатного шлака и распределением смеси по периодам (см. табл. 3).

13104336

Таблица 3 Износ футеровки ковша за один налив (мм).

Следовательно, при расходе смеси на нейтрализацию шлака в ковше 2- 8 кг/т стали и ее распределении по этапам обеспечивается максимальная стойкость футеровки ковшей, достигающая при применении футеровки из шамотного кирпича 12-14 наливов без промежуточного торкретирования или ре;- монта.

Пример 1 . Сталь марки ЗКП выплавляли в двухванном сталеплавильном агрегате 2x250 т. Продувку производили кислородом через сводовые фурмы с интенсивностью 6200 . Содержание углерода в металле в конце продувки составляло 0,06%, содержание FeO в шлаке 36,2%. За 5 мин до выпуска плавки в ванну присаживали 0,25 т (1 кг/т) отходы производства вторичного алюминия. При этом к началу выпуска содержание FeO в шлаке снизилось до 22,8%, в начале выпуска шлака в ковш присаживали 0,36 т смеси (1,4 кг/т), состоящей из 0,3 т отходов производства вторичного алюминия и 0,06 т доломита (соотношение 1:0.,2 в конце выпуска шлака из агрегата в ковш присаживали 0,15 т смеси того

же состава, при этом температура тпа- ка снизилась с 1620 до 1580 с, содержание FeO в шлаке составило 8,2%,, износ футеровки, измеренный по шлаковому поясу после разливки плавки, не превьштал 8 мм. Снижение активности шлака, кроме того, привело к увеличению степени усвоения :марганца из ферромарганца с 72 до 86%.

5

5

Q

0

45

50

55

Пример 2. Сталь марки ЗКП выплавляли в тех же условиях, что и в примере 1. Содержание углерода в металле в конце продувки составляло 0,07%, содержание FeO в шлаке 24,2%. За 7 мин до-выпуска плавки в агрегат присаживали 0,5 т (2 кг/т) отходов производства вторичного алюминия, при этом содержание FeO в шлаке снизилось до 16,5%. После схода металла на шлак присалсивали 1,25 т смеси (5 кг/т), состоящей из 0,625 т отходов производства вторичного алюминия и 0,625 т доломита (соотношение 1:1), причем 0,875 т смеси (70%) было введено в начале, а остальная ее часть в конце вьшуска шлака. Содержание FeO в шлаке, отобранном из ковша пос-- ле разливки, составляло 8,2%, основность шлака повысилась по сравнению с основностью перед выпуском на 0,4 ед, усвоение марганца из ферромарганца 85%, износ футеровки 7,5 мм.

Пример 3. Сталь марки ЗКП выплавляли в- тех же условиях, что и в примерах 1 и 2. Содержание углерода перед выпуском составляло 0,05%, содержание FeO в шлаке 38%, основность шлака 2,2. За 10 мин до выпуска в ванну присаживали 1,0 т отходов производства вторичного алюминия, при этом содержание FeO в ш.паке снизилось до 18%. После схода плавки на шлак в ковше присаживали 2 т смеси (8 кг/т), состояш;ей из 0,61 т шлака производства вторичного алюминия и

71310433

0,133 т доломита (соотношение 1:2), причем 1,6 т смеси (80%) присаживали в начале, а 0,4 т смеси (20%) в конце выпуска шлака. Содержание FeO в ковшевом шлаке составило 8,2%, основи

ность шлака повысилась до 2,7, температура шлака снизилась с 1610 до , усвоение марганца из ферромарганца 86%, износ футеровки 8,2 мм.

Использование предлагаемого способа нейтрализации конечного шлака позволяет сократить износ футеровки сталеразливочного ковша с 16,6- 18,4 мм за один налив до 8,2 мм, что 5 чем 60-80% смеси вводят в ковш в на- в итоге дает увеличение стойкости фу- чале, а 20-40% - в конце выпуска шла- теровки ковшей на 47,7-52,3%.ка из печи.

Способ нейтрализации конечного шпа ка, включающий ввод раскислякяцих ма териалов в печь за 5-10 мии до выпуска металла в ковш, отличающийся тем, что, с целью повышения стойкости футеровки сталеразли- вочного ковша, в печь вводят отходы производства вторичного алюминия в i количестве 1-4 кг/т стали, а в ковш во время выпуска шлака - смесь отходов производства вторичного алюминия и доломита в соотношении 1:(О,2-2,0) с расходом 2-8 кг/т стали, при8

O

5 чем 60-80% смеси вводят в ковш в на- чале, а 20-40% - в конце выпуска шла- ка из печи.

Формула изобретения

Способ нейтрализации конечного шпака, включающий ввод раскислякяцих ма териалов в печь за 5-10 мии до выпуска металла в ковш, отличающийся тем, что, с целью повышения стойкости футеровки сталеразли- вочного ковша, в печь вводят отходы производства вторичного алюминия в i количестве 1-4 кг/т стали, а в ковш во время выпуска шлака - смесь отходов производства вторичного алюминия и доломита в соотношении 1:(О,2-2,0) с расходом 2-8 кг/т стали, при

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в подовых сталеплавильных печах | 1985 |

|

SU1375654A1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2010 |

|

RU2430973C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2493263C1 |

| Шлакообразующая смесь | 1985 |

|

SU1315483A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2009 |

|

RU2404263C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В СТАЛЕРАЗЛИВОЧНОМ КОВШЕ | 2009 |

|

RU2413006C1 |

| Способ производства стали | 1981 |

|

SU996461A1 |

| Способ выплавки стали | 1984 |

|

SU1337419A2 |

| СПОСОБ ПЕРЕДЕЛА ЧУГУНА | 2000 |

|

RU2186124C2 |

Изобретение относится.к области черной металлургии и,в частности,может быть использовано при выплавке стали в мартеновских и двухванных сталеплавильных агрегатах. Целью изобретения является повышение стойкости футеровки сталеплавильного ковша. Поставленная цель достигается за счет повышения основности и вязкости шлака при одновременном снижении его окисленноеТИ и температуры, Что обеспечивается в результате двухэтапного ввода раскислякщих материалов в печь за 5-10 мин до выпуска металла и в ковш. В печь присаживают отходы производства вторичного алюминия. Количество отходов составляет 1-4 кг/т стали. Кроме того, в ковш во время вьтуска шлака вводят смесь отходов производства вторичного алюминия и доломита в соотнсяпенин I: (0,2-2,0) с общим расходом 2-8 кг/т стали, причем 60-80% смеси вводят в ковш в начале, а 20-40% - в конце выпуска шлака из печи. Это позволяет увеличить стойкость футеровки сталеплавильных ковшей на 47,7-52,3%. 3 табл. а S (/ СО 4 СО 00

| Выплавка стали в мартеновских печах | |||

| Переносное устройство для вырезания круглых отверстий в листах и т.п. работ | 1919 |

|

SU226A1 |

| - Запорожье, 1983 | |||

| Беловолова О.И | |||

| и др | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| - РЖ | |||

| Сер | |||

| Металлургия, 1979, № 8 | |||

| - Реф | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| в КГМИ. | |||

Авторы

Даты

1987-05-15—Публикация

1985-09-20—Подача