Изобретение относится к черной металлургии, а именно к производству стали с продувкой металла кислородом.

Известны способы вдувания порошкообразных материалов в струе кислорода [1] [2]

Недостатком этих способов является отсутствие в составе порошкообразных смесей углеродсодержащего материала.

Известен способ выплавки стали с вдуванием в жидкий металл смеси углеродсодержащего материала и извести в потоке воздуха [3]

Недостатком данного способа является замерзание порошкообразного сопла через 7-10 мин.

Целью изобретения является предотвращение заметалливания порошкового сопла, повышение производительности сталеплавильного агрегата и обеспечение взрывобезопасности процесса.

Цель достигается тем, что в известном способе выплавки стали, включающем продувку жидкого металла кислородом и смесью углеродсодержащего материала и извести в потоке воздуха, воздух обогащают кислородом, причем содержание кислорода в воздухе (%О2) составляет не более 0,006 (%И)2 + 40% где (%И) содержание извести в смеси.

Применение кислорода в качестве газа-носителя для пневмотранспорта углеродсодержащего материала вместо компрес- сорного воздуха или применение воздуха, обогащенного кислородом, позволяет уменьшить присутствие азота в газе-носителе и тем самым уменьшить его охлаждающий эффект, что обеспечивает повышение производительности печи и предотвращает заметалливание порошкового сопла.

Однако обогащение воздуха кислородом, используемым в качестве газа-носителя углеродсодержащего материала, связано с пожаро- и взрывоопасностью.

Экспериментально установлено, что смешение коксовой пыли с порошкообразной известью позволяет увеличить содержание кислорода в газе-носителе без возникновения пожаро- и взрывоопасности, при этом содержание кислорода в газе-носителе не должно превышать определяемого по формуле

О2 0,006% И2 + 40.

При превышении концентрации кислорода в газе-носителе над определяемой по формуле возникает пожаро- и взрывоопасность.

Для процесса вдувания извести в струе кислорода в шлакометаллический расплав известны способы оптимизации режима продувки в целях улучшения усвоения извести расплавом и уменьшения заметалливания фурмы. Однако известные способы не могут быть применены в условиях предлагаемого способа, основное содержание которого вдувание углеродсодержащего материала в струе сжатого воздуха, обогащенного кислородом, причем чем выше степень обогащения воздуха кислородом, тем выше эффективность способа.

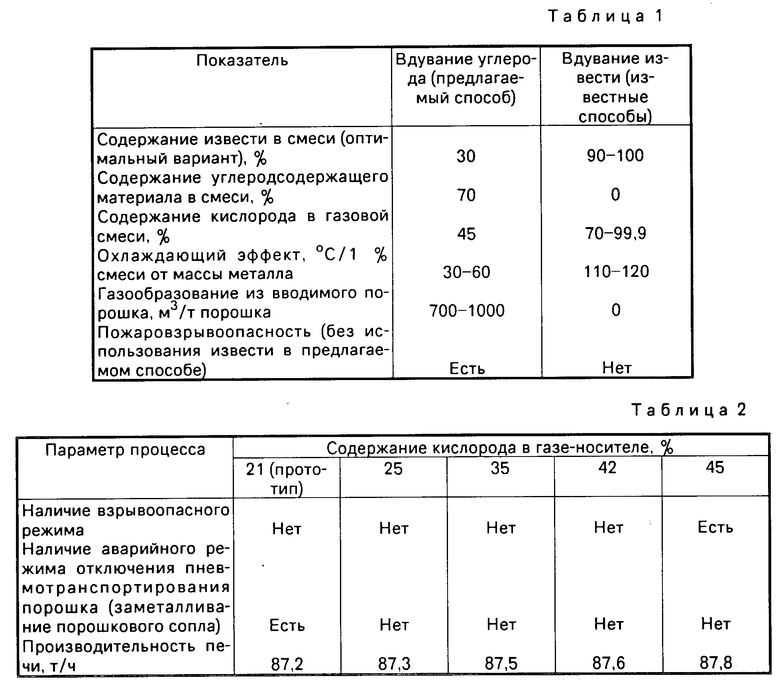

Физико-химические условия трехфазного взаимодействия совершенно различны при вдувании углерода как основного реагента и извести как основного реагента. Отличия взаимодействия приведены в табл. 1.

Интенсивность и концентрация порошка теоретически в реальных пределах не приведут к изменению формулы изобретения.

П р и м е р. В двухванном сталеплавильном агрегате емкостью 285 т производится кислородная продувка с расходом 7000 м3/ч в период доводки плавки. Марка стали по заказу 08кп. При содержании углерода 0,8% температуре металла 1580оС необходимо ввести 1500 кг коксовой пыли в смеси с 375 кг извести, таким образом, содержание извести в смеси 20% Максимальное содержание кислорода в газе-носителе составляет

0,006 ˙ 202 + 40 42,4%

Вдувание порошкообразного материала производится воздухом, обогащенным кислородом до содержания 40% при этом содержание азота составит 60% Концентрация порошка в газе-носителе 40 кг/кг, интенсивность подачи порошка в жидкий металл 150 кг/мин, время продувки порошком 12,5 мин.

В кислородном конвертере емкостью 285 т производится кислородная продувка с расходом кислорода 700 м3/ч. Марка стали 08 кп. При содержании углерода 0,8% температуре металла 1500оС необходимо ввести 1500 кг коксовой пыли в смеси с 375 кг извести, таким образом, содержание извести в смеси 20% Максимальное содержание кислорода в газе-носителе составляет

0,006 х 202 + 40 42,4%

Вдувание порошкообразного материала производится воздухом, обогащенным кислородом до содержания 40% при этом содержание азота составит 60% Концентрация порошка в газе-носителе составляет 20 (50) кг/кг. Интенсивность подачи порошка в жидкий металл 500 (1250) кг/мин, время продувки порошком 3,7 (1,5) мин.

На чертеже дан график зависимости содержания кислорода в газе-носителе от содержания извести в порошкообразной смеси.

Сектора концентраций кислорода в газе-носителе и извести в смеси с коксовой пылью: 1 взрывоопасный (запредельный); 2 невзрывоопасный с пониженным относительно прототипа содержанием азота в стали (рекомендуемый); 3 с повышенным относительно сектора 2 содержанием азота в стали (запредельный).

В табл. 2 даны параметры процесса продувки металла смесью извести и коксовой пыли при содержании извести в смеси 20%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1991 |

|

RU2031960C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2007 |

|

RU2347820C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2007 |

|

RU2346059C1 |

| Способ выплавки стали | 1980 |

|

SU908096A1 |

| Способ выплавки стали | 1975 |

|

SU540922A1 |

| Способ выплавки стали | 1984 |

|

SU1271887A1 |

| Способ выплавки стали в подовом сталеплавильном агрегате | 1978 |

|

SU729251A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2374329C1 |

| Способ выплавки стали | 1980 |

|

SU969744A1 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ДЛЯ ВЕДЕНИЯ ПЛАВКИ | 1987 |

|

RU2025499C1 |

Использование: в способах выплавки стали в плавильных агрегатах с продувкой металла кислородом и коксовой пылью в смеси с известью в потоке воздуха. Сущность изобретения: воздух обогащают кислородом, причем содержание кислорода в воздухе составляет не более 0,006(% И)2 + 40%, где (%И) - содержание извести в смеси. В результате можно увеличить производительность агрегата и обеспечить взрывобезопасность процесса. 1 ил., 2 табл.

СПОСОБ ВЫПЛАВКИ СТАЛИ, включающий продувку жидкого металла кислородом и подачу смеси углеродсодержащего материала с известью в потоке воздуха, отличающийся тем, что, с целью предотвращения заметалливания порошкового сопла, повышения производительности сталеплавильного агрегата и обеспечения взрывобезопасности процесса, воздух обогащают кислородом, при этом содержание кислорода в воздухе составляет не более 0,006 (%Н)2 + 40% где (%Н) - содержание извести в смеси.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ выплавки стали | 1978 |

|

SU1022994A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-04-30—Публикация

1991-01-03—Подача