Изобретение относится к черной металлургии, в частности к сталеплавильному производству, и может быть использовано для производства высокопрочной стержневой арматуры периодического профиля, термомеханически упрочняемой в потоке мелкосортных станов.

Известна сталь, содержащая, мас. углерод 0,17-0,23; кремний 1,6-2,4; марганец 1,0-1,5; железо остальное [1]

Недостатками известной стали являются низкая стойкость к отпускному водородному охрупчиванию и повышенный расход легирующих при выплавке.

Наиболее близкой к предлагаемой является сталь, содержащая, мас. углерод 0,17-0,28; марганец 0,60-1,30; кальций 0,004-0,01; кремний 0,80-1,40; титан 0,01-1,0; азот 0,004-0,02; барий 0,003-0,008; железо остальное.

К недостаткам известной стали относятся низкая свариваемость и повышенная склонность термомеханически упрочненной арматуры к отпускной хрупкости в процессе электронагрева при изготовлении предварительно напряженных железобетонных изделий и при сварке, что способствует разрушению стержней.

Заявляемая сталь, содержащая углерод, кремний, марганец, кальций, титан и железо, дополнительно содержит мышьяк и по меньшей мере один элемент из группы никель и ванадий при следующем соотношении компонентов, мас.

Углерод 0,20-0,30

Кремний 0,8-1,8

Марганец 0,5-1,0

Кальций 0,005-0,02

Мышьяк 0,005-0,03

Никель 0,01-1,0

Титан 0,005-0,03

Ванадий 0,005-0,06

Железо Остальное при это содержание углерода, кремния и марганца соответствует соотношению:

С˙820 + (%Si +Mn) ˙140 + 370≥800, а суммарное содержание кальция, мышьяка, титана и ванадия находится в пределах 0,02 0,08.

Известно введение в сталь кальция, мышьяка, ванадия и никеля для ее рафинирования, модифицирования и повышения прочностных характеристик. Однако только при совместном содержании кальция, мышьяка и по меньшей мере одного элемента из группы никель, титан и ванадий так, чтобы содержание кальция, мышьяка, титана и ванадия составляло в сумме 0,02-0,08 и при определенном соотношении углерода, кремния и марганца, а именно

С˙820 + (%Si +Mn) ˙140 + 370≥800, достигается новый технический результат: обеспечивается свариваемость и надежность стали в термомеханически упрочненном состоянии за счет предупреждения отпускной хрупкости.

Изобретение основано на выборе комплекса микролегирующих элементов, взаимно усиливающих положительное влияние и устраняющих негативное воздействие на снижение склонности термомеханически упрочненной стали к отпускной водородной хрупкости при фиксированном соотношении трех основных элементов углерода, кремния и марганца.

Одновременное введение в сталь никеля в пределах 0,01-0,1 мас. а также кальция, мышьяка, титана и ванадия с суммарным содержанием последних в пределах 0,02-0,08 мас. повышает равномерность распада пересыщенного твердого раствора углерода в α -железе (в отпущенном мартенсите) и затрудняет выделение избыточных фаз по границам зерна, что снижает возможность накопления металлургического водорода в стационарных коллекторах и повышает стойкость стали к отпускному охрупчиванию при электронагреве термомеханически упрочненной арматуры, при изготовлении предварительно напряженных железобетонных изделий или при электросварке.

Содержание в стали кальция, мышьяка, титана и ванадия в количестве ниже 0,020 мас. а также никеля ниже 0,01 мас. не устраняет отпускную хрупкость, что связано с отсутствием воздействия на указанные процессы. Содержание в стали кальция, мышьяка, титана и ванадия в суммарном количестве выше 0,08 мас. и никеля выше 0,1 мас. нецелесообразно, так как это при повышении содержания марганца до 1,0 способствует росту устойчивости аустенита и сохранению его в виде остаточного в составе мартенсита, в результате чего возрастает вероятность накопления металлургического водорода в γ -твердом растворе и понижения стойкости к отпускной хрупкости.

Обеспечение повышенной стойкости к отпускному водородному охрупчиванию, достигаемое за счет микролегирования, позволяет понизить в стали содержание марганца до 0,5 мас. и кремния до 0,8 мас. что при производстве арматуры классов Ат-У и Ат-VI позволяет на 40-50% понизить расход легирующих при выплавке. Однако при этом при понижении содержания углерода до 0,2 мас. может быть не обеспечена на требуемом уровне стойкость термомеханически упрочненной арматуры к разупрочнению при электросварке. Поэтому для подержания свариваемости заявляемой стали на уровне не ниже класса Ат-IVС по ГОСТ 10884-81 соотношение содержаний углерода, кремния и марганца в заявляемой стали должно соответствовать формуле: С˙820 + (%SI +Mn) ˙140 + 370≥800

При содержании кремния и марганца выше, чем 1,8 и 1,0 мас. возрастает склонность к отпускному охрупчиванию и повышается себестоимость продукции. Повышение содержания углерода выше 0,3 мас. приводит к повышению чувствительности стали к химической неоднородности, в результате чего увеличивается разброс свойств термомеханически упрочненной арматуры в пределах плавки и слитка.

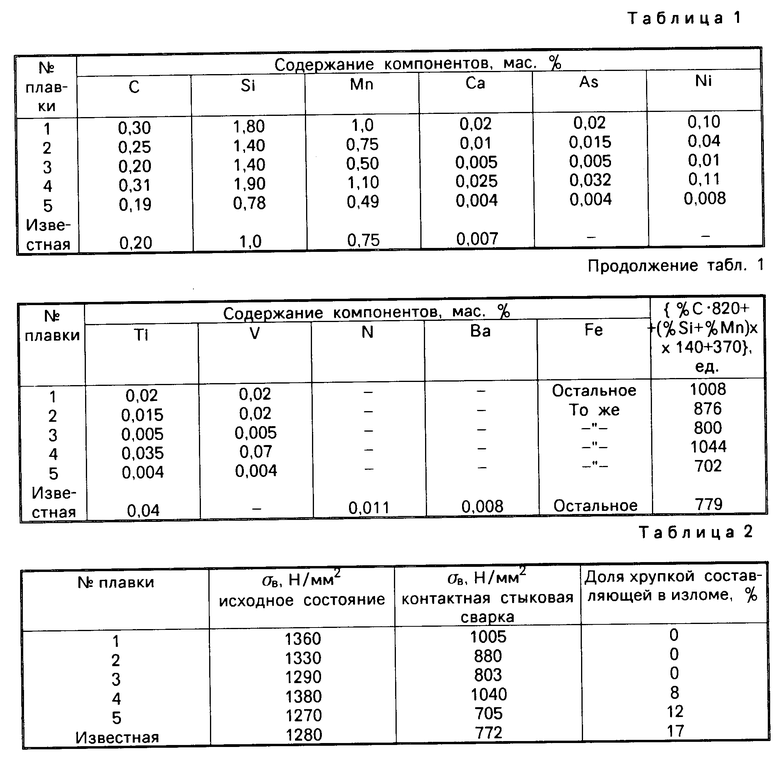

П р и м е р. Плавки NN 1-5 предлагаемого и известного составов сталей выполняли в конвертерах емкостью 360 т Западно-Сибирского металлургического комбината. Химический состав выплавленных сталей приведен в табл.1. Разливку проводили 11,5-тонные изложницы. Слитки с горячего всада прокатывали на блюминге 1300 и на непрерывно-заготовочном стане на передельную заготовку (квадрат 80 мм). Заготовку нагревали, прокатывали на непрерывном мелкосортном стане 250 на стержневую арматуру диаметром 14 мм и в потоке стана термомеханически упрочняли на класс прочности Ат-VI.

Технологию выплавки опытных плавок стали предлагаемого состава не меняли по сравнению с используемой для низколегированных арматурных сталей, таких как 35ГС, 28С, 20ГС2 и др.

В табл. 2 приведены механические свойства упрочненной арматуры из стали предлагаемого состава и известного состава в состоянии поставки в зоне термического влияния контактной стыковой электросварки и состояние поверхности излома после испытания на растяжение образцов арматуры после низкотемпературного отпуска в течение 1 ч пр 130оС. Такая обработка по появлению в изломе хрупкой составляющей позволяет определить предрасположенность термомеханически упрочненной арматурной стали к отпускному водородному охрупчиванию.

Данные испытаний, представленные в табл.2, свидетельствуют, что при содержании в арматурной стали химических элементов ниже заявляемых пределов (плавка N 5), а также в известной стали наблюдается пониженная стойкость к разупрочнению в зоне термического влияния тепла сварочного нагрева. Кроме того в этих сталях выявляется предрасположенность к отпускному водородному охрупчиванию. Предрасположенность к отпускному охрупчиванию также выявлена и в стали (плавка N 4) с содержаниями химических элементов, превышающими пределы, установленные для предлагаемой стали.

Данные, полученные при испытаниях стали плавок NN 1-3 с химическими составами, соответствующими предлагаемой стали, свидетельствуют, что термомеханически упрочненная арматура из нее в исходном состоянии имеет предел прочности не ниже 1200 Н/мм2, что соответствует классу Ат-VI; после стыковой контактной электросварки имеет в зоне термического влияния предел прочности не ниже 800 Н/мм2, т.е. соответствует классу Ат-IVC; после низкотемпературного отпуска в изломах образцов наблюдается лишь вязкая составляющая, что свидетельствует о том, что арматура не имеет предрасположенности к отпускной хрупкости.

Таким образом предлагаемая сталь для производства термомеханически упрочненной арматуры хорошо упрочняется до класса прочности Ат-VI, обладает свариваемостью не ниже класса Ат-IVC и стойкостью против отпускного водородного охрупчивания, что позволяет исключить случаи разрушения стержней при производстве предварительно напряженных железобетонных конструкций. Комплекс перечисленных свойств обеспечивает предлагаемой стали универсальность, она может быть применима для производства стержневой арматуры нескольких классов прочности: Ат-IVC, Ат-V и Ат-VI.

Технология производства термомеханически упрочненной арматуры из предлагаемой стали не имеет отличий от технологии производства арматуры из сталей типа 25Г2С, 20ГС, 28С, 20ГС2 и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| СТАЛЬ | 2010 |

|

RU2441939C1 |

| СТАЛЬ | 1999 |

|

RU2154693C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2018 |

|

RU2701325C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ МИКРОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2336328C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2333968C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ ДЛЯ ЭМАЛИРОВАНИЯ И СПОСОБ ЕЕ ГОРЯЧЕЙ ПРОКАТКИ | 2007 |

|

RU2361006C2 |

Изобретение относится к металлургии, в частности к стали, и может быть использовано для производства высокопрочной стержневоой арматуры периодического профиля, термомеханически упрочняемой в потоке мелкосортных станов. Предлагаемая сталь предназначена для производства арматуры классов Ат - 1 УС, Ат - У, Ат - У1. Применение высокопрочной термомеханически упрочненной арматуры из этой стали позволяет исключить разрушение стержней вследствие отпускного водородного охрупчивания. Сталь, содержащая углерод, кремний, марганец, кальций, титан, железо, дополнительно содержит мышьяк и по меньшей мере один элемент из группы никель и ванадий при следующем соотношении компонентов, мас.%: углерод 0,20 - 0,30; кремний 0,8 - 1,8; марганец 0,5 - 1,0; кальций 0,005 - 0,02; мышьяк 0,005 - 0,03; никель 0,01 - 0,1; титан 0,005 - 0,03; ванадий 0,005 - 0,06; железо остальное, при этом содержание углерода, кремния и марганца соответствует соотношению: углерод 820 + (кремний + марганец) 140+370 ≥ 800; суммарное содержание кальция, мышьяка титана и ванадия 0,02 - 0,08. 2 табл.

СТАЛЬ, содержащая углерод, кремний, марганец, кальций, титан и железо, отличающаяся тем, что она дополнительно содержит мышьяк и по меньшей мере один элемент из группы: никель и ванадий при следующем соотношении компонентов, мас.

Углерод 0,2 0,3

Кремний 0,8 1,8

Марганец 0,5 1,0

Кальций 0,005 0,02

Мышьяк 0,005 0,03

Никель 0,01 0,1

Титан 0,005 0,03

Ванадий 0,005 0,06

Железо Остальное

при этом содержание углерода, кремния и марганца соответствует соотношению углерод 820 + (кремний + марганец) 140 + 370 ≥ 800, а суммарное содержание кальция, мышьяка, титана и ванадия 0,02 0,08 мас.

| Сталь | 1988 |

|

SU1573047A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-06-27—Публикация

1992-05-13—Подача