Изобретение относится к подготовке руд и металлургическому переделу, в частности к получению окатышей из железорудных концентратов с использованием связующих добавок, и может быть использовано при грануляции удобрений и производстве строительных материалов.

В уровне техники известны способы производства с использованием различных видов минеральных связующих добавок [1] Но на настоящее время единственным шиpоко применяемым связующим сырьем остается щелочной бентонит Даш-Салахлинского месторождения (Азербайджан). Наряду с высокими реологическими свойствами он имеет ряд существенных недостатков. Так, связующая способность щелоч- ного бентонита в сыром окомковании, из-за структурных особенностей, в полной мере проявляется после определенной выдержки шихты. Упрочняющей способностью бентонит, как тугоплавкий материал обладает только на определенных этапах процесса переработки грануляции шихты и сушки сырых окатышей. С бентонитом в железорудную шихту вносятся вредные примеси щелочных металлов.

Наиболее близким по совокупности признаков к заявляемому изобретению является способ получения железорудных окатышей с применением связующего, состоящего из смеси бентонита 50-95% и полыгорскитовой глины 5-50% [2] Такая смесь, как и связующее в заявляемом способе обладает увеличенной влагоемкостью, высокой удельной поверхностью и тиксотроп- ностью. Однако, при обжиге окатышей из-за структурно-морфологических особенностей, в частности, жесткости каркаса кристаллической решетки полыгорскита и химического состава, смесь относится к тугоплавким, поэтому упрочняющая способность связки проявляется слабо, что отрицательно сказывается на прочности обожженных окатышей, т.е. снижает их металлургические свойства.

При создании изобретения решалась задача получения окатышей с высокими металлургическими свойствами и замене бентонита за счет использования в способе производства окатышей связующей добавки из аморфно-кремнистых пород.

Такой технический результат достигается при использовании совокупности существенных признаков, характеризующих предлагаемый способ производства окатышей.

Согласно изобретению связующая добавка в предлагаемом способе получения окатышей относится к аморфно-кремнистой породе биогенно-осадочного происхождения и представляет собой мелкозернистый или глобулярный аморфный кремний, включающий глинистую, цеолитовую и карбонатную составляющие. Этот природный материал характеризуется высокой дисперсностью, большой удельной поверхностью, гидравлической активностью и низкой температурой плавления, что и придает породе высокие связующие и упрочняющие свойства на всех этапах процесса изготовления окатышей.

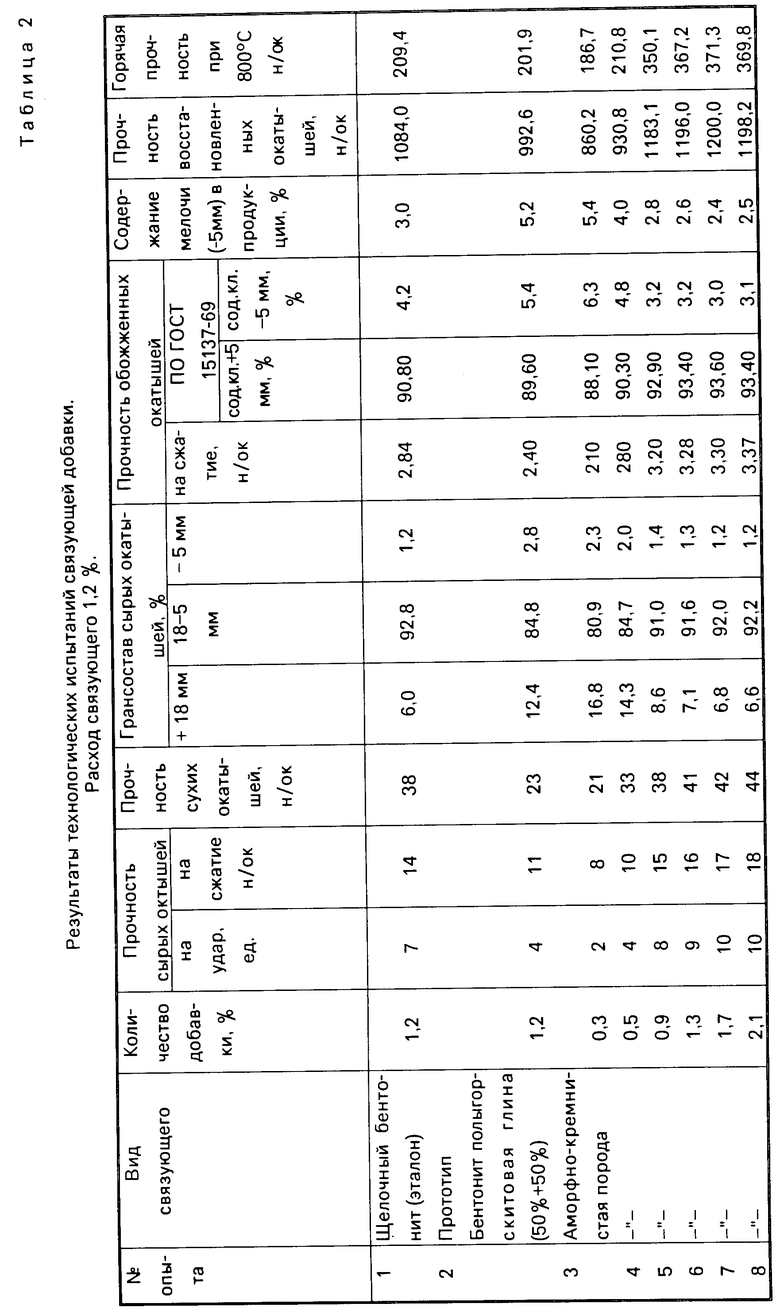

Для технологической проверки сущности заявляемого решения были проведены сравнительные опыты получения окатышей согласно прототипа, предложенного решения и эталона. В качестве эталона применяли общепризнанное лучшее связующее сырье щелочной бентонит Даш-Салахнинского месторождения. Минералогический и химический составы материалов приведены в табл.1.

Связующие добавки готовили по известной методике: сушка комового материала при температуре 105о С и измельчение до содержания 95-98% фракции 0,074 мм. Затем приготовленные добавки дозировали в железорудный концентрат Лебединского ГОКа и смешивали в роторном смесителе. Сырые окатыши получали в чашевом окомкователе диаметром 1,0 м. Основные характеристики используемого концентрата: Feобщ 68,52% SiO2 4,93% FeO 29,47% W 10,1% содержание класса 0,044 мм 94,8% удельная поверхность 161 м2/кг.

Следует отметить, что для приготовления связующего из бентонита нужен очень тонкий помол порошка, и при этом, строгое соблюдение температурного режима сушки с тем, чтобы остаточная влага бентопорошка составляла 3-4% В противном случае пересушка приводит к деструктивным изменениям бентонита и обуславливает разрушение межплоскостных связей основной составляющей монтмориллонита и, как следствие, необратимую потерю связующих свойств. Для получения окатышей по предложенному способу технология приготовления связующего более проста, не требует особых режимов термообработки, поскольку механизм связующей способности аморфно-кремнистых пород основан на ином принципе.

Во всех опытах полученное сырье и сухие окатыши исследовали на статическую и динамическую прочность.

Обжиг окатышей проводили в вертикальных пробниках в промышленных условиях на обжиговых машинах ОК-306 фабрики окомкования Лебединского ГОКа. Навеска одной пробы окатышей составляла 18-20 кг. Термообработку окатышей для всех проб производили в одинаковых условиях при установленном температурном режиме.

Металлургические свойства полученных обожженных окатышей определяли согласно техническим требованиям сырья.

Результаты опытов приведены в табл.2.

В результате проведенных технологических испытаний установлено, что окатыши, полученные по заявленному способу, с применением в качестве связующего аморфно-кремнистой породы обладают улучшенными металлургическими свойствами по сравнению с эталоном (опыт 1) и прототипом (опыт 2) и позволяют полностью исключить дефицитный и дорогостоящий бентонит из технологии производства окатышей.

Высокая технологичность заявляемого способа получения окатышей с аморфно-кремнистой связующей добавкой предопределена особенностями, заложенными в природе ее биогенного образования. Структура породы в основном пелитовая и гелеподобная, состоящая из мельчайших частиц менее 0,005 мм. Объемная масса составляет 1100-1600 кг/м3 в зависимости от содержания цеолитов и глинистой составляющей. Большая пористость элементарных частиц породы до 50% обуславливает высокую естественную удельную поверхность до 130˙103 м2/кг, что в совокупности с хорошей смачиваемостью частиц порошкообразного материала (угол смачивания 0-4 град.) делает добавку гидравлически высокоактивной. Эти свойства, а также содержание цеолитовой (5-25%) и глинистой (20-40%) составляющих увеличивает способность добавки в объеме окатыша адсорбировать на себя и удерживать свободную воду и характеризуют связующие свойства материала.

Лимитирующим звеном в процессе термообработки окатышей на обжиговом агрегате является сушка. При взаимодействии воды в объеме окатыша с бентонитом, на частичках бентонита образовываются сольватные оболочки, где молекула воды химически связывается с поверхностью. Это положительное явление в процессе окомкования шихты, т.е. получения сырых гранул, отрицательно сказывается на дальнейшем переделе сушке, а именно, для испарения такой воды требуется дополнительный расход теплоносителя с одновременным ограничением по предельным температурам, что требует значительного увеличения времени пребывания окатышей на тепловом агрегате. Использование способа получения окатышей с аморфно-кремнистой связкой устраняет этот недостаток, т.к. вода в объеме окатыша в этом случае находится в основном в физически связанном состоянии, для испарения которой как известно, требуется меньшее количество тепла, времени и низкие температуры, что дает возможность интенсифицировать процесс сушки, а значит и повысить производительность обжигового агрегата.

Приведенные в табл.2 данные показывают, что предлагаемая связующая добавка придает сухим окатышам оптимальные прочностные свойства, а это в свою очередь позволяет получить окатыши в готовой продукции с более высокими металлургическими свойствами по содержанию мелочи, холодной прочности, прочности на удар и истирание.

Карбонатная составляющая в структуре аморфного кремния в присутствии окисных и закисных соединений железа (концентрат) способствует образованию легкоплавких эвтектик и снижению огнеупорности, что благотворно влияет на процесс спекания рудных зерен. В окатыше образовываются стеклофаза и витрофитовая структура при более низких температурах (до 1100о С). Таким образом, обжиг окатышей по предложенному способу, с применением аморфно-кремнистой связкой, сопровождается синтезом новообразований, придающих окисленным окатышам высокую механическую прочность. Улучшенные металлургические свойства окатышей подтверждаются испытаниями, проведенными в промышленных условиях на Оскольском электрометаллургическом комбинате по технологии "Мидрекс" (табл.2 ст.13 и 14).

Количество аморфно-кремнистой добавки по предложенному способу получения окатышей составляет 0,5-2,0% Как видно из табл.2 внесение связующего менее 0,5% не дает возможности получения сырых окатышей с необходимыми для дальнейшего передела прочностными свойствами, а увеличение содержания связующего более 2,0% нецелесообразно из-за незначительного прироста металлургических свойств окатышей и разубоживанию по железу.

Использование заявляемого изобретения позволит:

создать новую сырьевую базу связующих добавок из аморфно-кремнистых пород и решить проблему дефицита связующих,

как минимум в 100 раз снизить транспортно-заготовительные расходы на связующее сырье для горно-обогатительных комбинатов, т.к. месторождение расположено в Центрально-Черноземном регионе России,

полностью исключить из процесса окомкования железорудных концентратов дефицитную и дорогостоящую добавку щелочной бентонит,

снизить содержание щелочей в окатышах,

и главное, значительно повысить металлургические свойства железорудных окатышей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ИЗ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2092590C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1991 |

|

RU2023033C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 1992 |

|

RU2031154C1 |

| Шихта для производства окатышей | 1984 |

|

SU1315504A1 |

| СПОСОБ СНИЖЕНИЯ РАСХОДОВ СВЯЗУЮЩИХ МАТЕРИАЛОВ ПРИ ПРОИЗВОДСТВЕ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2006 |

|

RU2322520C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2013 |

|

RU2542186C1 |

| СПОСОБ УПРОЧНЕНИЯ СЫРЫХ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2013 |

|

RU2554837C2 |

| Шихта для производства окатышей | 1990 |

|

SU1742343A1 |

| Способ получения окатышей из рудных материалов | 2022 |

|

RU2782595C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1992 |

|

RU2031155C1 |

Использование: способ получения окатышей относится к подготовке руд к металлургическому переделу, в частности к получению окатышей из железорудных концентратов с использованием связующих добавок. Сущность: при получении железорудных окатышей в качестве связующей добавки используется аморфно-кремнистая порода. Добавка измельченной породы в шихту в количестве 0,5 - 2,0% от веса концентрата позволяет получить окатыши с улучшенными металлургическими свойствами, при этом из процесса полностью исключается использование дорогостоящего дефицитного щелочного бентонита. Высокие связующие и упрочняющие свойства аморфно - кремнистой породы объясняются природой ее образования - содержанием в определенных количествах глинистой составляющей, карбонатной и цеолитовой (20 - 40, 5 - 25 и 5 - 10% соответственно). 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ИЗ ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ, включающий смешивание материалов, окомкование с использованием связующего, сушку, обжиг и охлаждение, отличающийся тем, что в качестве связующего используют аморфно-кремнистую породу с содержанием глинистой составляющей 20 40% карбонатов 5 25% и цеолитов 5 10% в количестве 0,5 2,0 от массы концентрата.

| Связующее для окускования рудных концентратов | 1976 |

|

SU722970A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-30—Публикация

1992-07-08—Подача