Изобретение относится к области металлургии, в частности к производству угольных электродов анодов для осуществления процесса электролитического получения алюминия.

Изобретение может быть использовано на заводах электродной промышленности в связи со сходностью технологии производства анодов с электродами для электротермических агрегатов.

Известен способ изготовления углеродных изделий, где коксовая шихта получается посредством совместного смешения фракций предварительно измельченного кокса, после чего она смешивается со связующим, причем с целью повышения и стабилизации физико-химических свойств изделий со связующим сначала смешивается фракция размером +0,01-0,09 мм, а затем к смеси добавляются остальные коксовые фракции шихты. Недостатком данного способа является отсутствие возможности улучшения физико-химических свойств углеродных изделий посредством использования свойств применяемых коксов-наполнителей.

Известен способ приготовления пеко-коксовой композиции для углеродных изделий, где повышение однородности структуры изделия и движение его окисляемости достигается посредством дозированного введения связующего в мелкозернистую фракцию шихты. Недостатком данного способа является наличие возможности регулирования физико-химических свойств изделий только с помощью дозирования пека в композиции. В способе производства электродов для алюминиевых электролизеров, принятом за прототип, подготовки шихты, получаемой из ряда прокаленных коксов, изготовленных из различного сырья, предусмотрено смешение коксов, их дробление, размол и рассев на фракции ⊘ 5-12 мм, 1:5 мм, 0,16-1 мм 0,16 мм, дозирование, смешение фракций, смешение коксовой шихты со связующим, обжиг смеси до образования угольного электрода, имеющего определенные величины окисляемости (Ок) и осыпаемости (Ос).

Недостатком прототипа является отсутствие возможности получения угольного электрода со стабильными свойствами, с повышенной химической стойкостью более низкими значениями Ок и Ос.

Задача изобретения состояла в разработке способа, обеспечивающего получение более высокого по сравнению с известными решениями технического результата, а именно: повышения качества электрода за счет стабилизации его свойств и повышения его химической стойкости.

Вышеуказанный результат достигается тем, что при подготовке шихты для угольного электрода алюминиевого электролизера из прокаленных коксов, включающей смешение коксов, их дробление, размол, рассев на фракции ⊘ 5-12 мм, 1-5 мм, 0,16-8 мм, -0,16 мм, дозирование, смешение фракций в нужном соотношении перед приготовлением шихты производят испытания образцов, приготовленных из каждого входящего в шихту кокса на осыпаемость и окисляемость и для изготовления промышленного электрода используют кокс с наименьшими показателями по осыпаемости и окисляемости в виде фракции крупностью -0,16 мм в количестве 20-34%

Суть заявляемого технического решения в следующем.

Основным коксовым сырьем для производства электродов алюминиевых электролизеров являются нефтяные коксы установок замедленного коксования (коксы у. з.к.) выпускаемые по ГОСТ 22898-78. Как правило, на завод, где производятся электроды, поступают коксы и у.з.к. с нескольких нефтеперерабатывающих заводов (НПЗ), где эти коксы получаются из нефтяных остатков, обычно различающихся по составу и природе исходных нефтей. С целью сообщения им необходимых по технологии величин действительной плотности (du) и удельного электросопротивления (ρ, у.э.с.) коксы подвергаются прокалке при температуре 1150-1350оС.

Прокаленные коксы у. з.к. имеющие требуемые по технологии величины ρ и du, как правило, смешиваются в любых соотношениях и используются в качестве коксового сырья при подготовке коксовой шихты в производстве угольных электродов.

Однако, как свидетельствует практика, изготовление угольных электродов по данному способу не обеспечивает стабилизацию их свойств, не позволяет повысить их химическую стойкость, снизить величины Ок и Ос.

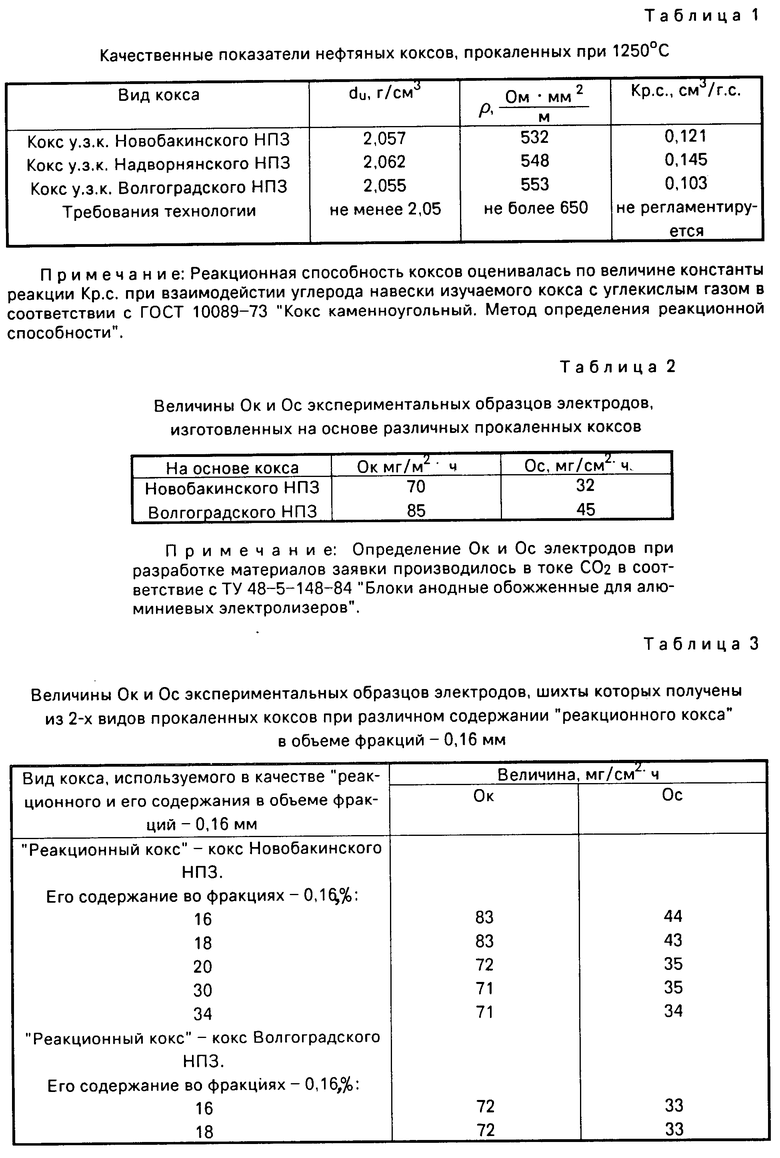

Проведенные нами исследования показали, что вопреки существующему мнению прокалка даже при высоких температурах порядка 1150-1350оС предусмотренных технологией, обуславливающая приобретение коксами необходимых и близких друг другу по величинам значений ρ и du, не обеспечивает полной нивелировки других свойств коксов. Это видно на примере такого важного показателя качества прокаленных коксов, как реакционная способность (р.с.), данные которой представлены в табл. 1.

Данные, приведенные в табл. 1 можно объяснить различием в природе нефтекоксов, различиями в составе и свойствах нефтяных остатков коксования, опре- деленными различиями в значениях параметров ведения процесса коксования, свойственных данному НПЗ и т.д. Разница в свойствах прокаленных нефтяных коксов, очевидно, обуславливает их различное поведение при формировании свойств угольного электрода. Так, как видно из табл. 2 образцы угольных электродов на основе исследованных коксов обладают различными величинами окисляемости (Ок) и осыпаемости (Ос), отражающими р.с. электродов. При поставках коксов от нескольких НПЗ получить стабильные по свойствам, обладающие химической стойкостью, то есть требуемыми величинами Ок и Ос, невозможно, так как невозможно получить однородную по составу коксовую шихту. Это связано с нестабильностью во времени и по объемам поставок коксов у.з.к. от НПЗ, что не позволяет подобрать и выдержать соотношения используемых прокаленных коксов в шихте.

Как показали наши исследования ведущая роль в формировании химической стойкости электрода (окисляемости и осыпаемости) принадлежит фракциям шихты 0,16 мм. Эта фракция в значительной степени обуславливает процесс коксования связующего в электроде при обжиге последнего. В результате термообработки электрода из смеси связующего с фракцией -0,16 мм, которая составляет 50-60 мас. от всего электрода, получается углеродное образование, химическая стойкость которого в значительной степени предопределяется природой тонких (-0,16 мм) фракций кокса-исполнителя. Таким образом, подбором соответствующего кокса для получения фракций 0,16 мм в шихте, получаемой из нескольких прокаленных коксов, можно формировать соответствующие Ок и Ос, то есть обеспечивать определенную стойкость электрода.

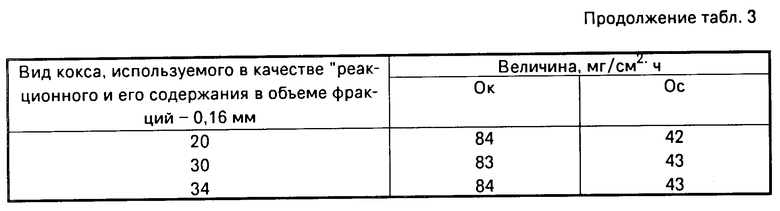

Так применение кокса Новобакинского НПЗ для получения всего объема (34%) фракции 0,16 мм шихты образца 1 (таблица 3) сообщило электроду величины Ок и Ос близкие величинам Ок и Ос экспериментального электрода на "чистом" коксе Новобакинского НПЗ. При этом величины Ок и Ос образца 1 значительно отличаются от величин Ок и Ос экспериментального образца на "чистом" коксе Волгоградского НПЗ, из которого получены фракции более 0,16 мм, то есть: 5-12 мм, 1-5 мм, 0,16-1 мм) коксовой шихты образца 1 (табл. 2).

Аналогичные процессы формирования свойств угольного электрода наблюдаются и в образце N 2, где получение всего объема (34%) фракции 0,16 мм из кокса Волгоградского НПЗ сообщило образцу электрода величины Ок и Ос, близкие величинам этих параметров для экспериментального образца электрода на "чистом" коксе Волгоградского НПЗ (табл. 2).

Для удобства кокс, используемый в виде фракций 0,16 мм шихты электрода для снижения его Ок и Ос при дальнейшем изложении материала заявки будет именоваться "реакционный кокс".

Следует отметить, что на величины Ок и Ос электрода оказывает значительное влияние количество "реакционного кокса" в общем объеме массы фракций 0,16 мм коксовой шихты этого электрода. Так, влияние "реакционного кокса" начинает значительно проявляться при его содержании не менее 20% в виде фракций 0,16 мм от всей шихты электрода, что видно из табл. 3. При содержании его менее 20% (16% и 18% в табл. 3) необходимые величины Ок и Ос не обеспечиваются. В то же время при содержании "реакционного кокса" в количестве более 20% (30,34% ) требуемая химическая стойкость электрода достигается (табл. 3).

Данное явление можно объяснить, очевидно, тем, что именно начиная с 20% содержание "реакционного кокса" во фракциях 0,16 мм в коксовой шихте электрода является превалирующим во влиянии на формирование свойств коксовых прослоек из связующего между частицами коксовой шихты в электроде. Именно при этих величинах содержания "реакционного кокса" наблюдается его спонтанное влияние на процесс коксования связующего в электроде.

Очевидно, что пределы 20-34% содержания "реакционного кокса" во всем объеме фракций 0,16 мм коксовой шихты могут быть приняты как граничные. Таким образом, заявляемое техническое решение позволяет получить электрод с новым качеством повышенной химической стойкостью, то есть с более низкими значениями Ок и Ос.

Пример конкретного осуществления.

На завод поставлены нефтяные коксы у.з.к. с 3-х НПЗ, которые в дальнейшем именуются как кокс 1, кокс 2, кокс 3, выпускаемые по ГОСТ 22898-78. Каждый из коксов был прокален при температуре 1290оС, после чего коксы обладали следующими показателями качества:

кокс 1: du 2,0578 г/см3, ρ 532

кокс 2: du 2,071 г/см3, ρ 481

кокс 3: du 2,063 г/см3, ρ 494

Учитывая, что по технологии прокаленный кокс должен обладать следующими значениями: du не менее 2,050 г/см3 и не более 2,100 г/см3, ρ не более 650 Ом . мм2, видно, что все три кокса у.з.к. после прокалки могут быть использованы в производстве коксовой шихты угольного электрода.

Прокаленные коксы, не смешиваясь, складировались. От каждого вида прокаленного кокса отобраны пробы в количестве по 1 т. Каждая из отобранных проб, не смешиваясь с другими, дробилась, размалывалась и рассеивалась на фракции в соответствии с требованиями технологии: ⊘ 5-12 мм, ⊘ 1-5 мм, ⊘ 0,16-1 мм: ⊘ 0,16 мм. После этого для каждого кокса отдельно была составлена коксовая шихта из фракций этого вида кокса, отдозированных в следующем количестве (из расчета на 1 электрод):

⊘ 5-12 мм 117,6 кг

⊘ 1-5 мм 243,6 кг

⊘ 0,16-1 мм 193,2 кг

⊘ 0,16 мм 285,6 кг Полученная коксовая шихта в количестве 840 кг была смешана со 160 кг связующего, которым служил каменноугольный пек Западно-Сибирского металлургического завода с tразм. 90оС. Электродная масса была отформована и обожжена в соответствии с требованиями технологии при температуре 1100оС. Таким образом, были получены экспериментальные угольные электроды, отдельно по одному на основе каждого из трех исследуемых видов коксов 1, 2, 3.

В соответствии с ТУ 48-5-148-84 были определены величины Ок и Ос полученных электродов в токе СО2, которые имели следующие значения:

Электрод на основе шихты из кокса 1:

Ок 95 мг/см2. ч

Ос 4,8 мг/см2. ч

Электрод на основе шихты из кокса 2:

Ок 80 мг/см2 ˙ч

Ос 41 мг/см2 ˙ ч

Электрод на основе кокса 3:

Ок 70 мг/см2 ˙ч

Ос 30 мг/см2 ˙ч Наименьшие величины Ок и Ос имел образец на основе шихты из кокса 3. После определения Ок и Ос образцов был изготовлен угольный электрод из шихты, полученной из всех поступивших на завод коксов.

Для этого прокаленный кокс 3 отдельно от коксов 1 и 2 был раздроблен, размолот и рассеян на фракции менее 0,16 мм. Прокаленные коксы 1 и 2 смешивались между собой в любых соотношениях, после чего были раздроблены, размолоты и рассеяны на фракции: ⊘ 5-12 мм, ⊘ 1-5 мм, ⊘ 1-0,16 мм. После этого была получена коксовая шихта посредством дозирования фракций в следующем количестве (из расчета на 1 электрод):

⊘ 5-12 мм 117,6 кг (из смеси коксов 1 и 2)

⊘ 1-5 мм 243,6 кг (из смеси коксов 1 и 2)

⊘ 0,16-1 мм 193,2 кг (из смеси коксов 1 и 2)

⊘ 0,16 мм 285,6 кг (из кокса 3) Полученная шихта дозировалась и в количестве 840 кг была смешана со 160 кг каменноугольного пека Западно-Сибирского металлургического завода с tразм 90оС. Полученная смесь коксовой шихты с пеком была отформована, обожжена в соответствии с требованиями технологии до получения угольного электрода.

Полученный электрод имел следующие значения Ок и Ос:

Ок 75 мг/см2 ˙ час. Ос 34 мг/см2x xчас. Применение заявляемого технического решения позволит снизить расход угольного электрода при электролизе за счет повышения его химической стойкости. Ожидается, что уменьшение расхода электрода составит 8-10 кг его массы, на 1 т алюминия, что в денежном выражении составляет ≈1,30 руб/т AI.

Поиск по источникам научно-технической и патентной литературы показал, что признак изготовления лабораторных образцов на шихте из каждого вида кокса для определения того кокса, на основе которого образцы анода имеют наименьшие величины окисляемости и осыпаемости в токе СО2, неизвестен. Таким образом, заявленное решение отвечает критерию "существенные отличия".

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДНЫЙ НАПОЛНИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТА | 1993 |

|

RU2051091C1 |

| АНОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1987 |

|

RU1520899C |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОДНОЙ МАССЫ | 1997 |

|

RU2132411C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1996 |

|

RU2116383C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ ЕГО ОКСИДА | 1990 |

|

RU2017844C1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДИСТОГО ШЛАМА, ВЫВОДИМОГО ИЗ СИСТЕМЫ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1999 |

|

RU2167210C2 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1999 |

|

RU2151824C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРЕМНИЯ | 1992 |

|

RU2036143C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА СПЕКАНИЯ АЛЮМИНАТНЫХ ШИХТ | 1991 |

|

RU2026817C1 |

Использование: улучшение качества угольного электрода для алюминиевого электролизера. Сущность: используют в шихте кокс с определеными свойствами в качестве фракции - 0,16 мм. При этом в эту фракцию входят кокс, обеспечивающий наименьшие величины в окисляемости и осыпаемости угольного электрода. 3 табл.

СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ УГОЛЬНОГО ЭЛЕКТРОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА, включающий прокаливание нескольких коксов, их смешение, дробление, размол смеси, рассев на фракции 5 12 мм, 1 5 мм, 0,16 1,0 мм и 0,16 мм, дозирование, смешение фракций в нужном соотношении, отличающийся тем, что после прокаливания производят испытания образцов электродов, приготовленных из каждого кокса, на окисляемость и осыпаемость, а при смешении фракций шихты смеси коксов во фракции 0,16 мм используют кокс, обеспечивающий наименьшие показатели окисляемости и осыпаемости в образцах электродов, в количестве 20 34%

| Янко Э.А | |||

| и Воробьев Д.Н | |||

| Производство анодной массы | |||

| М.: Металлургия, 1975, с.76-80. |

Авторы

Даты

1995-04-30—Публикация

1992-08-06—Подача