Изобретение относится к экологически чистым способам извлечения компонентов из растворов и может быть использовано химической промышленностью.

Известен способ извлечения веществ из растворов путем последовательного обогащения раствора [1] Способ заключается в том, что на слое сорбента при температуре Т1 производится сорбция из раствора целевого компонента /ЦК/. После окончания сорбции температуру слоя сорбента изменяют до Т2, затем проводят регенерацию сорбента исходным раствором температуры Т2. Если коэффициент сорбции Генри Г/Т2 /< Г(Т1), (Г а/со, где а равновесная концентрация в сорбенте; со_ в растворе), то концентрация ЦК в растворе, выходящем из слоя во время регенерации, выше, чем в исходном растворе. Повторяя эту операцию для последовательно соединенных в цепочку слоев, добиваются требуемого обогащения раствора целевым компонентом.

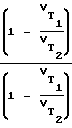

В известном способе для достижения высокой степени концентрирования требуется большое количество слоев сорбента, определяемое формулой

β

, (1) где β степень концентрирования;

, (1) где β степень концентрирования;

n число слоев.

Для эффективного концентрирования необходимо поддерживать специальные условия, чтобы температурные градиенты (фронты) были только между слоями, а температура вдоль каждого слоя была одинаковой, т.е. любая установка, построенная для реализации этого способа, требует независимого обогрева слоев (не за счет подаваемого раствора), что не позволяет добиться высокой степени рекуперации тепла; максимальная толщина прогреваемого слоя должна быть одна и та же на больших или на маленьких установках, т.е. масштабирование при осуществлении этого способа только двумерное, а реализация способа принципиально требует больших капитальных затрат.

Известна установка для извлечения веществ, работающая по принципу последовательного обогащения раствора, содержащая последовательно расположенные ионообменные колонны, снабженные теплообменниками, промежуточные емкости для сбора концентратов после каждой ступени, нагреватели, систему трубопроводов для подачи из колонны в колонну горячего и холодного растворов и систему трубопроводов, связанную с теплообменниками [1]

В известной установке для получения высокой степени обогащения требуется значительное число ионообменных колонн и сложная система коммуникаций раствора, особенно для проведения процесса в непрерывном режиме.

Для эффективной работы установки либо размеры колонн, их число и скорости потоков должны быть жестко связаны с характеристиками сорбента (недопустим переход на сорбент с другими, например лучшими, характеристиками), либо необходимы значительные емкости накопления промежуточных продуктов и запасов горячего раствора после каждой ступени обогащения.

Невысока степень рекуперации тепла. При поэтапном проведении процесса, с накоплением промежуточных продуктов между ступенями, степень рекуперации тепла даже теоретически не превышает 50% т.к. требуется внешний обогрев колонны.

Известен способ извлечения веществ из растворов, основанный на принципе параметрического насоса [2] Способ заключается в следующем. Исходный раствор при температуре Т1 пропускают через слой сорбента и накапливают в емкости. Затем поток прекращается, температуру слоя и раствора в емкости за счет внешнего нагрева или охлаждения доводят до значения Т2. После этого раствор из емкости в обратном направлении пропускают при температуре Т2 через слой сорбента. При завершении потока температуру слоя доводят до Т1. Так повторяют циклически. Если Г/Т2/ Г/Т1/, то концентрация ЦК в емкости будет увеличиваться от цикла к циклу. В известном способе имеются значительные затраты тепла (ввиду низкой степени его рекуперации) и связанная с этим высокая стоимость процесса.

Известна установка для извлечения веществ из растворов, работающая по принципу параметрического насоса и состоящая из ионообменной колонны, емкости для сбора концентрата, системы трубопроводов для подачи исходного раствора и концентрата, теплообменника и системы трубопроводов, связанной с ним [2] В известной установке невозможно достичь высокой степени рекуперации тепла.

Известен способ извлечения веществ из растворов, основанный на принципе "бегущей волны" [3] Способ состоит в пропускании исходного раствора через последовательно расположенные слои сорбента и одновременном перемешивании от слоя к слою температурной волны (путем нагрева и охлаждения соответствующих слоев сорбента с помощью внешних источников). Скорость переноса ЦК по слоям сорбента потоком раствора зависит от температуры и меняется в некоторых пределах (Vmin, Vmax), определяемых крайними значениями температуры в волне. Если скорость Vтсоздаваемой температурной волны лежит в пределах Vmin< VQ< Vmax, то ЦК в потоке раствора перераспределяется, концентрируясь на определенных участках температурной волны. Тем самым на выходе из линии в течение некоторых интервалов времени выходящий раствор обогащается ЦК по сравнению с исходным.

Способ осуществим только при строгом соблюдении взаимосвязанных параметров процесса в определенном узком интервале, а выход за пределы этого интервала приводит к обратному размытию накопленного концентрированного профиля. Способ требует, чтобы фазовые скорости фронта целевого компонента вдоль слоя сорбента V

и V

и V

где V скорость подачи раствора не была равна скорости температурного фронта VQ, и необходимо, чтобы скорости VQ отличались от Vт на строго определенные величины, поэтому способ не допускает использования самого исходного раствора в качестве греющего или охлаждающего рабочего тела. Поэтому способ осуществим только при независимом охлаждении или нагреве слоев. Это приводит к невозможности создания каких-либо установок с высокой степенью рекуперации тепла и к невозможности трехмерного масштабирования установок. Другим недостатком способа является трудность осуществления отбора конечного продукта-концентрата целевого компонента, поскольку концентрационный профиль после накопления представляет из себя узкую "бегущую волну", проскакивающую любое сечение слоя (или точку отбора, в течение короткого промежутка времени, в лучшем случае несколько минут).

где V скорость подачи раствора не была равна скорости температурного фронта VQ, и необходимо, чтобы скорости VQ отличались от Vт на строго определенные величины, поэтому способ не допускает использования самого исходного раствора в качестве греющего или охлаждающего рабочего тела. Поэтому способ осуществим только при независимом охлаждении или нагреве слоев. Это приводит к невозможности создания каких-либо установок с высокой степенью рекуперации тепла и к невозможности трехмерного масштабирования установок. Другим недостатком способа является трудность осуществления отбора конечного продукта-концентрата целевого компонента, поскольку концентрационный профиль после накопления представляет из себя узкую "бегущую волну", проскакивающую любое сечение слоя (или точку отбора, в течение короткого промежутка времени, в лучшем случае несколько минут).

Наиболее близким по технической сущности к предлагаемому является способ извлечения веществ из растворов, включающий пропускание раствора через два слоя сорбента при температурах Т1 и Т2, одновременно сорбцию, десорбцию и регенерацию сорбента и получение концентрата извлекаемых компонентов [4] Способ основан на принципе двухтемпературного противоточного обогащения. В колонне, состоящей из двух слоев сорбента, в одном направлении осуществляется движение сорбента (равномерное или прерывистое), а в противоположном раствора. В одном слое сорбента поддерживается температура Т1, а в другом слое Т2. В слоях с разной температурой различаются скорости переноса ЦК по сорбенту из-за зависимости коэффициента сорбции от температуры. За счет этого можно так выбрать скорости движения сорбента и раствора, что перенос ЦК в обоих слоях будет происходить к границе раздела температуры. На границе раздела температуры возрастает концентрация ЦК и осуществляется отбор концентрата.

При прерывистом движении сорбента за счет зависимости скорости переноса ЦК от его концентрации положение максимума концентрации будет зависеть от степени обогащения раствора. Все это накладывает ограничения на степень обогащения раствора и уменьшает концентрацию ЦК в точке отбора продукта. В исходном способе имеются значительные затраты тепла вследствие низкой степени его рекуперации.

Эффективное концентрирование происходит только при условии строгой взаимосвязи между параметрами процесса. В случае выхода за пределы этих параметров происходит не просто уменьшение степени концентрирования, а обратное размытие концентрационного профиля. Наиболее эффективное концентрирование достигается только при непрерывном процессе, однако при этом скорость накопления целевого компонента незначительна, потому что скорость противотока ограничена из-за псевдоожижения сорбента. Требуется поддержание специальных температурных условий осуществления способа, при которых температура вдоль каждого слоя была бы одинаковой, а между слоями высокий температурный градиент. Поэтому любая установка, построенная для реализации этого способа, требует независимого обогрева слоев (не за счет подаваемого раствора), что не позволяет добиться высокoй степени рекуперации тепла; максимальная толщина прогреваемого слоя должна быть одна и та же на больших или на маленьких установках, т.е. масштабирование при осуществлении этого способа только двухмерное, и реализация способа принципиально связана с большими капитальными затратами; технические сложности, связанные с осуществлением движения сорбента в колонне и точной регулировкой его скорости. Сложность создания больших встречных потоков раствора и сорбента, необходимых для получения высокой производительности установки.

Наиболее близкой по технической сущности к предлагаемой является установка для извлечения веществ из растворов, содержащая соединенные между собой ионообменные колонны с нагревателями, накопительную емкость исходного раствора, теплообменник, датчик концентрации, линию подачи исходного раствора, нагнетательный трубопровод, рабочий насос, линию отбора целевого продукта и электронный блок управления [5] Установка реализует принцип бегущей температурной волны.

Движение температурных зон обеспечивается несколькими колоннами, каждая из которых нагревается и охлаждается независимо от других. Каждая колонна имеет отдельный нагреватель и змеевиковый теплообменник, который предназначен для уменьшения размыва границ между горячей и холодной зонами.

Для нагрева секций применяется вода, поступающая из нагревателей в рубашки секций. В то время, когда данная секция должна входить в холодную зону, нагреватель выключается и секция охлаждается холодной водопроводной водой. Движение температурных зон создается путем соответствующего включения определенной части нагревателей при помощи блока управления из системы реле. Для пропускания раствора через все последовательно соединенные секции служит насос.

В указанной установке имеются значительные затраты тепла на работу установки, поскольку система в целом не позволяет использовать сам исходный раствор в качестве обогревающего или охлаждающего раствора. Недостатком установки является также сложность отбора конечного продукта концентрата, поскольку концентрационный профиль после накопления представляет собой узкую "бегущую волну", проходящую точку отбора в течение короткого промежутка времени.

Технической задачей изобретения является создание технологического непрерывного процесса извлечения ЦК из растворов и технологической установки, обеспечивающих экономичность процесса за счет высокой степени рекуперации тепла собственного процесса, а также создание единообразной конструкции установки, обеспечивающей устойчивую работу системы и достижение высоких концентраций целевых компонентов.

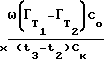

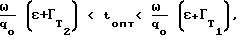

Предлагается способ извлечения веществ из растворов, заключающийся в пропускании раствора через два слоя сорбента при температурах Т1 и Т2, при этом второй слой сорбента обрабатывают исходным раствором при температуре Т1 до состояния равновесия, затем пропускают через первый слой сорбента исходный раствор при температуре Т2, изменяют температуру полученного при этом раствора до значения температуры Т1, пропускают его через второй слой сорбента, цикл повторяют при смене направления потока до получения концентрата извлекаемых веществ, при этом концентрат отбирают между слоями сорбента, значения температур Т1 и Т2 отличаются на 25-100оС, а время пропускания раствора через слой сорбента в одном цикле определяется формулой:

+Г

+Г < toпт.<

< toпт.<

+Г

+Г где ω объем одного слоя, м3;

где ω объем одного слоя, м3;

q скорость пропускания раствора, м3/ч;

ε порозность слоя;

ГT1 ГT2 коэффициенты распределения целевого компонента между сорбентом и исходным раствором при температуре Т1 и Т2 соответственно.

Установка для концентрирования веществ из растворов содержит соединенные между собой ионообменные колонны, накопительную емкость исходного раствора, теплообменник, датчик концентрации, линию подачи исходного раствора, нагнетательный трубопровод, рабочий насос, линию отбора целевого продукта и систему электронного управления.

Установка по первому варианту дополнительно содержит нагреватель-термостат, холодильник насоса, датчик температуры, автоматические краны и систему трубопроводов, при этом колонны соединены параллельно и имеют в верхних и нижних частях блоки из трех клапанов, теплообменник выполнен противоточным, а система трубопроводов состоит из линии подачи горячего исходного раствора, включающей трубопровод, соединяющий накопительную емкость через рабочий насос с нижней частью теплообменника, трубопровод, соединяющий верхнюю часть теплообменника с входными патрубками нагревателя термостата, и трубопровод, соединяющий выходной патрубок термостата через клапаны с верхом колонн, линии подачи холодного концентрата, включающей трубопровод, соединяющий через выходные клапаны нижней части колонн и систему автоматических кранов непосредственно или через теплообменник с имеющим холодильник трубопроводом, соединенным через входные клапаны с нижней частью колонн, линии отвода отработанных холодных растворов, включающей трубопровод отвода исходного холодного раствора, один конец которого соединен через клапаны с верхом колонн, а другой через систему автоматических кранов непосредственно или через теплообменник со сливным трубопроводом, и трубопровод отвода холодного отработанного концентрата, один конец которого через клапаны соединен с верхом колонн, а второй через систему автоматических кранов со сливным, нагнетательным трубопроводами и накопительной емкостью, а линия отбора целевого продукта снабжена автоматическим краном и расположена на линии подачи холодного концентрата между холодильником и входными клапанами нижней части колонн, при этом три датчика температуры расположены соответственно в линиях подачи холодного концентрата, отвода отработанного холодного исходного раствора и нагревателе-термостате, первый и второй насосы расположены на линии отвода холодного отработанного концентрата и нагнетательном трубопроводе, один вход холодильника соединен через третий насос с линией подачи исходного раствора, а другой со сливным трубопроводом, система электронного управления соединена с клапанами верха и низа колонн, датчиками температуры и концентрации, насосами и автоматическими кранами.

Установка по второму варианту дополнительно содержит два нагревателя-термостата исходного раствора и концентрата соответственно, три насоса, два датчика температуры, автоматические краны и систему трубопроводов, при этом колонны соединены параллельно и имеют в верхних и нижних частях блоки из трех клапанов, теплообменник выполнен трехкамерным, обеспечивающим циркуляцию трех концентрационных потоков соответственно исходного раствора, отработанного исходного раствора и холодного промежуточного концентрата, система трубопроводов состоит из линии подачи горячего исходного раствора, включающeй трубопровод, соединяющий накопительную емкость с нижней частью камеры теплообменника для исходного холодного раствора, трубопровод, соединяющий верхнюю часть камеры теплообменника с входным патрубком нагревателя-термостата исходного раствора, трубопровод, соединяющий выходной патрубок нагревателя-термостата через клапаны с верхней частью колонн, линии подачи холодного исходного раствора, включающей нагнетательный трубопровод, соединяющий накопительную емкость через клапаны с нижней частью колонн, линии подачи горячего концентрата, включающей трубопровод, соединяющий через клапаны верхнюю часть колонн и систему автоматических кранов непосредственно или через камеры теплообменника для холодного промежуточного концентрата с входным патрубком нагревателя _ термостата концентрата, и трубопровод, соединяющий выходной патрубок нагревателя-термостата через клапаны с верхней частью колонн, линии отвода отработанных растворов, включающей трубопровод отвода отработанного исходного раствора, соединяющий через клапаны нижней части колонн и систему автоматических кранов непосредственно или через камеру теплообменника для исходного горячего раствора со сливным трубопроводом, и трубопровод отработанного горячего концентрата, соединяющий через клапаны нижнюю часть колонн с входным патрубком нагревателя-термостата исходного раствора, линия отбора целевого продукта снабжена автоматическим краном и расположена на трубопроводе линии подачи горячего концентрата между автоматическим краном и входом в камеру теплообменника для холодного промежуточного концентрата, при этом два датчика температуры расположены соответственно на линии подачи горячего концентрата и трубопроводе отработанного исходного раствора, насосы расположены соответственно на линии подачи горячего исходного раствора до теплообменника, до нагревателя-термостата исходного раствора и нагнетательном трубопроводе линии подачи холодного исходного раствора, система электронного управления соединена с клапанами верха и низа колонн, датчиками температуры и концентрации, насосами и автоматическими кранами.

Кроме того, система электронного управления состоит из блока переключения потоков в системе трубопроводов, блока управления насосами, блока переключения клапанов колонн, блока создания тактовых импульсов, цифрового аналогового преобразователя, устройства формирования напряжения по временным интервалам с тремя делителями напряжений и источника опорного напряжения, при этом блок переключения потоков в системе трубопроводов выполнен в виде соединенных последовательно резонансного усилителя, компаратора, инвертора и двух силовых ключей, к которым параллельно подсоединены краны трубопроводов, при этом выходы датчиков температуры соединены со входами резонансного усилителя, вход первого силового ключа соединен с выходом инвертора, а вход второго силового ключа соединен с выходом компаратора, блок управления насосами выполнен в виде трех компараторов, двух логических схем "И", инвертора и четырех силовых ключей, соединенных с исполнительными органами насосов, причем выход первого компаратора соединен с первым входом первой логической схемы "И", входом второго силового ключа и входом инвертора, выходы второго и третьего компараторов соединены с входом второй логической схемы "И", выход первой "И" схемы соединен с входом первого силового ключа, выход инвертора соединен с входом третьего силового ключа, выход второй схемы соединен с входом четвертого силового ключа, при этом второй вход первой логической схемы соединен с выходом компаратора блока переключения потоков, блок переключения клапанов колонн выполнен в виде трех силовых ключей, соединенных с клапанами, и счетчика создания трехфазной последовательности импульсов, выходы которой соединены с входами силовых ключей, блок создания тактовых импульсов выполнен в виде соединенных последовательно генератора тактовых импульсов с магазином сопротивлений и счетчика тактовых импульсов, причем входы цифрового аналогового преобразователя соединены с выходами счетчика тактовых импульсов блока создания тактовых импульсов, а его выход соединен с входами компараторов блока управления насосами, выходы устройства формирования напряжений по временным интервалам соединены с входами компараторов блока управления насосами, вход источника опорного напряжения соединен с входами цифрового аналогового преобразователя и устройства формирования напряжений по временным интервалам, выход счетчика тактовых импульсов блока создания тактовых импульсов соединен с входом счетчика создания трехфазной последовательности импульсов блока переключения клапанов колонн.

Объединение двух технических решений в одну заявку связано с тем, что две данные установки предназначены для осуществления способа концентрирования из растворов веществ, селективность сорбента к которым уменьшается (1 вариант) и увеличивается (2 вариант) с увеличением температуры.

Сущность предлагаемого способа можно пояснить следующим образом. Пусть из раствора требуется извлечь целевой компонент, который в дальнейшем будем сокращенно называть ЦК. Пусть имеется сорбент такой, что коэффициент сорбции зависит от температуры. Будем для определенности считать, что он убывает с ростом температуры. Соответственно скорость переноса ЦК по сорбенту потоком раствора растет с увеличением температуры. Это является принципиальным для осуществления способа и вытекает из того, что в динамике сорбции на ионообменных колоннах скорость сорбционного фронта (фазовая скорость компонента) зависит от распределения компонента между фазами раствора и сорбента, причем чем больше коэффициент распределения, тем меньше фазовая скорость [6]

Например, в равновесной динамике:

U  (2) где U фазовая скорость компонента, м/ч;

(2) где U фазовая скорость компонента, м/ч;

V линейная скорость подачи раствора через колонну;

а концентрация в сорбенте;

С концентрация в растворе,

ε порозность слоя сорбента (свободное пространство между зонами сорбента).

Для случая линейной изотермы, когда а ГСо,

V =

=  <

<  V

V (3) Так как ГT1>ГT2.

(3) Так как ГT1>ГT2.

Для случая неравновесной динамики и нелинейной изотермы уравнение (2) имеет более сложный вид, но неравенство (VT1<VT2) cохраняется. Фазовая скорость переноса тепла VQ практически равна скорости подачи раствора V и больше, чем VT1 и VT2.

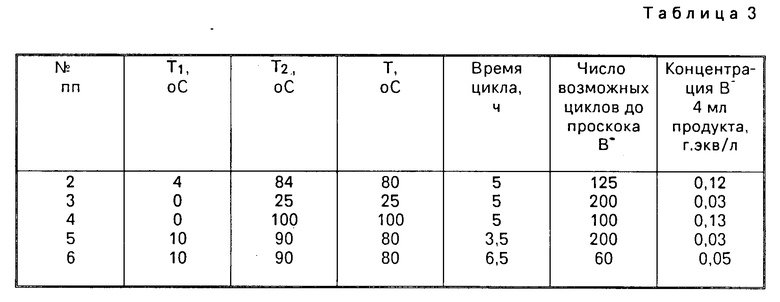

Рассмотрим сорбционный фильтр, состоящий из двух секций, каждая длины l. Процесс происходит циклами. Пусть в исходном состоянии в начале цикла сорбент холодный, количество ЦК в сорбированном виде aT1 и, кроме того, в левой секции за счет предыдущей работы накоплено некоторое количество ЦК, которое мы будем называть накоплением m.

Слева (фиг.1а) начинает поступать постоянный поток qo горячего раствора с концентрацией ЦК, равной Со. По фильтру проходит волна температурного изменения (на фиг.1б обозначена ФQ), сзади которой сорбент нагрет (заштрихованная область) до температуры Т2.

Температурный фронт доходит до конца левой секции и там его движение прерывают, охлаждая раствор при переходе из секции в секцию. Накопление m потоком qo переносится в правую холодную секцию (фиг.1в). За счет того, что передний и задний фронты m разное время двигались в нагретом сорбенте, область, занимаемая накоплением m, сжимается. Поток слева прекращается. Левую секцию охлаждают до Т1 и концентрацию ЦК восстанавливают до aT1, пропуская холодный исходный раствор. На этом такт кончается. В следующем цикле поток горячего раствора подается справа. Так повторяется циклически.

Обозначим время цикла t, а 1/t Vср. При выполнении условия VT1<Vcp<VT2 все накопления из левой секции полностью переходят в правую и общее содержание ЦК в правой секции становится больше, чем начальное содержание в левой секции, на величину m (aT1-aT2) ω, где ω объем секции.

В случае линейно равновесной сорбции накопленная масса ЦК будет собираться в середине секции в конце цикла, а время цикла будет выражаться формулой:

tопт=

+

+  +

+  ·

·

(4)

(4)

Интервал времени осуществления цикла целесообразно выбирать в промежутке между крайними значениями, определяемыми фазовыми скоростями при линейной изотерме:

≡

+Г

+Г < tопт.< ≡

< tопт.< ≡

+Г

+Г (5)

(5)

В общем случае более узкий интервал для tопт можно подобрать экспериментально.

Выход за пределы указанного интервала в предлагаемом способе в отличие от способов-аналогов не разрушает процесс накопления, а только снижает его интенсивность. Это является следствием того, что благодаря переменному направлению изменения температурной волны нет жестких ограничений в пределах интервала VT2<Vcp<VT1.

При возрастании концентраций ЦК скорость его переноса меняется. Однако при этом благодаря переменному направлению движения волны момент прохождения зоны повышенной концентрации ЦК через границу секций не меняется. Поэтому, несмотря на изменение скорости переноса ЦК при насыщении, отбор продукта можно всегда осуществлять из точки максимальной концентрации.

В случае, когда коэффициент сорбции увеличивается с ростом температуры, принцип работы системы не меняется, меняется лишь порядок нагрева и охлаждения слоев с тем расчетом, чтобы сорбция ЦК из исходного раствора производилась на горячий сорбент (где ГT1 больше), а перенос накопленного ЦК осуществлялся с холодного сорбента на горячий (с того участка, где К меньше, на тот, где больше).

Целесообразно выбрать значения Т1 и Т2 таким образом, чтобы разница между ними была не менее 25оС, что соответствует крайнему случаю охлаждения воды при нормальных летних условиях до 0оС, и не более 100оС, что соответствует крайнему случаю нагревания воды в зимних условиях до 10оС.

По аналогии с названиями известных ранее двухтемпературных способов предлагаемый способ может быть назван способом "качающейся волны".

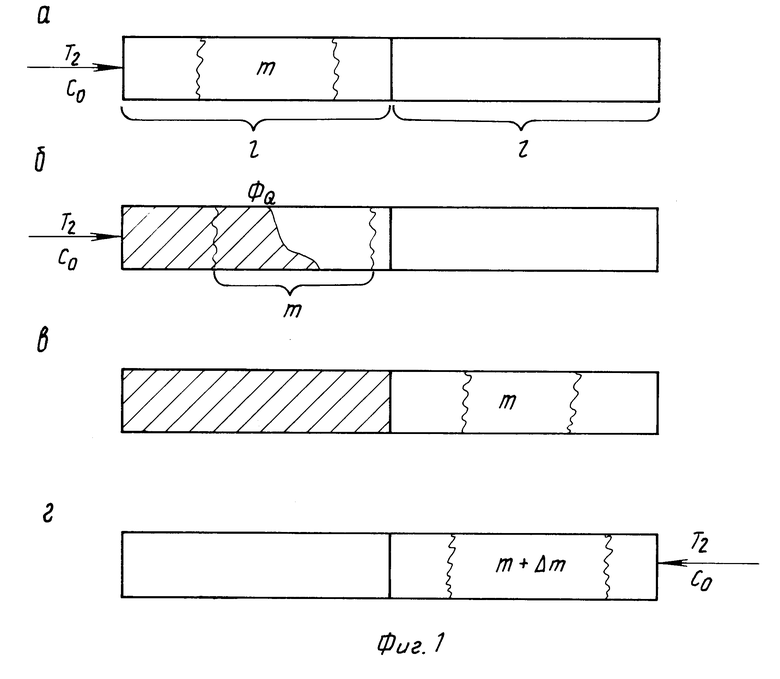

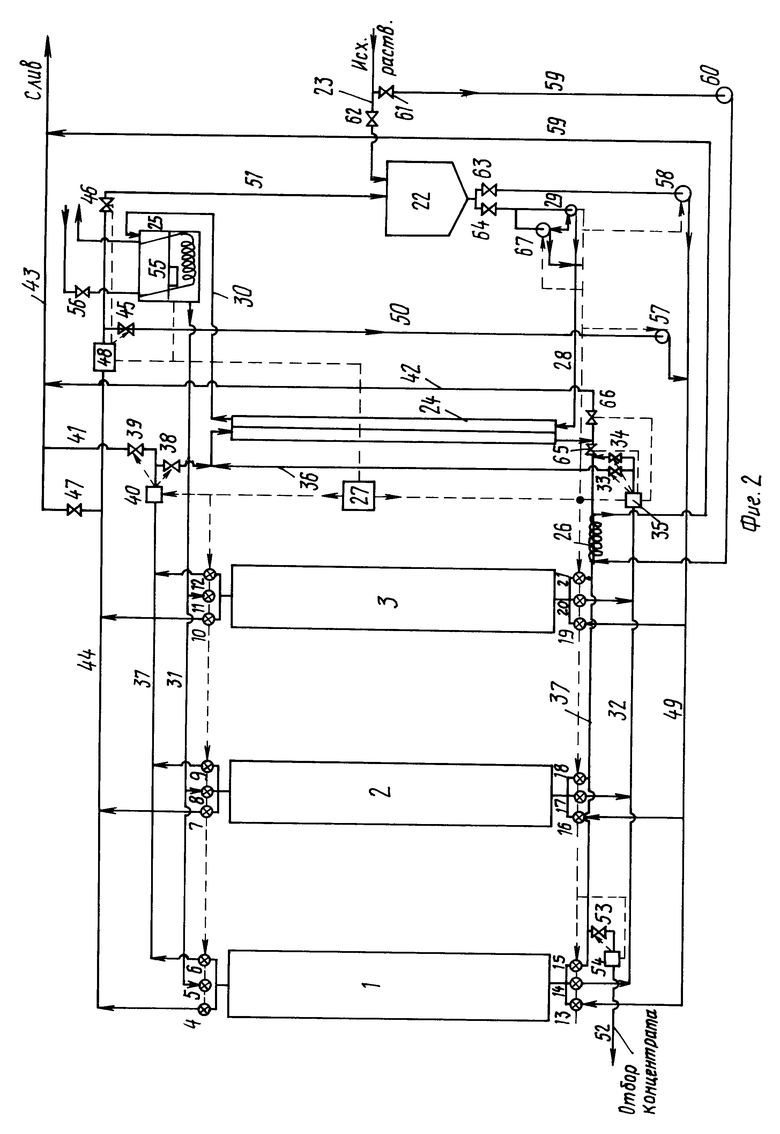

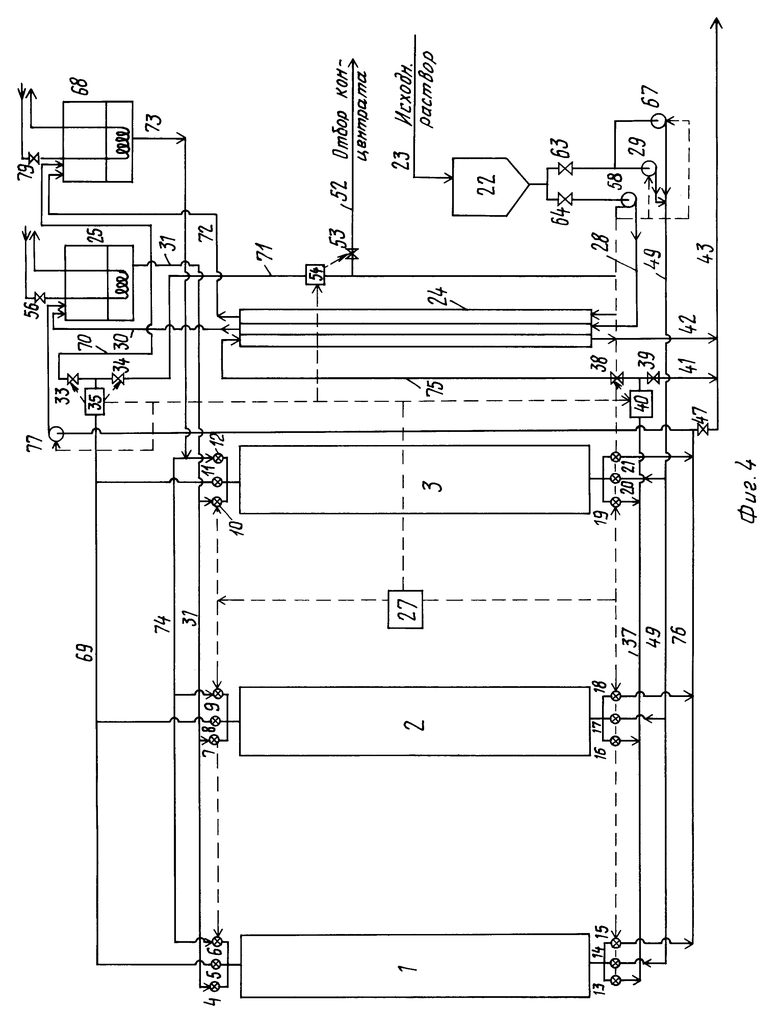

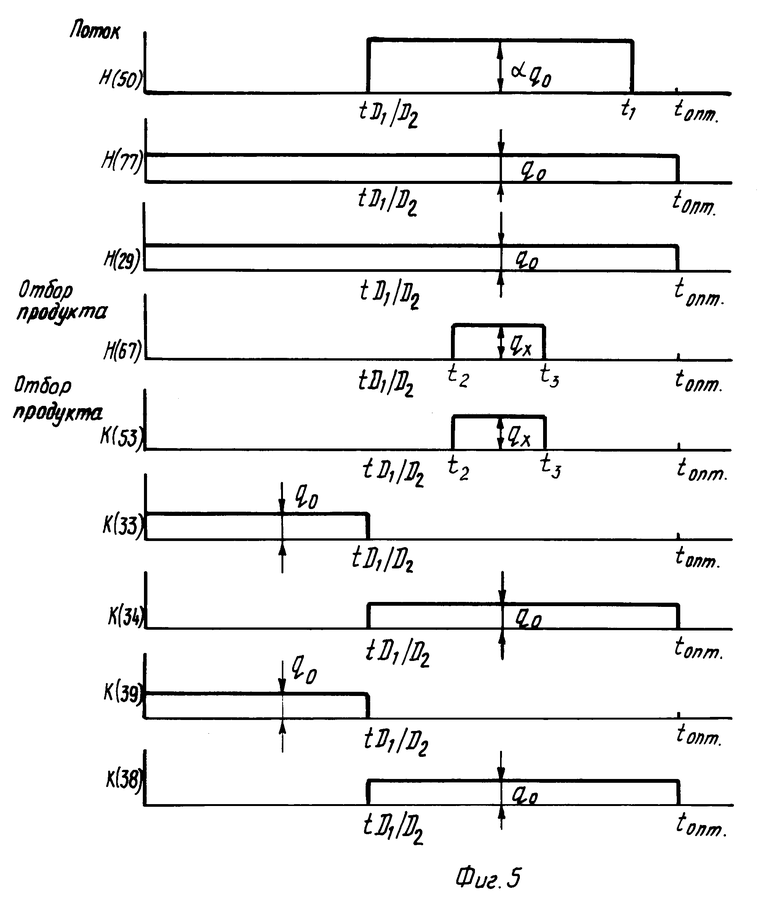

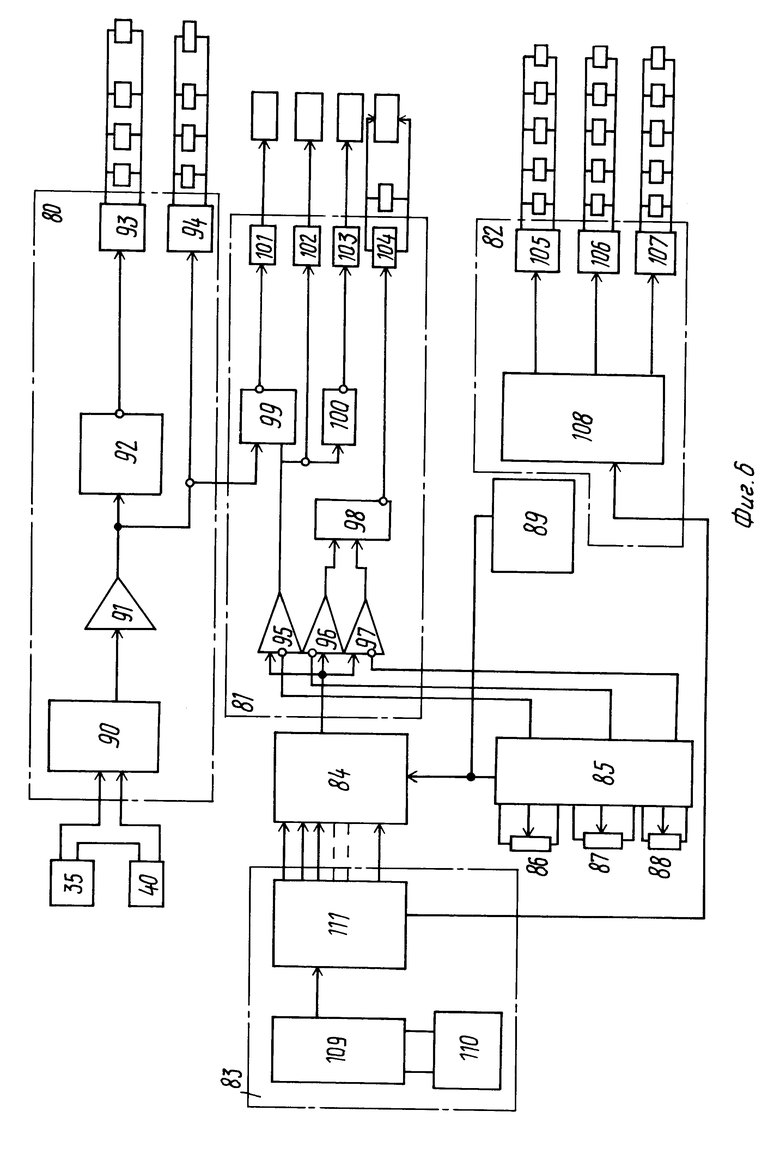

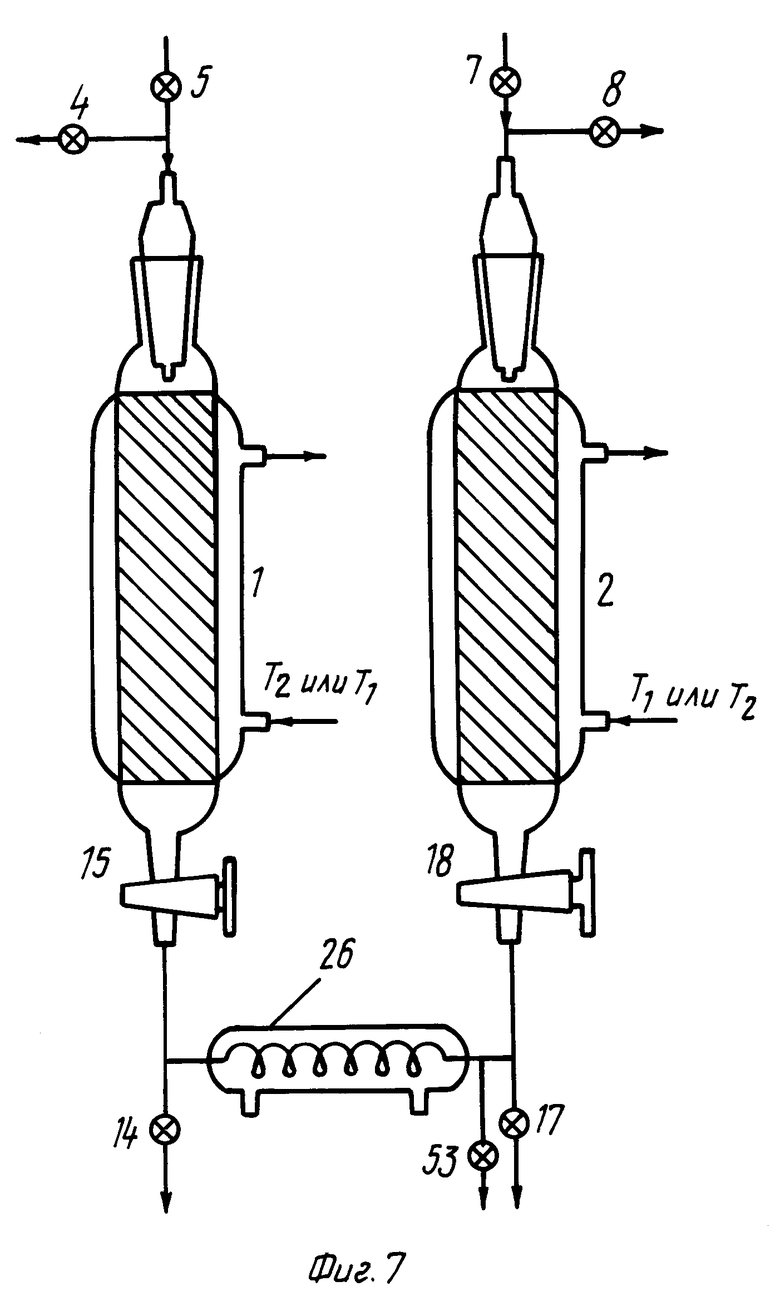

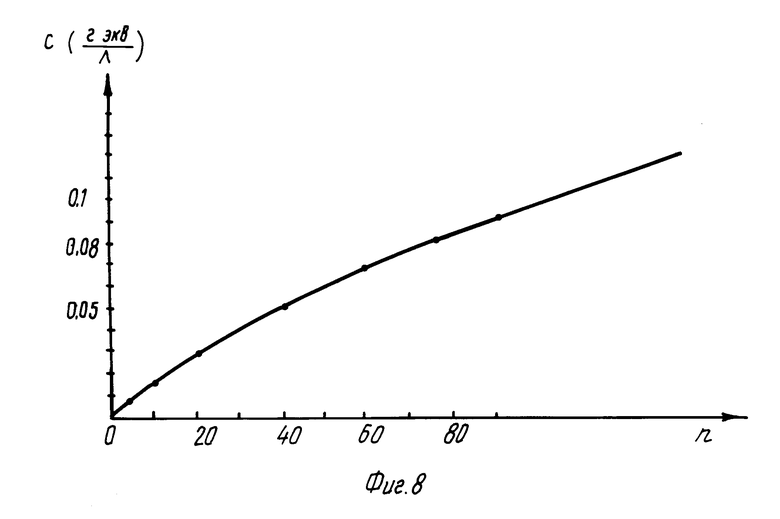

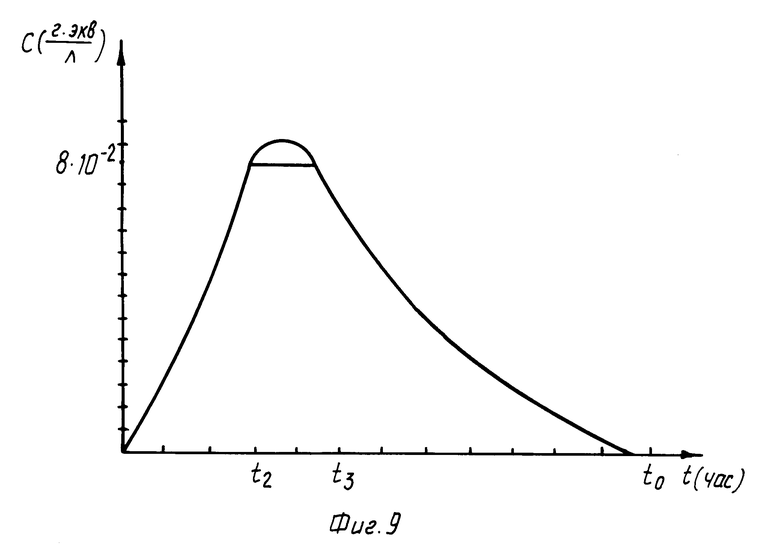

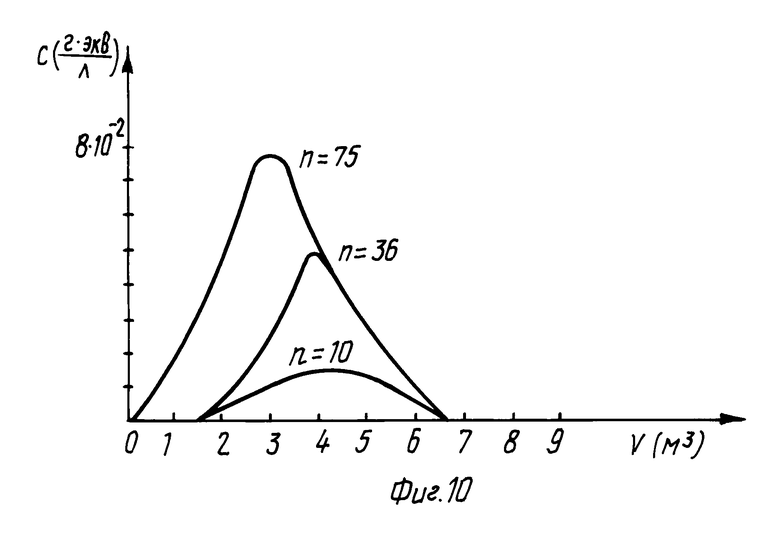

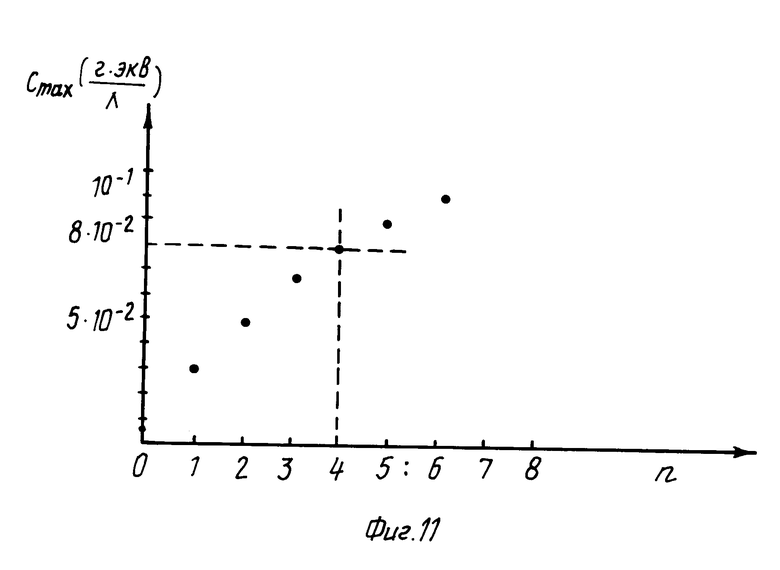

На фиг. 1 представлен принцип концентрирования в предлагаемом способе "качающейся волны"; на фиг.2 схема установки по варианту I; на фиг.3 диаграммы режимов работы установки по варианту I; на фиг.4 схема установки по варианту II; на фиг.5 диаграммы режимов работы установки по варианту II; на фиг.6 блок-схема системы электронного управления установками; на фиг.7 схема лабораторной установки с двумя слоями сорбента; на фиг.8 график зависимости максимальной концентрации Вr от номера цикла; на фиг.9 график зависимости концентрации Br в растворе в точке отбора продукта; на фиг.10 график зависимости концентрации Br в растворе от координаты в колонне, где накапливалось вещество в конце цикла; на фиг.11 график зависимости максимальной концентрации Sr от номера цикла.

Установка по первому варианту предназначена для концентрирования в растворах веществ, селективность сорбента к которым уменьшается с увеличением температуры.

Установка содержит соединенные между собой параллельно ионообменные колонны 1,2 и 3, имеющие блоки из трех клапанов 4-21, накопительную емкость 22 исходного раствора, соединенный с ней трубопровод исходного раствора 23, теплообменник 24, выполненный противоточным, термостат-нагреватель 25 для исходного раствора, холодильник 26 и систему электронного управления 27. Установка имеет систему трубопроводов, которая состоит из линии подачи горячего исходного раствора, включающей трубопровод 28, соединяющий накопительную емкость 22 через рабочий насос 29 с нижней частью теплообменника 24, трубопровод 30, соединяющий верхнюю часть теплообменника 24 с входными патрубками нагревателя-термостата 25, и трубопровод 31, соединяющий выходной патрубок термостата 25 через клапаны с верхом колонн 1,2 и 3, линии подачи холодного концентрата, включающей трубопровод 32, соединяющий через выходные клапаны нижней части колонн 1, 2, 3 и систему автоматических кранов 33 и 34, электрически соединенных с датчиком температуры 35, непосредственно или через теплообменник 24 посредством трубопровода 36 с имеющим холодильник 26 трубопроводом 37, соединенным через входные клапаны с нижней частью колонн 1, 2, 3, линии отвода отработанных холодных растворов, включающей трубопровод 37 отвода исходного холодного раствора, один конец которого соединен через клапаны с верхом колонн 1, 2, 3, а другой через систему автоматических кранов 38, 39, соединенных электрически с датчиком температуры 40, непосредственно через трубопровод 41 или через теплообменник 24 посредством трубопровода 42 со сливным трубопроводом 43, и трубопровод 44 отвода холодного отработанного концентрата, один конец которого через клапаны соединен c верхом колонн 1, 2, 3, а второй через систему автоматических кранов 45, 46, 47, подчиняющихся датчику концентрации 48 со сливным 43, нагнетательным исходного раствора 49, посредством трубопровода 50, трубопроводами и накопительной емкостью 22 посредством трубопровода 51, а линия отбора целевого продукта 52 снабжена автоматическим краном 53, который соединен с датчиком концентрации 54, и расположена на линии подачи холодного концентрата между холодильником 26 и входными клапанами нижней части колонн 1, 2, 3, термостат-нагреватель 25 снабжен датчиком температуры 55 и автоматическим краном 56.

Насосы 57 и 58 расположены на линии отвода холодного отработанного концентрата и нагнетательном трубопроводе 49. Один вход холодильника 26 соединен трубопроводом 59 через насос 60 с линией подачи исходного раствора через автоматический кран 61, а другой со сливным трубопроводом 43. Кроме того, система трубопроводов снабжена автоматическим краном 62, расположенным на трубопроводе исходного раствора 23, автоматическим краном 63, расположенным на нагнетательном трубопроводе 49 на выходном патрубке накопительной емкости 22, автоматическим краном 64, расположенным на выходном патрубке накопительной емкости 22 в линии подачи горячего исходного раствора, автоматическим краном 65, расположенным между теплообменником 24 и холодильником 26 на линии подачи холодного концентрата, автоматическим краном 66, расположенным на трубопроводе отвода исходного холодного раствора на выходном патрубке нижней части теплообменника 24. Линия подачи горячего исходного раствора имеет насос 67, подключенный параллельно трубопроводу, соединяющему накопительную емкость 22 с нижней частью теплообменника 24 и предназначенный для взятия пробы. Все колонны и трубопроводы горячих растворов футерованы для предотвращения теплоотдачи в внешнюю среду. Система электронного управления 27 соединена с клапанами верха и низа колонн, датчиками температуры и концентрации, насосами, автоматическими кранами.

Установка по первому варианту работает следующим образом.

1. Подготовительные операции:

а) при всех открытых клапанах и автоматических кранах (кроме кранов 38,33) все коммуникации установки заполняются исходным раствором, подаваемым из емкости 22 насосом 58;

б) закрываются все клапаны и краны, открываются клапаны 10, 7, 19, 16 и краны 39 и 47. Исходный раствор насосом 58 подается через нагнетательный трубопровод 49 на колонны 2 и 3 и по трубопроводам 44 и 43 направляется на слив. Процесс продолжается до равновесной отработки сорбента в колоннах 2 и 3;

в) одновременно с процессом по п. б) через теплообменник 24 и термостат 25, включенный для нагрева до температуры Т2, насосом 29 подается исходный раствор. Раствор после термостата 25, нагретый до Т2, через трубопровод 31 горячего раствора подается на колонну 1. При этом открыты клапаны 5, 14, выходящий раствор по трубопроводу 32, через открытые клапаны 33 и 66 и через теплообменник 24 подается на слив в трубопровод 43.

Процесс продолжается до равновесия сорбента в колонне 1 с исходным раствором при Т2;

г) закрывается кран 47. Включается система электронного управления 27.

2. Рабочие операции.

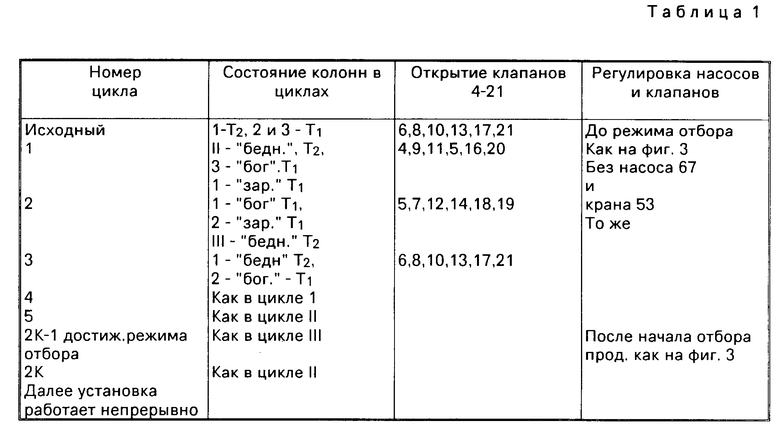

Система электронного управления 27 регулирует по времени работу насосов 29, 58, 57, 67 и кранов 53, 39, 38, 33, 34, 65, как показано на фиг.3. Клапаны на колоннах 4-2 автоматически открываются по-разному в каждом цикле. При этом режим открытия и закрытия клапанов повторяется через каждые 3 цикла.

Автоматическое регулирование по времени работы насосов и кранов в системе трубопроводов.

+Г

+Г < tопт.<

< tопт.<

+Г

+Г

оптимальное время рабочего цикла;

ω объем одной колонны, м3.

q скорость подачи раствора в рабочем цикле из горячей колонны в холодную, м3/ч;

ε порозность слоя сорбента (ε ≈ 0,35);

ГT1, ГT2 коэффициенты распределения целевого компонента между сорбентом и исходным раствором при температуре Т1 и Т2 соответственно, оС;

t1 время обработки до равновесия исходным раствором при Т1 одной колонны, находившейся в равновесии с входным раствором при Т2,

t Д35/Д40 время уравнивания температуры по датчикам температуры 35 и 40 (при t > t Д35/Д40, ТД40< ТД35, при tД35/Д40; ТД40<Д35).

q скорость отбора продукта, м3/ч;

скорость отбора продукта, м3/ч;

Со средняя концентрация целевого компонента кг·экв/м3;

Ск средняя концентрация целевого компонента в продукте (в конечном концентрате), кг·экв/м3;

t2 время до начала отбора в цикле;

t3 время до конца отбора.

аqо скорость подачи дополнительного количества исходного холодного раствора для приведения сорбента в равновесие с исходным раствором при Т1.

a

2

2  1

1 , где а 1 цикл.

, где а 1 цикл.

Одновременно идут следующие два процесса.

Исходный раствор насосом 29 со скоростью qо подается через теплообменник 24 в термостат 25, откуда нагретый до Т2 раствор подается по трубопроводу 31 (подается сверху) на вход колонны.

Открыты клапаны 8 и 17, выходящий раствор по трубопроводу 32 подается через кран 34 (в начале цикла, когда раствор холодный, минуя теплообменник 24) и через кран 33 (в конце цикла, когда раствор горячий), проходя затем через теплообменник 24 и охлаждаясь, подается в трубопровод холодного концентрата 37, где дополнительно охлаждается до Т1 с помощью холодильника 26, и подается снизу на колонну 3, при этом открыты клапаны 21 и 10, выходящий раствор через открытый кран 45 поступает к насосу 57.

Раствор насосом 57 со скоростью по нагнетательному трубопроводу 49 подается на вход колонны 1 снизу, при этом открыты клапаны 13 и 6, выходящий раствор проходит по трубопроводу 37 и через краны 38 и 66 на слив в начале цикла, когда раствор горячий, и кран 39 в конце цикла, когда раствор холодный.

Автоматическая регулировка открытия и закрытия клапанов 38, 39, 33, 34, 65, 66 производится по сигналу датчиков 40 и 35 и производится, как показано на фиг.3, до уравнивания температуры в датчиках открыты краны 38, 34 и 66 и закрыты 39, 33 и 65. После уравнивания температуры все наоборот. При этом через противоточный теплообменник 24 непрерывно подается горячий раствор сначала из колонны 1, затем из колонны 2 и, охлаждаясь, идет вначале на слив, через кран 66, т.к. до времени уравнивания температуры tD35/D40 выходящий раствор обеднен по целевому компоненту, а после уравнивания температуры t tD35/D40 раствор, обогащенный по целевому компоненту, поступает на дополнительное охлаждение и накопление в колонне 3. Через теплообменник 24 противотоком непрерывно подается исходный раствор насосом 29 и уже частично нагретый в термостат 25. Верхний конец теплообменника 24, таким образом, всегда горячий, нижний холодный.

В середине рабочего цикла, после достижения времени tD35/D40дополнительно к насосу 57 подключается автоматически насос 58 в соответствии с графиком на фиг.3.

Процессы, происходящие в колоннах в 1 цикле:

на колонне 1 происходит равновесная отработка исходным раствором при Т1;

на колонне 2 происходит регенерация горячим раствором при Т2;

на колонне 3 происходит накопление целевого компонента при Т1.

В конце рабочего цикла:

колонна 1 находится в равновесии при Т1 ("заряжена"),

колонна 2 находится в равновесии при Т2 ("бедная"),

колонна 3 с накоплением компонента при Т1 ("богатая").

Процессы, происходящие в колоннах во II-м цикле:

Все насосы и краны 39, 38, 33, 34, 65, 66 работают так же, как и в первом цикле.

Клапаны 4-21 на колоннах открыты в следующем режиме:

колонна 2 находится в режиме равновесной отработки исходной водой при Т1 (в режиме "зарядки"), открыты клапаны 16 и 9,

колонна 3 находится в режиме регенерации горячим исходным раствором при Т2. Открыты клапаны 11 и 20,

в колонну 1 перекачивается после охлаждения до Т1 концентрат, получаемый после колонны 3. Открыты клапаны 15 и 4.

В конце цикла:

колонна 1 "богатая" при Т1

колонна 2 "заряженная" при Т1;

колонна 3 "бедная" при Т2.

Процессы, происходящие в колоннах в III цикле:

колонна 3 находится в режиме равновесной отработки при Т1 исходным раствором. Открыты клапаны 19 и 12;

колонна 1 в режиме регенерации горячим исходным раствором.

Открыты клапаны 5 и 14.

Колонна 2 в режиме накопления холодным концентратом. Открыты клапаны 18 и 7.

В конце цикла:

колонна 1 "бедная" при Т2

колонна 2 "богатая" при Т1

колонна 3 "заряженная" при Т1.

Повторяют последовательно I, II, III циклы многократно до тех пор, пока проба, отобранная при включении насоса 67 и открытии крана 53, не покажет необходимую степень концентрирования по целевому компоненту. После этого включение насоса 67 и крана 53 переводится на автоматический режим в соответствии с графиком на фиг.3.

Последовательность операций показана в табл.1.

Конструкция установки позволяет исключить какие-либо специальные потери тепла, связанные с нагревом растворов и сорбентов. Рекуперируется все тепло, кроме потерь тепла в окружающую среду, что зависит от теплоизоляции.

В зависимости от свойств используемых сорбентов и концентрируемых веществ, установка может перерабатывать от 1 до 10 колоночных объемов исходного раствора. Оптимальные степень концентрации и степень извлечения зависят в каждом случае от свойств конкретных систем.

Установка (фиг.4) по второму варианту предназначена для концентрирования в растворах веществ, селективность сорбента к которым увеличивается с увеличением температуры. Установка содержит соединенные между собой параллельно ионообменные колонны 1,2 и 3, имеющие блоки из трех клапанов 4-21, накопительную емкость 22 исходного раствора, соединенный с ней трубопровод исходного раствора 23, теплообменник 24, выполненный трехкамерным, обеспечивающим циркуляцию трех концентрационных потоков соответственно исходного раствора, отработанного исходного раствора, холодного промежуточного концентрата, термостат-нагреватель исходного раствора 25, термостат-нагреватель концентрата 68 и систему электронного управления 27. Установка имеет систему трубопроводов, которая состоит из линии подачи горячего исходного раствора, включающей трубопровод 28, соединяющий накопительную емкость 22 с нижней частью камеры исходного холодного раствора теплообменника 24, трубопровод 30, соединяющий верхнюю часть камеры теплообменника 24 с входным патрубком нагревателя-термостата исходного раствора 25, трубопровод 31, соединяющий выходной патрубок нагревателя-термостата 25 через клапаны 4, 7 и 10 с верхней частью колонны 1,2 и 3, линии подачи холодного исходного раствора, включающей нагнетательный трубопровод 49, соединяющий накопительную емкость 22 через клапаны 14, 17, 21 с нижней частью колонн 1, 2 и 3, линии подачи горячего концентрата, включающей трубопровод 69, соединяющий через клапаны 5, 8 и 11 верхнюю часть колонн 1, 2, 3 и систему автоматических кранов 33 и 34, соединенных электрически с датчиком температуры 35 непосредственно через трубопровод 70 или через камеру холодного концентрата теплообменника 24 и через трубопроводы 71, 72 с входным патрубком нагревателя-термостата концентрата 68 и трубопроводами 73 и 74, соединяющими выходной патрубок нагревателя-термостата 68 через клапаны 6, 9 и 12 с верхней частью колонн 1, 2 и 3, линии отвода отработанных растворов, включающей трубопровод 37 отвода отработанного исходного раствора, соединяющей через клапаны 13, 16 и 19 нижней части колонн и систему автоматических кранов 38 и 39, соединенных электрически с датчиком температуры 40 непосредственно по трубопроводу 41 или по трубопроводу 75 через камеру исходного горячего раствора теплообменника 24 посредством трубопровода 42 со сливным трубопроводом 43, и трубопровод 76 отработанного горячего концентрата, соединяющий через клапаны 15, 18 и 21 нижнюю часть колонн 1, 2 и 3 через насос 77 и трубопровод 78 с входным патрубком нагревателя-термостата 25 исходного раствора, линия отбора целевого продукта снабжена автоматическим краном 53, электрически соединенным с датчиком концентрации 54, и расположена на трубопроводе 70 линии подачи горячего концентрата. Насос 58 расположен на линии подачи горячего исходного раствора на трубопроводе 28 между накопительной емкостью 22 и теплообменником 24. Насос 67 расположен на трубопроводе, идущем параллельно нагнетательному трубопроводу 49. Кроме того, система трубопроводов снабжена автоматическим краном 79, установленным в нагревателе-термостате концентрата 68, автоматическим краном 63, расположенным на нагнетательном трубопроводе 49 на выходном патрубке накопительной емкости 22, автоматическим краном 64, расположенным на выходном патрубке накопительной емкости 22 в линии подачи горячего исходного раствора. Все колонны и трубопроводы горячих растворов футерованы для предотвращения теплоотдачи во внешнюю среду.

Система электронного управления 27 соединена с клапанами верха и низа колонн, датчиками температуры и концентрации, насосами и автоматическими кранами.

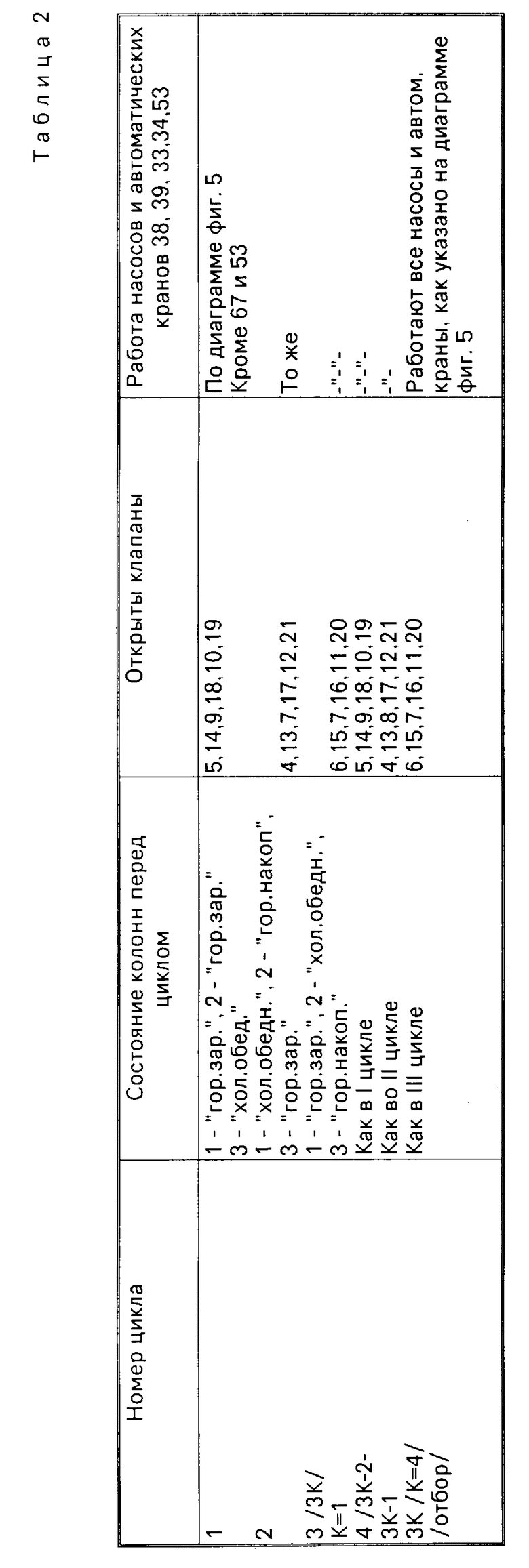

Установка, по второму варианту, работает следующим образом.

1. Запуск установки.

а) При всех открытых клапанах на колоннах и кранах включением насосов 58 и 29 заполняют все коммуникации установки и колонны исходным раствором, отбирая исходный раствор через трубопровод 23 и сливая его по трубопроводам 43, 75 и 42, продолжают пропускать исходный раствор до равновесной отработки сорбента в колоннах по целевому компоненту из исходного холодного раствора. Отключают насос.

б) На одной колонне (например, колонне 3) закрывают все клапаны (например, 10, 11, 12, 19, 20, 21), заливают в термостаты 25 и 68 примерно по одному колоночному объему исходного раствора, включают нагрев термостатов 25 и 68, подавая пар и другое греющее тело через краны 56 и 79, открывают на колоннах 1 и 2 клапаны 6, 15, 9, 18, включают насос 58, открывают пусковой кран 47 и при всех прочих закрытых клапанах и кранах прокачивают горячий исходный раствор через колонны 1 и 2 до их равновесной отработки по целевому компоненту. Закрывают пусковой кран 47, включают электронный блок управления 27. Установка начинает работать в рабочем режиме.

2. Работа установки в рабочем режиме.

Работа насосов 58, 77 и 29 и автоматических кранов 38, 39, 33, 34 регулируется как показано на диаграмме фиг.5.

Состояние установки перед началом работы.

Колонны 1 и 2 горячие, отработанные по горячему исходному раствору. Колоннa 3 холодная, отработанная по холодному исходному раствору.

а) I цикл.

На колоннах открыты клапаны: 5, 14, 9; 18, 10. 19.

Насос 58 подает исходный раствор по трубопроводу 28 через теплообменник 24 снизу вверх. Частично подогретый в теплообменнике 24 раствор подается в термостат 25, откуда по трубопроводу 31 горячий исходный раствор подается на колонну, но проходит только через колонну 3, т.к. открыты 10 и 19. Весь поток, проходя через колон- ну 3, отрабатывает сорбент /"заряжает"/ по целевому компоненту, а сам отработанный /обедненный/ исходный раствор сначала холодный, а затем горячий по трубопроводу 37 попадает через датчик 40 либо в слив холодного отработанного раствора через открытый кран 39 (фиг.5), минуя теплообменник 24, либо когда раствор уже горячий, через открытый кран 38 по трубопроводу 75 через теплообменник и по трубопроводу 42 на слив.

Момент переключения датчика t1 определяется моментом уравнивания температуры в датчиках 40, 35.

Одновременно с этим процессом ("зарядкой" колонны 3) проводится рабочий цикл регенерации-сорбции в колоннах 1 и 2.

Исходный холодный раствор насосом 29 через нагнетательный трубопровод 49 и через открытый клапан 14 подается на колонну 1 и через открытый клапан 5 полученный концентрат сначала горячий, а затем холодный поступает в трубопровод из промежуточного концентрата 69, а оттуда через датчик 35 и открытый клапан 33 (пока раствор горячий) идет в теплообменник 24, далее по трубопроводу 70 в термостат 68 концентрата или через открытый клапан 34 и теплообменник 24, дополнительно нагреваясь, поступает в термостат 68.

Из термостата 68 горячий промежуточный концентрат по трубопроводу горячего концентрата 73 через открытый клапан 9 поступает на горячую колонну 2, а оттуда через открытый клапан 18 через трубопровод горячего отработанного концентрата 76 (имеющего концентрацию целевого компонента не меньше, чем в исходном растворе), подается в термостат горячего исходного раствора 25.

б) ll цикл. Состояние колонн в начале второго цикла.

Колонна 1 холодная, обедненная (хол.обедн).

Kолонна 2 горячая с накоплением концентрационной волны целевого компонента (гор. напол.).

Колонна 3 горячая, отработанная по исходному раствору (заряженная)(гор. зар.)

Во II цикле открыты клапаны на колонне 4, 13, 17, 12, 21. Исходная холодная вода, подаваемая по системе насос 58, трубопровод 28, теплообменник 24, трубопровод 30, термостат 25, трубопровод 31 поступает через колонну 1 и открытые клапаны 4 и 13 и затем проходит трубопровод 37, датчик 40, кран 39 на слив или через кран 38, теплообменник 24 на слив.

При этом колонна 1 отрабатывается до равновесия ("заряжается") горячим исходным раствором.

Одновременно исходная холодная вода, подаваемая насосом 29, проходит по линии: нагнетательный трубопровод 49, через открытые клапаны 17 и 8 колонны 2. При этом происходит регенерация колонны 2 и ее охлаждение. Полученный концентрат сначала горячий, затем холодный проходит по линии: трубопровод 69 через датчик 35, откуда горячая часть по открытому крану 33 через теплообменник 24 поступает в термостат 68, а холодная часть через открытый кран 34, трубопровод 71 и теплообменник 24 тоже поступает в термостат 68.

Концентрат из термостата 68 по трубопроводам 73 и 74 подается на колонну 3 и проходит ее через открытые клапаны 12 и 21 и по трубопроводу 76 через насос 77 и трубопровод 78 отработанный горячий концентрат поступает в термостат 25. При этом в колонне 3 происходит накопление целевого компонента.

в) III цикл. Состояние колонн в начале III цикла:

колонна I "гор. заряженная";

колонна 2 "хол. обедненная";

колонна 3 "гор. накопленная".

В третьем цикле открыты клапаны 6, 15, 7, 16, 11, 20. По линии: насос 56, трубопровод 28, теплообменник 24, термостат 25, трубопровод 31, колонна 2 (открыты клапаны 7 и 16), трубопровод 37, датчик 40, кран 39, на слив 43 или кран 38, трубопровод 75, теплообменник 24, трубопровод 42, на слив в трубопровод 43, производится отработка колонны 2 (зарядка) по исходному горячему раствору.

По линии 2: насос 29, трубопровод 49, колонна 3 (открыты клапаны 20 и 11), трубопровод 69, датчик 35, кран 33, трубопровод 71, термостат 68, кран 34, трубопровод 71, теплообменник 24, трубопровод 72, термостат 68, производится регенерация колонны 3.

По линии 3 (продолжающей линию 2): термостат 68, трубопровод 73, колонна 1 (открыты клапаны 6 и 15), трубопровод 76, термостат 25, производится накопление растущей концентрационной волны целевого компонента в колонне

г) Состояние колонн перед II циклом:

колонна 1 "гор. накопл".

колонна 2 "гор. заряж".

колонна 3 "хол. обедн."

В IV цикле, как и в первом, открыты клапаны 5, 14, 9, 18, 10, 19.

IV цикл полностью повторяет I, V-й цикл II, VI-й цикл III и т.д. Установка по второму варианту (как и установка по первому варианту) работает в трех рабочих режимах клапанов с повторением через каждые три цикла. При этом насосы 58, 29, 67, 77 и автоматические краны 38, 39, 33, 34 всегда работают в режиме, указанном на диаграмме на фиг.5. После достижения требуемой концентрации, периодически контролируемой датчиком 54, включаются насос 67 и автоматический кран 53 в соответствии с диаграммой.

Режимы работы установки показаны в табл.2.

Система электронного управления (фиг.6) состоит из блока переключения потоков 80 в системе трубопроводов, блока управления насосами 81, блока переключения клапанов 82 колонн, блока создания тактовых импульсов 83, цифрового аналогового преобразователя 84, устройства 85 формирования напряжения по временным интервалам с тремя делителями напряжений 86, 87, 88 и источника опорного напряжения 89.

Блок переключения потоков 80 в системе трубопроводов выполнен в виде соединенных последовательно резонансного усилителя 90, компаратора 91 с гистерезисом, инвертора 92 и двух силовых ключей 93 и 94, к которым параллельно подсоединены краны трубопроводов. Выходы датчиков температуры 35 и 40 соединены с входами резонансного усилителя 90, вход первого силового ключа 93 соединен с выходом инвертора 92, а вход второго силового ключа 94 с выходом компаратора 91 с гистерезисом.

Блок управления насосами 8 выполнен в виде трех компараторов 95, 96, 97, двух логических схем "И" 98 и 99, инвертора 100 и четырех силовых ключей 101, 102, 103 и 104, соединенных с исполнительными органами насосов. Выход первого компаратора 95 соединен с первым входом первой логической схемы И 99, входом второго силового ключа 102 и входом инвертора 100, выходы второго и третьего компараторов 96 и 97 соответственно соединены с входом второй логической схемы "И" 98, выход первой схемы 99 соединен с входом первого силового ключа 101, выход инвертора 100 соединен с входом третьего силового ключа 103, выход второй схемы 98 соединен с входом четвертого силового ключа 104, при этом второй вход первой логической схемы 99 соединен с выходом компаратора 91 с гистерезисом блока переключения потоков 80.

Блок переключения клапанов 82 колонн выполнен в виде трех силовых ключей 105, 106 и 107, соединенных с клапанами, и счетчика создания трехфазной последовательности импульсов 108, выходы которой соединены с входами силовых ключей 105, 106, 107.

Блок создания тактовых импульсов 83 выполнен в виде соединенных последовательно генератора тактовых импульсов 109 с магазином сопротивлений 110 и счетчика тактовых импульсов 111. Входы цифрового аналогового преобразователя 84 соединены с выходами счетчика тактовых импульсов 111 блока создания тактовых импульсов 83, а его выход соединен с входами компараторов 95, 96, 97 блока управления насосами 81.

Выходы устройства формирования напряжений 85 по временным интервалам соединены с входами компараторов 95, 96, 97 блока управления насосами 81.

Выход источника опорного напряжения 89 соединен с входами цифрового аналогового преобразователя 84 и устройства формирования напряжений 85 по временным интервалам.

Выход счетчика тактовых импульсов 111 блока создания тактовых импульсов 83 соединен с входом счетчика создания трехфазной последовательности импульсов 108 блока переключения клапанов колонн 82.

Система электронного управления работает следующим образом.

Система служит для генерации сигналов, синхронизирующих работу всей установки. Генераторы тактовых импульсов 109 представляют собой релаксационный генератор с параметрической стабилизацией и управляется по частоте с помощью магазина сопротивлений 110, установленного на пульте управления. Частота генератора тактовых импульсов 109 регулируется в пределах 10-150 Гц. Далее тактовые импульсы поступают на цепочку счетчика 111 с общим коэффициентом деления 219 и 10-разрядным выходом цифрового аналогового преобразователя 84. С выхода цепочки счетчика 111 снимается общий тактовый (цикловой) импульс с длительностью tопт. регулируемой от 1 до 15 ч, а с выхода цифрового аналогового преобразователя 84 на компараторы 95-97, соединенные с логической схемой "И" 99, пропускающей выходной сигнал только в случае одновременного поступления обоих входных сигналов 95-97 и 85 (вместе они образуют средства формирования временных интервалов), поступает линейно нарастающее за интервал времени То от ОВ до Uоп напряжение. Для стабилизации напряжения Uоп служит источник опорного напряжения 89. Таким образом, если выбрать некоторое напряжениe (0 < U < Uоп), то линейно изменяющееся напряжение с выхода цифрового аналогового преобразователя достигнет величины U за время t такое, что t tоптU/Uоп. Устанавливая с помощью устройства формирования напряжения 85 потенциалы (посредством подачи Uоп на делители напряжения 86-88 с переменным коэффициентом) и сравнивая компараторами 95-97 эти потенциалы с линейно изменяющимся напряжением с выхода цифроаналогового преобразователя 84, получаем временные интервалы с регулируемой в долях tопт длительностью. Счетчик 108 служит для создания 3-фазной последовательности импульсов, переключающих клапаны на колоннах.

Блок переключения клапанов 82 колонны управляется от трехфазной последовательности импульсов, поступающих от счетчика 108 общих тактовых импульсов. Логические импульсы от блока создания тактовых импульсов поступают на силовые ключи 105-107, усиливаются по мощности и управляют тремя группами клапанов колонн, находящихся в одинаковых состояниях. За время, равное 3tопт, система электронного управления возвращается к исходному состоянию, и весь процесс повторяется.

Термостаты установок снабжены датчиками температуры (контактными термометрами), умощняющими сигнал с него силовыми ключами, который открывает клапан в трубопроводах термостатов-нагревателей и таким образом вызывает разогрев их при падении температуры ниже заданной.

Блок переключения потоков в системе трубопроводов горячего растворa усиливает сигналы с датчиков температуры 35 и 40 и проводит их вычитание с помощью разностного усилителя 90, далее с помощью компаратора 91 с гистерезисом (для исключения случайных переключений) надежно определяется превышение одной из температур, и полученный сигнал с помощью инвертора 92 и силовых ключей 93-94 служит для переключения групп клапанов регулирования подачи холодного и горячего растворов через теплообменник 24. Тот же сигнал в логической комбинации совпадения по временным интервалам 85 использован при посредстве логических схем "И" 98 и 99, инвертора 100, силовых ключей 101-104 для управления насосами.

Остальная часть системы электронного управления служит для управления клапаном отбора продукта и насосом через силовой ключ 104 в соответствии с тактовыми сигналами блока управления насосами 81.

Силовой ключ 104 срабатывает при условии поступления дополнительного сигнала от датчика концентраций.

П р и м е р 1. а) Через две ионообменные колонки l 50 см, S 2 cм2, снабженные рубашками для термостатирования, загруженные анионитом АВ-17х8 в Сl-_ форме (объем слоя в каждой колонне ω 100 мл, порозность ε 0,35, коэффициенты распределения на Сl-_ форме, Г10oC=12,18. Г90oC=6,95 ), пропускают параллельно, при температуре Т1= 10оС, морскую воду следующего исходного состава:

Cl-+0,51, SO

Na+-0,41, Mg2+-0,12, Ca2+-2·10-2, K+-1·10-2

Скорость пропускания через каждую колонну составляет 300 мл/ч. Процесс продолжают до равновесия ионита с исходной водой по брому. Время пропускания 4 ч. Степень извлечения брома 85% (суммарно по всем фракциям). Соединяют колонки 1 и 2 последовательно через холодильник 26, как показано на фиг.7.

б) Через первый слой сорбента (колонка 1') пропускают морскую воду, подогретую до температуры Т2= 90оС (при этом в термостатирующей рубашке поддерживают температуру Т1= 90оС) со скоростью 200 мл/ч при непрерывном охлаждении выходящего горячего раствора до Т1 в холодильнике 26 и пропускании охлажденного раствора через второй слой (колонка 2); в термостатирующей рубашке колонки 2 поддерживают температуру Т1. Время пропускания 5 ч. Концентрация в растворе, выходящем из второго слоя, равна

Co 8·10-4

В соответствии с фиг.7 в указанном процессе открыты краны 5, 15, 18, 8 и закрыты 4, 14, 17, 7, 53.

в) Через первый слой сорбента пропускают исходную морскую воду при Т1= 10оС. При этом открыты краны 5, 15, 14 и закрыты 4, 7, 8, 17, 18, 53. Скорость пропускания 300 л/ч. Время пропускания 2 часа. При этом первый слой, отрегенерированный в процессе (б), сова приходит в равновесие с исходной водой при Т1=10оС.

г) Прогревают второй слой до температуры Т2=90оС и через него пропускают подогретую до 90оС морскую воду со скоростью 200 мл/ч. Выходящий из слоя горячий раствор непрерывно охлаждают холодильником и подают на первый слой при температуре Т1=10оС.

При этом в соответствии с фиг.7 открыты краны 7, 18, 15, 4 и закрыты 8, 17, 14, 5, 53. Время пропускания 5 ч.

д) Через второй слой сорбента пропускают исходную морскую воду при Т1= 10оС. Скорость пропускания 300 л/ч. Время пропускания 2 ч. При этом второй слой, отрегенерированный в процессе (г), снова приходит в равновесие с исходной водой при температуре Т1=10оС.

e) Повторяют многократно процесс, проводя последовательно операции (б), (в), (г) и (д) до тех пор, пока при проведении операций (б) или (г) концентрация Вr- в выходящем из системы растворе будет равной уже не Со,

ГT1 / (Co / ГT2) 1,75 Со,

а проскок Вr- равный СоГT2. Это означает, что все количество бромидов, накопленное в предыдущем цикле, начинает теряться в последующем, т.е. процесс накопления прекращается.

В данном процессе такой проскок Вr- наступает после повторения операций (б) (д) 125 раз.

Система выведена на стационарный режим для отбора концентрата.

ж) Повторяют процесс, повторяя последовательно операции (д) и (б) или (в) и (г) в зависимости от того, какой слой был последний раз отрегенерирован в соответствии с операцией (е). Для этого после истечения времени 1 ч 35 мин от начала цикла открывают кран 53 для отбора пробы и со скоростью 20 мл/ч отбирают концентрат в течение 12 мин. Затем кран 53 закрывают. При этом все остальные операции соответствуют пп. (б) и (г).

Объем полученного концентрата за 1 цикл 4 мл, состав: Вr- 0,12 г·экв/л, Сl- 0,44, менее 1·10-3. Степень концентрирования Br- в 150 раз.

Повторяют последовательно операции в соответствии с пп. (б) (д), осуществляя в каждом цикле отбор продукта в соответствии с п.(ж).

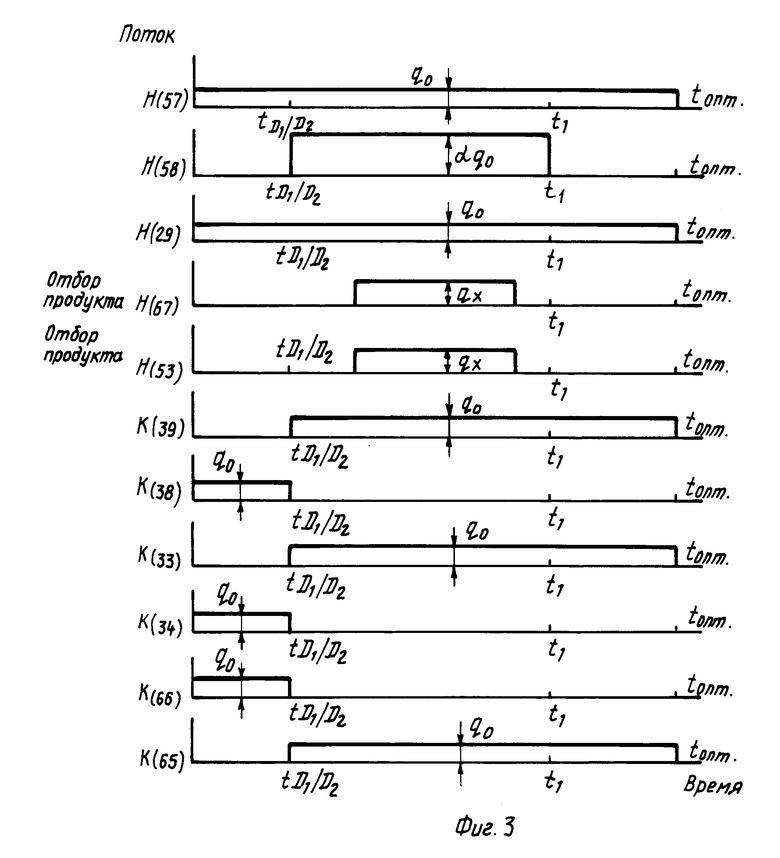

П р и м е р 2-6. Проводят процесс, как описано в примере 1, за исключением того, что варьируют температуры Т2 и Т1 и время пропускания раствора в одном цикле 1 (см. табл.3).

Как видно из данных таблицы, с увеличением значения Т за меньшее количество циклов достигается большее содержание в концентрате. При выходе значения опт. за пределы (+ГT2)=3,65 и (+ГT1)=6,27 процесс извлечения становится неэффективным. В примере 5 за счет того, что слой с накоплением в каждом цикле остается недорегенерированным, в примере за счет того, что в каждом цикле происходит "проскок" В из слоя с накоплением.

П р и м е р 7. На лабораторной установке непрерывного типа.

Собирают лабораторную установку из трех колон 1,2 и 3 с l=50 см и S=2 см2 в соответствии со схемой на фиг.2, но без термостатирующих рубашек. В качестве клапанов и кранов используют электропневматические или электромагнитные клапаны на 12 и 220 В. Теплообменник 24 готовят из медного капилляра длиной 6 м с внутренним диаметром 2 мм, введенного в полихлорвиниловую трубку диаметром 4 мм. В качестве термостата 25 и холодильника 26 используют адиабатные сосуды с контактным термометром и внутренней медной трубкой диаметром 3 мм для входа и выхода растворов. Для адиабатирования всей системы лабораторная установка монтируется в двух сложенных друг с другом листах пенопласта толщиной по 45 мм, в которых вырезается матрица, соответствующая колонкам, трубопроводам и другим элементам установки. В качестве насосов 29, 57, 58, 67 используются лабораторные перистальтические насосы.

Заполняют колонки анионитом АВ-17 в Сl-_ форме (ω 100 мл, ε 0,35, Г10= 12, 18, Г90 6,95). Используют морскую воду состава, описанного в примере 1.

Проводят процесс в соответствии с диаграммами режимов, описанных на фиг. 3.

Параметры процесса:

Т1= 10оС, Т2=90оС, qо=200 мл/ч (рабочая скорость в цикле), аqo=300 мл/ч (скорость подачи исходного холодного раствора после t /

/ ), qх=20 мл/ч (скорость отбора продукта), количество циклов до отбора 100, t1=1 ч 35 мин, t2= 1 ч 47 мин.

), qх=20 мл/ч (скорость отбора продукта), количество циклов до отбора 100, t1=1 ч 35 мин, t2= 1 ч 47 мин.

После проведения 100 циклов в непрерывном режиме получены следующие результаты:

Состав концентрата, получаемого после выхода на отборный режим:

Br-= 0,1  Cl-=

Cl-=  SO

SO объем концентрата: 4 мл, степень извлечения Вr 80% степень регенерации тепла (по затратам электроэнергии в термостате и холодильнике) 80%

объем концентрата: 4 мл, степень извлечения Вr 80% степень регенерации тепла (по затратам электроэнергии в термостате и холодильнике) 80%

Полученный концентрат является удобным технологическим сырьем для паровой отгонки элементарного брома.

П р и м е р 8. Проводят процесс, как описано в примере 7, за исключением того, что колонки 1, 2 и 3 загружают природным цеолитом-клиноптилолитом (в природной форме), селективно извлекающим калий из морской воды ω 100 мл, ε 0,40, Г10 70, Г90 28.

Состав морской воды соответствует составу в примере 1

K+-1×10-2, Na+-0,41, Mg2+-0,12, Ca2+-0,02

Проводят процесс в соответствии с диаграммой на фиг.3. Параметры процесса.

Т1 10оС, Т2 90оС, qo 200 мл/ч, аqo 800 мл/ч, tопт. 25 ч, qx 40 мл/ч, t1 7 ч, t2 12 ч.

После проведения 10-ти циклов и выхода на отборный режим получены следующие результаты:

состав концентрата К+ 0,2 г·экв/л, Na+- 0,53 г·экв/л, Mg2 и Са2< 0,01 г·экв/л, объем концентрата в одном цикле 200 мл, степень извлечения калия 70% степень рекуперации тепла 80%

Полученный концентрат является удобным технологическим сырьем для получения калийных минеральных удобрений.

П р и м е р 9. Пример осуществления концентрирования из рассолов, рассчитанный методом математического моделирования. Схема установки представлена на фиг.2, процесс осуществляют в соответствии с диаграммой фиг.3. Концентрат Вr получают из морской воды с концентрацией С Br 8 . 10-4 г . экв/л, Т1 10, Т290оС.

Сорбционные ионообменные колонны заполнены сорбентом АВ-17 и имеют размеры 7 м3 каждая. Время одного цикла 5,7 ч. Насос 29 создает поток 10 м3/ч. Насос 56 поток 8 м3/ч от момента выравнивания температур на датчиках температур (термопар), до момента t1 2,8 ч от начала цикла. Зависимость Сmax максимальной концентрации Вr от номера цикла изображена на фиг.8.

Отбор продукта начинается после 85 циклов работы установки при получении концентрата Br Cвr 8 . 10 г . экв/л. Время выхода продукта (t3 t2) равно 27 мин, поток концентрированного раствора, создаваемый насосами 67, равен: qпр 2 м3/ч. На фиг. 9 показана зависимость концентрации Br в растворе в точке отвода продукта от времени за один цикл. Значение t2 1,83 ч, t3 2,28 ч.

На фиг.10 приведены зависимости концентрации Вr в растворе от координаты в колонне, где накапливалось вещество в конце цикла, для различных номеров колонн и циклов.

Годовая производительность установки около 1300 м3 раствора с концентрацией СBr 8 . 10 г . экв/л.

Для работы установки за год требуются затраты тепла в размере 5,8 . 108 ккал. Коэффициент рекуперации тепла при охлаждении (нагревe) раствора равен 90%

П р и м е р 10. Пример осуществления концентрирования Sr из рассолов, рассчитанный методом математического моделирования. Схема установки представлена на фиг. 4, процесс осуществляют в соответствии с диаграммой фиг.5. Концентрат Sr получают из исходного раствора, содержащего СNа 2,5 г . экв/л и CSr 5 . 10 г экв/л, Т1 10, Т2 70оС.

Сорбционные колонны заполнены сорбентом КБ-44, имеют размеры 0,5 м3каждая. Время одного цикла работы установки составляет 1,5 часа. Насос 29 создает поток 10 м3/ч, насос 56 _ поток 12 м3/ч от момента выравнивания температур на термопарах до момента t1 0,75 ч от начала цикла. Зависимость Cmax максимальной концентрации Sr от номера цикла изображена на фиг.11.

Отбор продукта начинается после 6-ти циклов работы установки при получении концентрата Sr CSr 8 . 10-2 г . экв/л. Длительность отбора продукта 9 мин, поток выходящего концентрированного раствора 0,33 м3/ч.

Зависимость концентрации Sr от времени в точке отбора продукта аналогична фиг.8.

Таким образом, при сохранении скорости накопления ЦК на сорбенте, аналогичной известной (например, прототипа), предлагаемую технологию отличает экономичность схемы извлечения ЦК за счет того, что прогрев и охлаждение сорбента, блоков и узлов установки производится самим движущимся раствором, а не внешними источниками. Обеспечивается высокая степень рекуперации тепла и соответственно снижается стоимость извлекаемых компонентов за счет переменного направления переноса ЦК в сорбционных фильтрах, облегчается определение времени отбора ЦК, вне зависимости от изменения скорости переноса ЦК по сорбенту и изменения его концентрации.

Предлагаемые способ и установки для его осуществления являются универсальными для концентрирования и разделения растворенных смесей веществ, сорбируемость которых зависит от температуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МОРСКОЙ ВОДЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2104969C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА МИНЕРАЛЬНЫХ УДОБРЕНИЙ НА ОСНОВЕ МИНЕРАЛИЗОВАННОЙ И/ИЛИ ПРЕСНОЙ ВОДЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2138149C1 |

| СПОСОБ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ ОТ СТРОНЦИЯ | 1991 |

|

RU2032626C1 |

| СПОСОБ СОРБЦИОННОГО КОНТРОЛЯ ЗАГРЯЗНЕНИЯ ВОДНЫХ ОБЪЕКТОВ | 1997 |

|

RU2121673C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИЙНОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ НА ОСНОВЕ КЛИНОПТИЛОЛИТА | 1991 |

|

RU2006495C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ВЕЩЕСТВ ИЗ МОРСКОЙ ВОДЫ | 1992 |

|

RU2006476C1 |

| Способ извлечения брома из морской воды | 1990 |

|

SU1726387A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНОВЫХ МЕТАЛЛОВ ИЗ ВТОРИЧНОГО СЫРЬЯ НА МИНЕРАЛЬНОЙ ОСНОВЕ | 1996 |

|

RU2089636C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАДИОНУКЛИДОВ СТРОНЦИЯ В ПРИРОДНЫХ ОБЪЕКТАХ | 1993 |

|

RU2069868C1 |

| Способ извлечения брома из морской воды | 1990 |

|

SU1728133A1 |

Способ концентрирования веществ из растворов, установка для его осуществления и ее варианты относятся к химической технологии и могут быть использованы для коцентрирования и извлечения ценных компонентов из природных вод различного состава. Задачей изобретения является создание экологически чистой и экономически выгодной технологии. Способ концентрирования веществ заключается в цикличном со сменой направления пропускании исходного раствора через слои сорбента при температурах T1 и T2 с разницей последних в 25 - 100°С, концентрат отбирают между слоями сорбента, а время одного цикла определяется по формуле представленной в описании. Установка по первому варианту содержит параллельно соединенные ионообменные колонны с блоками клапанов в верхних и нижних частях, накопительную емкость, противоточный ионообменник, датчик концентрации, нагреватель-термостат, холодильник, насос, датчик температуры, линию подачи исходного раствора и отвода целевого продукта, автоматические краны и систему трубопроводов, соединяющих между собой элементы установки и систему электронного управления работой установки. Установка по второму варианту содержит параллельно соединенные ионообменные колонны с блоками клапанов в верхней и нижней частях, накопительную емкость, четырехкамерный теплообменник, датчик концентрации, два нагревателя-термостата исходного раствора и концентрата, насос, датчик температуры, автоматические краны, линию подачи исходного раствора и отвода целевого продукта, систему трубопроводов, соединяющих элементы установки и систему электронного управления работой установки. 2 с. и 2 з.п. ф-лы, 11 ил., 3 табл.

где ω объем одного слоя, м3;

q0 скорость пропускания раствора, м3 ч;

e порозность слоя; коэффициенты распределения целевого компонента между сорбентом и исходным раствором при температуре T1 и T2 соответственно.

коэффициенты распределения целевого компонента между сорбентом и исходным раствором при температуре T1 и T2 соответственно.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Сенявин М.М | |||

| Ионный обмен в технологии и анализе неорганических веществ | |||

| - М.: Химия, 1970, с.271. | |||

Авторы

Даты

1995-05-10—Публикация

1992-11-11—Подача