Изобретение относится к станкостроению и может найти применение при конструировании насадок фрезерных и агрегатных станков.

Известна фрезерная насадка к агрегатному станку, содержащая корпус и рабочий шпиндель. Однако данная конструкция имеет низкую производительность головки. Недостаток обусловлен тем, что при обработке нескольких радиальных пазов у изделия последнее необходимо периодически поворачивать вокруг своей оси, что существенно снижает производительность труда.

Наиболее близким по технической сущности к предлагаемому устройству является фрезерная головка, включающая корпус, установленные с возможностью поворота сухари, каждый из которых несет инструментальный шпиндель, соединенные с сухарем винты для поворота последних и элементы фиксации, причем инструментальные шпиндели связаны посредством закрепленных на них зубчатых колес и промежуточных колес с приводом и друг с другом.

Основными недостатками данной головки являются сложность конструкции, значительная трудоемкость наладки и невысокая точность обработки детали. Сложность конструкции заключается в том, что ось поворота сухаря расположена в отверстии второго промежуточного зубчатого колеса (относительно зубчатого колеса инструментального шпинделя), что увеличивает радиальные габариты сухаря и головки в целом, снижает жесткость конструкции. Значительная трудоемкость наладки обусловлена расположением винтов для поворота cухарей и элементов его фиксации на периферии корпуса на значительном расстоянии друг от друга. Невысокая точность обработки детали обусловлена наличием зазоров в резьбовых соединениях элементов поворота и фиксации сухарей.

Цель изобретения упрощение конструкции насадки, уменьшение трудоемкости ее наладки и повышение точности обработки детали.

Это достигается тем, что в известной насадке, включающей корпус, установленные с возможностью поворота сухари, каждый из которых несет инструментальный шпиндель, соединенные с сухарями винты для поворота последних и элементы фиксации, причем инструментальные шпиндели связаны посредством закрепленных на них зубчатых колес с приводом и друг с другом (сухари установлены на осях промежуточных колес). Кроме того, винты для поворота и элементы фиксации, которые выполнены в виде винтов, установлены на передней поверхности сухарей, а их оси параллельны между собой и перпендикулярны осям промежуточных колес. Также насадка снабжена опорами со скосами, при этом винты для фиксации сухарей установлены с возможностью взаимодействия со скосами опор.

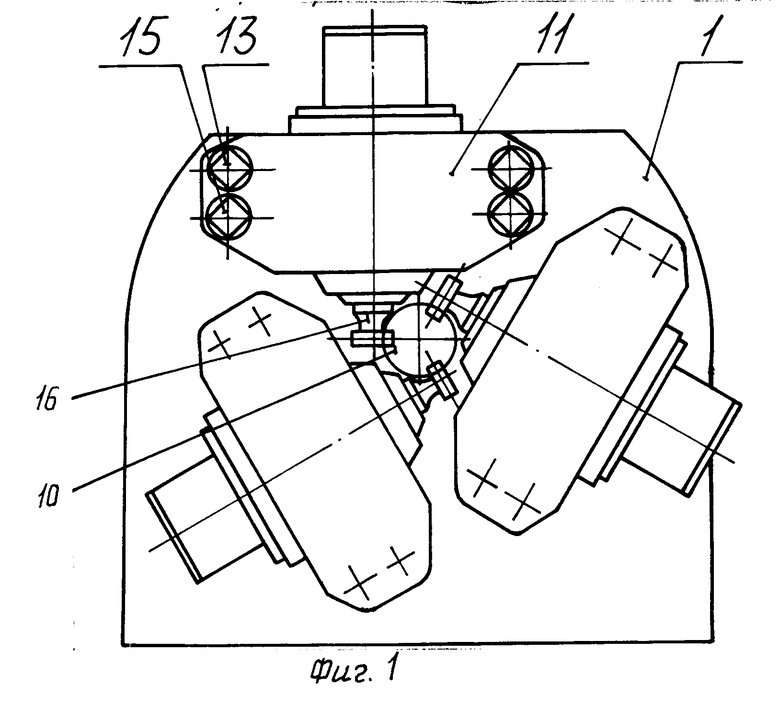

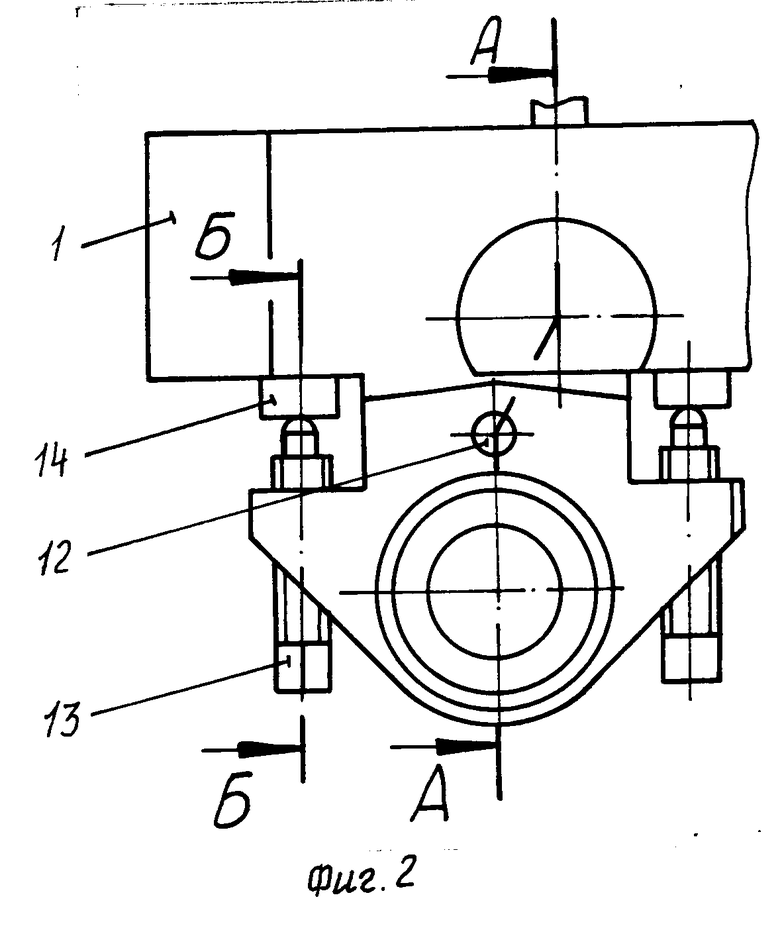

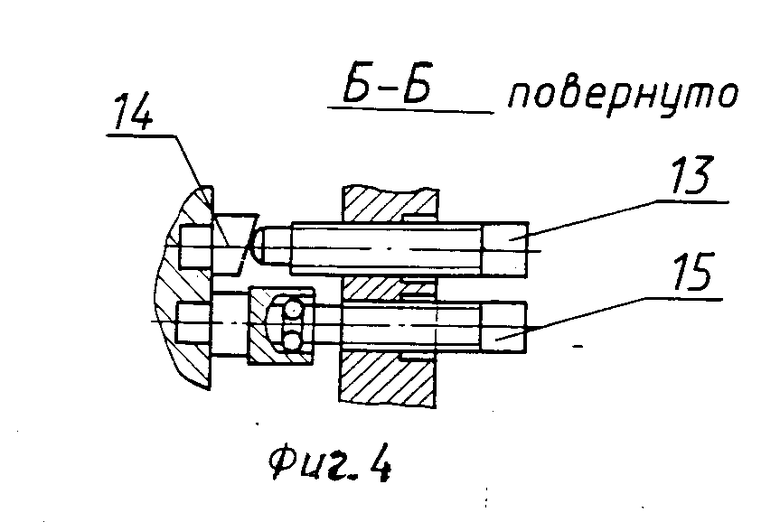

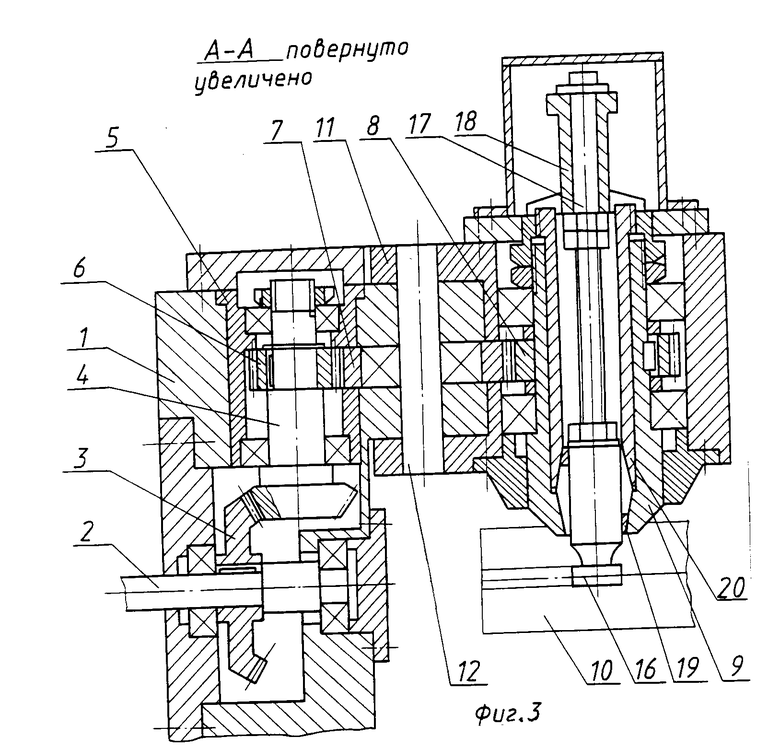

На фиг. 1 изображена фрезерная насадка, общий вид; на фиг.2 то же, вид сверху; на фиг.3 разрез А-А на фиг.2; на фиг.4 разрез Б-Б на фиг.2.

Предлагаемая фрезерная насадка состоит из корпуса 1, в котором размещен центральный вал 2, на котором закреплено зубчатое колесо 3, передающее вращение трем зубчатым валам 4, установленным в стаканах 5, размещенных в корпусе 1. Зубчатые валы передают вращение через зубчатые колеса 6, закрепленные на них, паразитные колеса 7 и зубчатые колеса 8 к рабочим шпинделям 9, оси которых перекрещиваются и смещены относительно оси изделия 10.

Рабочие шпиндели расположены в качающихся сухарях 11, установленных на цапфах оси 12 паразитного зубчатого колеса 7, расположенной в корпусе насадки. На концах качающегося сухаря попарно размещены четыре упорных винта. Упорный винт 13 воздействует на наклонную поверхность опоры 14, выбирает зазоры в осевом направлении между сухарем и корпусом. Упорный винт 15 устанавливается и окончательно закрепляет сухарь относительно оси обрабатываемой детали в радиальном положении. В рабочем шпинделе установлен блок инструмента, включающий фрезу 16 и удлинитель, состоящий из регулировочного винта 17 и втулки 18. Фреза крепится посредством цанги 19 и гильзы 20.

Фрезерная насадка работает следующим образом.

Инструмент настраивают на заданный размер обработки вне станка. Затем его устанавливают в полый шпиндель 9 насадки до упора и закрепляют. Далее упорными винтами 15, поворачивая сухарь 11 вокруг оси 12 паразитного колеса 7, настраивают глубину фрезеруемого паза по эталонной детали (не показана). После этого сухарь фиксируют (закрепляют) относительно корпуса насадки сначала посредством винтов 13, которые, воздействуя на наклонные рабочие поверхности опор 14, выбирают осевые зазоры сухаря, затем винтами 15. Вращение инструмент получает от шпинделя станка (не показан), центрального вала 2 и рабочий шпиндель 9, кинематически связанный с центральным валом. Движение подачи осуществляется столом станка (не показан). В случае износа какого-либо инструмента его заменяют и настраивают на размер описанным выше способом. При этом положение инструмента в других рабочих шпинделях не корректируют.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрезерная головка | 1981 |

|

SU1016087A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| Устройство для автоматической передачи инструмента | 1976 |

|

SU656803A1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ДВУХ ОТДЕЛЬНО РАСПОЛОЖЕННЫХ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2163860C2 |

| Станок для нарезания цилиндрических зубчатых колес | 1972 |

|

SU961876A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС НА ТОКАРНОМ СТАНКЕ С ЧПУ | 2012 |

|

RU2493940C1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| ФРЕЗЕРНЫЙ СТАНОК | 1969 |

|

SU252049A1 |

| УСТРОЙСТВО ДЛЯ ДОВОДКИ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2069616C1 |

| Многопозиционная инструментальная головка | 1977 |

|

SU733869A1 |

Использование: в станкостроении. Сущность изобретения: инструментальные шпиндели 9 насадки установлены в поворотных сухарях 11 и связаны с приводом и друг с другом зубчатыми колесами 3,4; 6,8 и промежуточными 7, на осях которых установлены сухари 11. Упорными винтами поворачивают сухари 11 вокруг оси 12 колес 7, настраивая глубину фрезеруемого паза, после чего сухари 11 фиксируют сначала посредством элементов фиксации, выполненных в виде винтов, установленных на передней поверхности сухарей 11 и воздействующих на скосы опор, закрепленных на корпусе 1 насадки, а затем упорными винтами. 2 з.п. ф-лы, 4 ил.

| Агрегатная фрезерная головка | 1976 |

|

SU598712A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-05-10—Публикация

1989-10-17—Подача