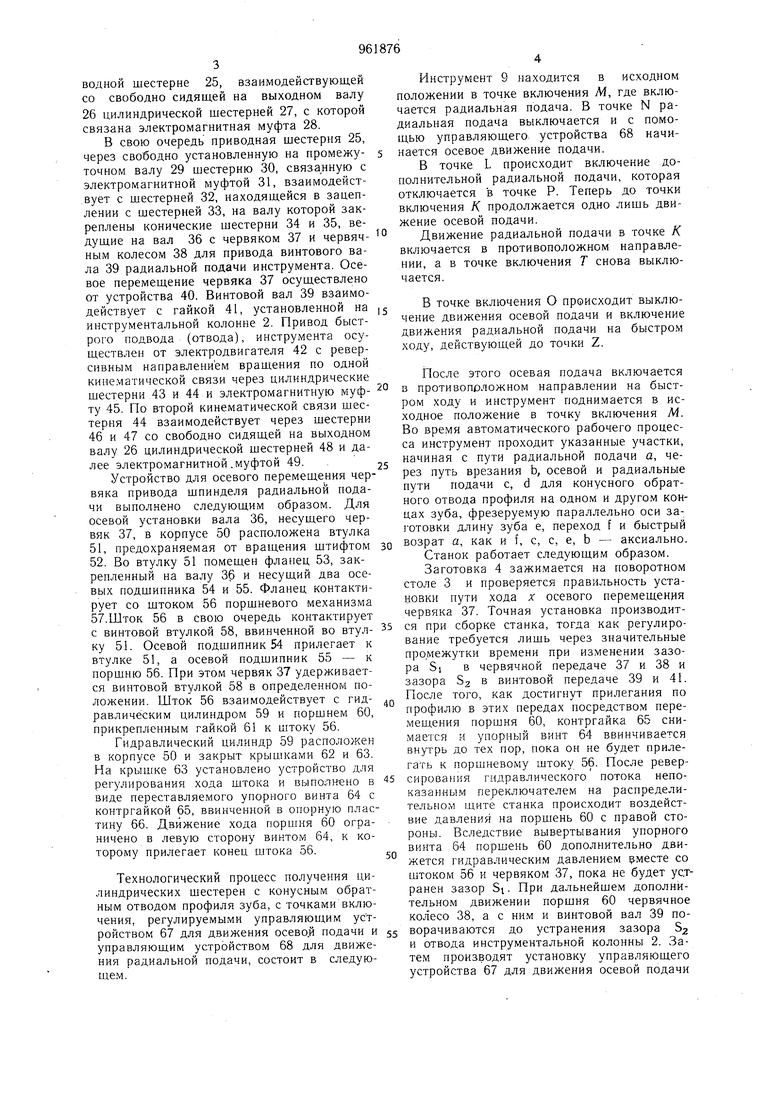

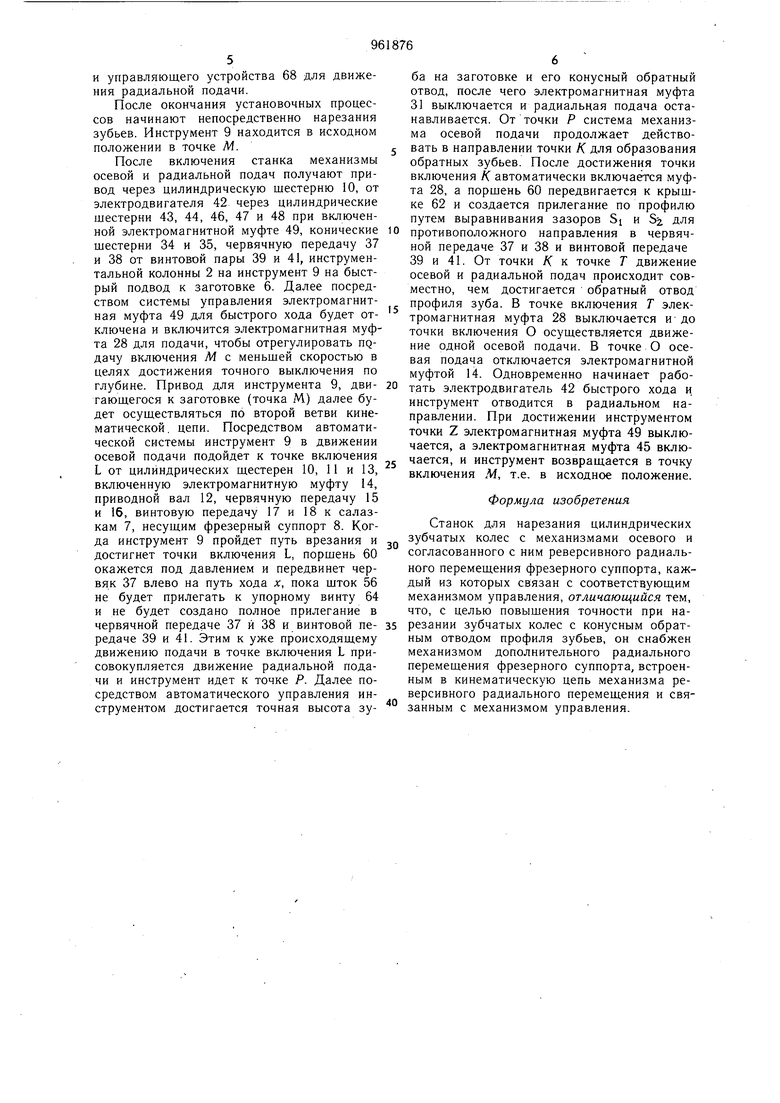

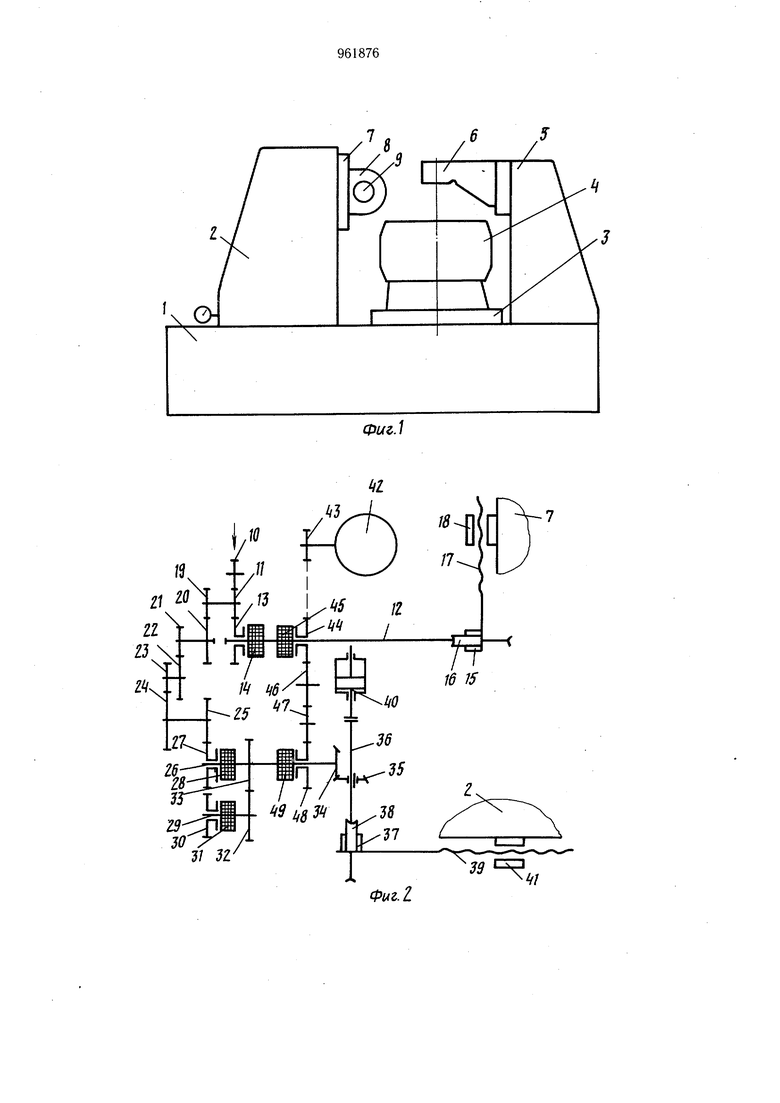

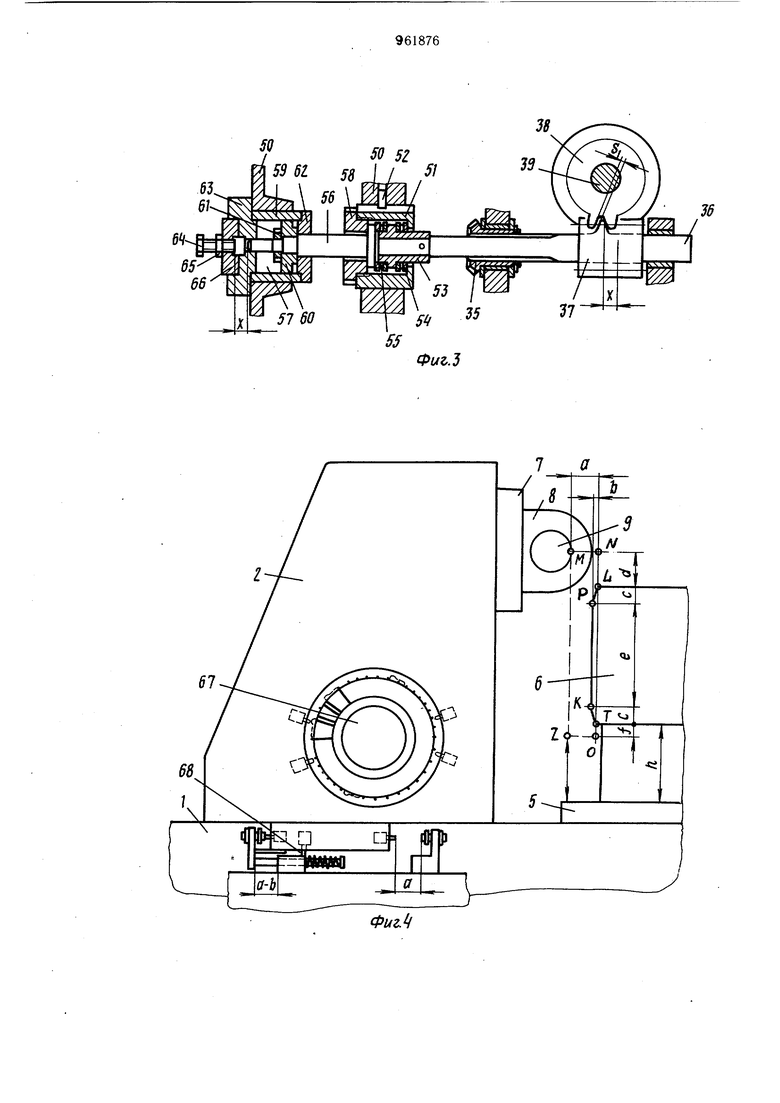

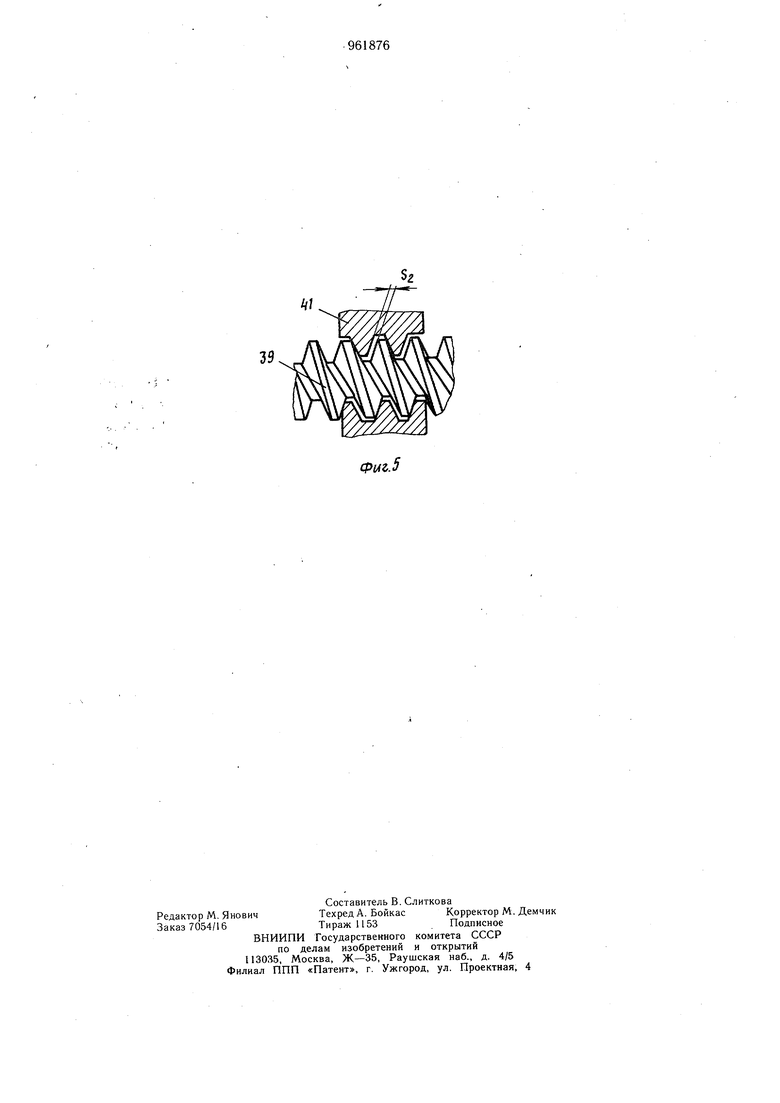

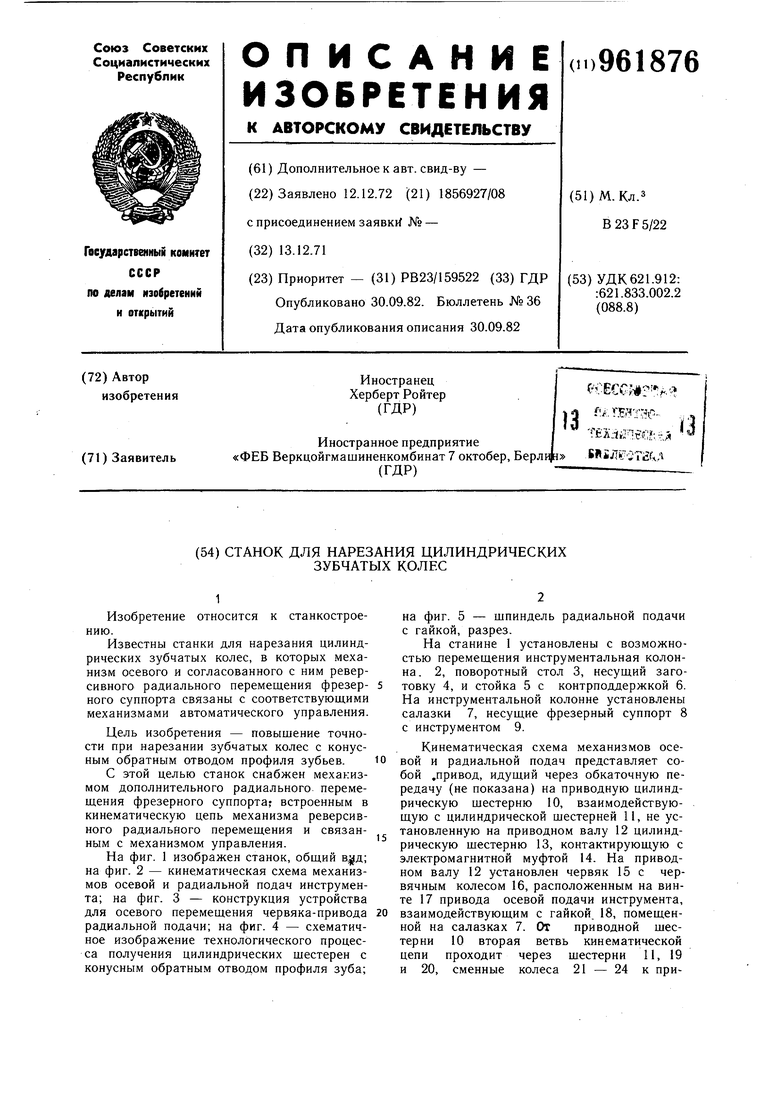

(54) СТАНОК ДЛЯ НАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС Изобретение относится к станкостроению. Известны станки для нарезания цилиндрических зубчатых колес, в которых механизм осевого и согласованного с ним реверсивного радиального перемещения фрезерного суппорта связаны с соответствующими механизмами автоматического управления. Цель изобретения - повыщение точности при нарезании зубчатых колес с конусным обратным отводом профиля зубьев. С этой целью станок снабжен механизмом дополнительного радиального перемещения фрезерного суппорта встроенным в кинематическую цепь механизма реверсивного радиального перемещения и связанным с механизмом управления. На фиг. 1 изображен станок, общий в, на фиг. 2 - кинематическая схема механизмов осевой и радиальной подач инструмента; на фиг. 3 - конструкция устройства для осевого перемещения червяка-привода радиальной подачи; на фиг. 4 - схематичное изображение технологического процесса получения цилиндрических щестерен с конусным обратным отводом профиля зуба; на фиг. 5 - щпиндель радиальной подачи с гайкой, разрез. На станине 1 установлены с возможностью перемещения инструментальная колонна. 2, поворотный стол 3, несущий заготовку 4, и стойка 5 с контрподдержкой 6. На инструментальной колонне установлены салазки 7, несущие фрезерный суппорт 8 с инструментом 9. Кинематическая схема механизмов осевой и радиальной подач представляет собой .привод, идущий через обкаточную передачу (не показана) на приводную цилиндрическую щестерню 10, взаимодействующую с цилиндрической щестерней 11, не установленную на приводном валу 12 цилиндрическую щестерню 13, контактирующую с электромагнитной муфтой 14. На приводном валу 12 установлен червяк 15 с червячным колесом 16, расположенным на винте 17 привода осевой подачи инструмента, взаимодействующим с гайкой, 18, помещенной на салазках 7. От приводной щестерни 10 вторая ветвь кинематической цепи проходит через шестерни 11, 19 и 20, сменные колеса 21 - 24 к приводной шестерне 25, взаимодействующей со свободно сидящей на выходном валу 26 цилиндрической шестерней 27, с которой связана электромагнитная муфта 28. В свою очередь приводная шестерня 25, через свободно установленную на промежуточном валу 29 шестерню 30, связа нную с электромагнитной муфтой 31, взаимодействует с шестерней 32, находящейся в зацеплении с шестерней 33, на валу которой закреплены конические шестерни 34 и 35, ведущие на вал 36 с червяком 37 и червячным колесом 38 для привода винтового вала 39 радиальной подачи инструмента. Осевое перемещение червяка 37 осуществлено от устройства 40. Винтовой вал 39 взаимодействует с гайкой 41, установленной на инструментальной колонне 2. Привод быстрого подвода (отвода), инструмента осуществлен от электродвигателя 42 с реверсивным направлением вращения по одной кинематической связи через цилиндрические щестерни 43 и 44 и электромагнитную муфту 45. По второй кинематической связи шестерня 44 взаимодействует через шестерни 46 и 47 со свободно сидящей на выходном валу 26 цилиндрической шестерней 48 и далее электромагнитной .муфтой 49, . Устройство для осевого перемещения червяка привода шпинделя радиальной подачи выполнено следующим образом. Для осевой установки вала 36, несущего червяк 37, в корпусе 50 расположена втулка 51,предохраняемая от вращения щтифтом 52.Во втулку 51 помещен фланец 53, закрепленный на валу 3) и несущий два осевых подшипника 54 и 55. Фланец контактирует со щтоком 56 поршневого механизма 57.Шток 56 в свою очередь контактирует с винтовой втулкой 58, ввинченной во втулку 51. Осевой подшипник 54 прилегает к втулке 51, а осевой подшипник 55 - к поршню 56. При этом червяк 37 удерживается винтовой втулкой 58 в определенном положении. Шток 56 взаимодействует с гидравлическим цилиндром 59 и поршнем 60, прикрепленным гайкой 61 к штоку 56. Гидравлический цилиндр 59 расположен в корпусе 50 и закрыт крышками 62 и 63. На крышке 63 установлено устройство для регулирования хода штока и выполнено в виде переставляемого упорного винта 64 с контргайкой 65, ввинченной в опорную пластину 66. Движение хода поршня 60 ограничено в левую сторону винтом 64, к которому прилегает конец штока 56. Технологический процесс получения цилиндрических шестерен с конусным обратным отводом профиля зуба, с точками включения, регулируемыми управляющим устройством 67 для движения осевой подачи и управляющим устройством 68 для движения радиальной подачи, состоит в следующем. Инструмент 9 находится в исходном положении в точке включения М, где включается радиальная подача. В точке N радиальная подача выключается и с помощью управляющего устройства 68 начинается осевое движение подачи. В точке L происходит включение дополнительной радиальной подачи, которая отключается в точке Р. Теперь до точки включения К продолжается одно лищь движение осевой подачи. Движение радиальной подачи в точке К включается в противоположном направлении, а в точке включения Т снова выключается. В точке включения О происходит выключение движения осевой подачи и включение движения радиальной подачи на быстром ходу, действующей до точки Z. После этого осевая подача включается в противоположном направлении на быстром ходу и инструмент поднимается в исходное положение в точку включения М. Во время автоматического рабочего процесса инструмент проходит указанные участки, начиная с пути радиальной подачи а, через путь врезания Ь, осевой и радиальные пути подачи с, d для конусного обратного отвода профиля на одном и другом концах зуба, фрезеруемую параллельно оси заготовки длину зуба е, переход f и быстрый возрат а, как и f, с, с, е, b - аксиально. Станок работает следующим образом. Заготовка 4 зажимается на поворотном столе 3 и проверяется правильность установки пути хода X осевого перемещения червяка 37. Точная установка производится при сборке станка, тогда как регулирование требуется лишь через значительные промежутки времени при изменении зазора Si в червячной передаче 37 и 38 и зазора БЗ в винтовой передаче 39 и 41. После того, как достигнут прилегания по профилю в этих передах посредством перемещения поршня 60, контргайка 65 снимается и упорный винт 64 ввинчивается внутрь до тех пор, пока он не будет прилегать к поршневому штоку 56. После реверсирования гидравлического потока непоказанным переключателем на распределительном щите станка происходит воздействие давления на поршень 60 с правой стороны. Вследствие вывертывания упорного винта 64 поршень 60 дополнительно движется гидрав тическим давлением рместе со штоком 56 и червяком 37, пока не будет устранен зазор Si. При дальнейшем дополнительном движении поршня 60 червячное колесо 38, а с ним и винтовой вал 39 поворачиваются до устранения зазора S и отвода инструментальной колонны 2. Затем производят установку управляющего устройства 67 для движения осевой подачи

и управляющего устройства 68 для движения радиальной подачи.

После окончания установочных процессов начинают непосредственно нарезания зубьев. Инструмент 9 находится в исходном положении в точке М.

После включения станка механизмы осевой и радиальной подач получают привод через цилиндрическую шестерню 10, от электродвигателя 42 через цилиндрические шестерни 43, 44, 46, 47 и 48 при включенной электромагнитной муфте 49, конические шестерни 34 и 35, червячную передачу 37 и 38 от винтовой пары 39 и 41, инструментальной колонны 2 на инструмент 9 на быстрый подвод к заготовке 6. Далее посредством системы управления электромагнитная муфта 49 для быстрого хода будет отключена и включится электромагнитная муфта 28 для подачи, чтобы отрегулировать nqдачу включения М с меньшей скоростью в целях достижения точного выключения по глубине. Привод для инструмента 9, двигающегося к заготовке (точка М) далее будет осуществляться по второй ветви кинематической, цепи. Посредством автоматической системы инструмент 9 в движении осевой подачи подойдет к точке включения L от цилиндрических щестерен 10, 11 и 13, включенную электромагнитную муфту 14, приводной вал 12, червячную передачу 15 и 16, винтовую передачу 17 и 18 к салазкам 7, несущим фрезерный суппорт 8. Когда инструмент 9 пройдет путь врезания и достигнет точки включения L, поршень 60 окажется под давлением и передвинет червяк 37 влево на путь хода х, пока шток 56 не будет прилегать к упорному винту 64 и не будет создано полное прилегание в червячной передаче 37 и 38 и винтовой передаче 39 и 41. Этим к уже происходящему движению подачи в точке включения L присовокупляется движение радиальной подачи и инструмент идет к точке Р. Далее посредством автоматического управления инструментом достигается точная высота зуба на заготовке и его конусный обратный отвод, после чего электромагнитная муфта 31 выключается и радиальная подача останавливается. От точки Р система механизма осевой подачи продолжает действовать в направлении точки К для образования обратных зубьев. После достижения точки включения /С автоматически включается муфта 28, а поршень 60 передвигается к крыщке 62 и создается прилегание по профилю путем выравнивания зазоров Si и Sz для противоположного направления в червячной передаче 37 и 38 и винтовой передаче 39 и 41. От точки /С к точке Т движение осевой и радиальной подач происходит совместно, чем достигается обратный отвод профиля зуба. В точке включения Т электромагнитная муфта 28 выключается и до точки включения О осуществляется движение одной осевой подачи. В точке О осевая подача отключается электромагнитной муфтой 14. Одновременно начинает работать электродвигатель 42 быстрого хода и. инструмент отводится в радиальном направлении. При достижении инструментом точки Z электромагнитная муфта 49 выключается, а электромагнитная муфта 45 включается, и инструмент возвращается в точку включения М, т.е. в исходное положение.

Формула изобретения

Станок для нарезания цилиндрических зубчатых колес с механизмами осевого и согласованного с ним реверсивного радиального перемещения фрезерного суппорта, каждый из которых связан с соответствующим механизмом управления, отличаюш,ийся тем, что, с целью повышения точности при нарезании зубчатых колес с конусным обратным отводом профиля зубьев, он снабжен механизмом дополнительного радиального перемещения фрезерного суппорта, встроенным в кинематическую цепь механизма реверсивного радиального перемещения и связанным с механизмом управления.

. / /

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| ЗУБОФРЕЗЕРНЬШ СТАНОК | 1968 |

|

SU220725A1 |

| Зубофрезерный станок | 1977 |

|

SU659347A1 |

| Резьбонарезной станок | 1981 |

|

SU990447A1 |

| Двухшпиндельный зубодолбежный станок | 1990 |

|

SU1828788A1 |

| ЗУБОФРЕЗЕРНЫЙ СТАНОК ДЛЯ НАРЕЗАНИЯ | 1968 |

|

SU217916A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ | 1973 |

|

SU385686A1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| РЕЗЬБОТОКАРНЫЙ ПОЛУАВТОМАТ С НЕРЕВЕРСИВНЫМ ШПИНДЕЛЕМ | 1969 |

|

SU241904A1 |

| Зубодолбежный станок | 1987 |

|

SU1569118A1 |

fT)

I Ч

Фиг.1

18/7Фиг. 2.

Фиг.З 7 Фuг. а

///

Фиг.5

Авторы

Даты

1982-09-30—Публикация

1972-12-12—Подача