сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления | 1985 |

|

SU1316800A1 |

| КОМБИНИРОВАННЫЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ И СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ | 2001 |

|

RU2207243C2 |

| СПОСОБ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 2008 |

|

RU2400346C2 |

| СПОСОБ ФОРМООБРАЗУЮЩЕЙ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА АЛМАЗНЫМИ РОЛИКАМИ НА ШЛИФОВАЛЬНЫХ СТАНКАХ С АВТОМАТИЧЕСКИМ ЦИКЛОМ ОБРАБОТКИ | 2015 |

|

RU2619544C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ | 2004 |

|

RU2254977C1 |

| Способ управления процессом врезного внутреннего шлифования | 1977 |

|

SU645826A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ | 2008 |

|

RU2392107C1 |

| Способ изготовления деталей на плоскошлифовальных станках | 1987 |

|

SU1618591A1 |

Изобретение относится к машиностроению и может быть использовано при осуществлении правки кругов на операциях шлифования деталей на автоматизированных станках. Цель изобретения - повышение качества правки путем стабилизации режущей способности круга. Для осуществления способа правки сначала замеряют на операции шлифования постоянную времени перехода от одного этапа шлифования к другому (например от чернового к чистовому). При правке круга подачу врезания правящего инструмента устанавливают обратно пропорциональной четвертой - шестой степеням от величины замеренной постоянной времени или продольную подачу устанавливают обратно пропорциональной второй - третьей степеням от этой величины. Продольная подача в первом случае или врезная подача во втором остаются неизменными. 2 ил.

Изобретение относится к машиностроению и может быть использовано при осуществлении правки кругов на операциях шлифования деталей на автоматизированных станках.

Цель изобретения - повышение качества правки путем стабилизации режущей способности шлифовального круга.

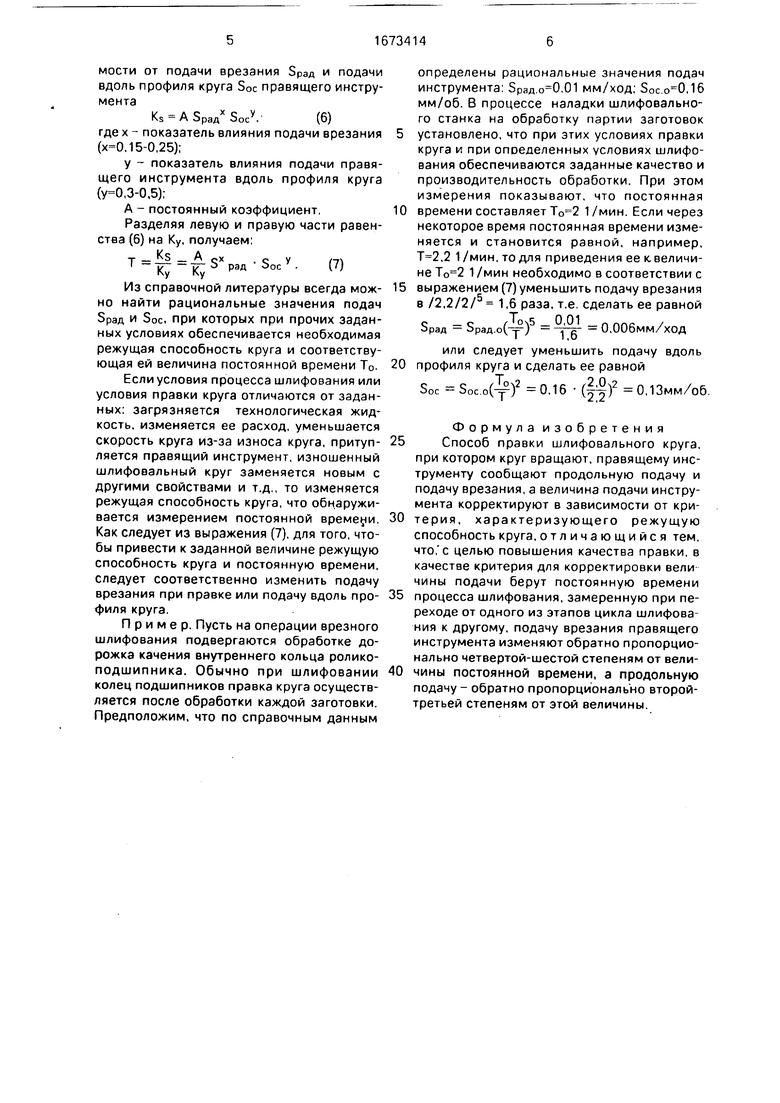

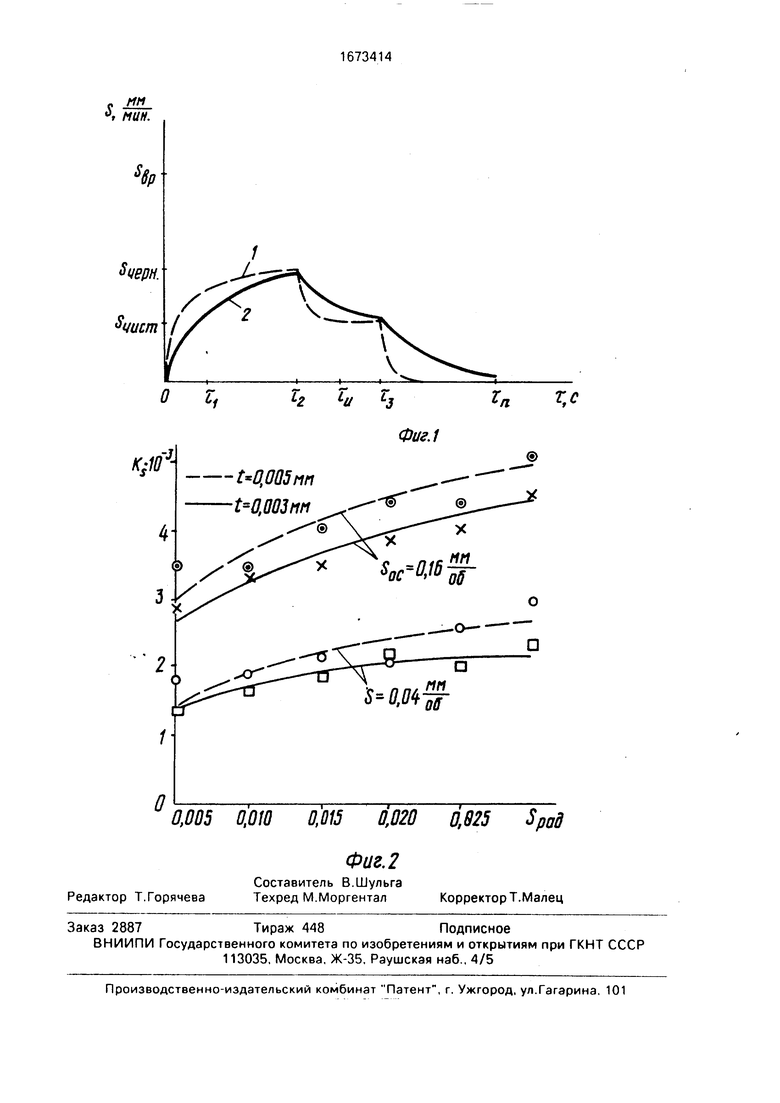

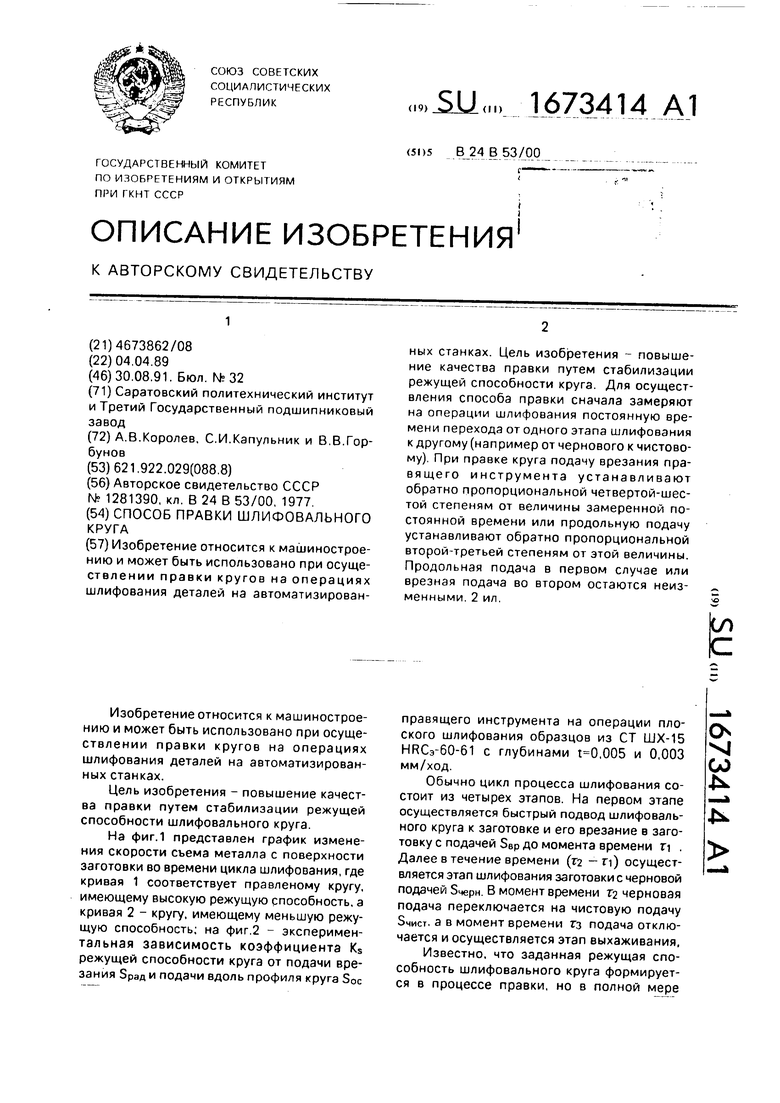

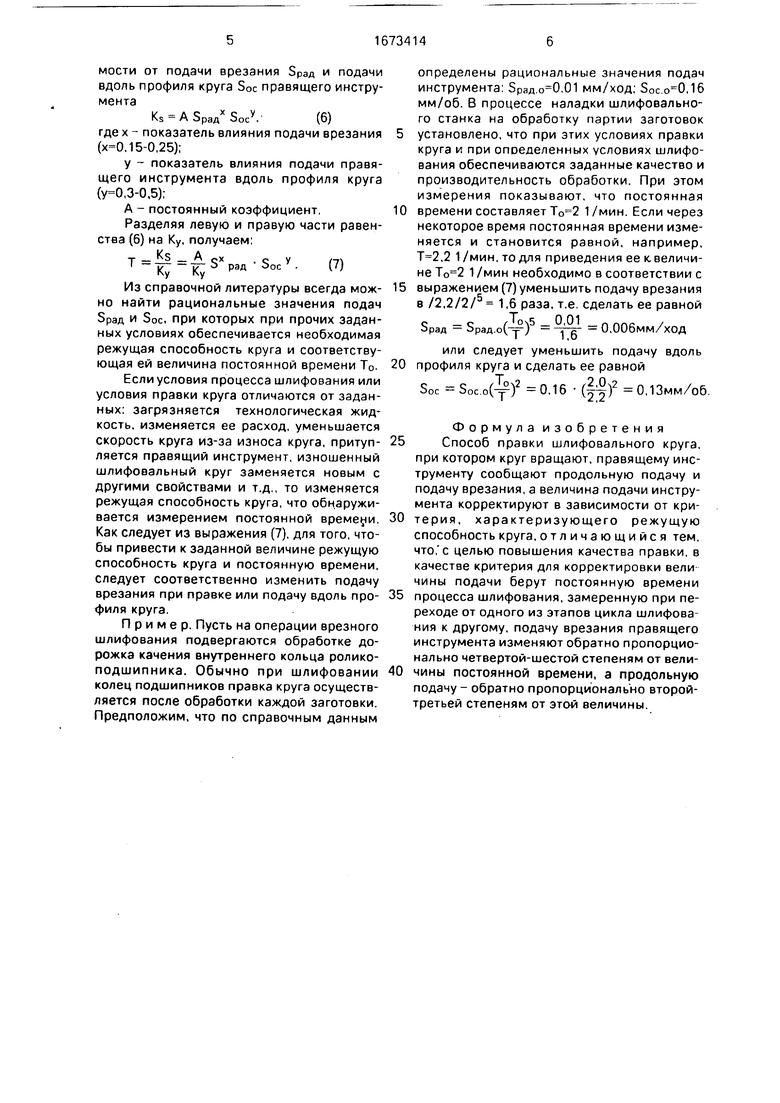

На фиг. 1 представлен график изменения скорости сьема металла с поверхности заготовки во времени цикла шлифования, где кривая 1 соответствует правленому кругу, имеющему высокую режущую способность, а кривая 2 - кругу, имеющему меньшую режущую способность; на фиг.2 - экспериментальная зависимость коэффициента Ks режущей способности круга от подачи врезания Зрад и подачи вдоль профиля круга S0c

правящего инструмента на операции плоского шлифования образцов из СТ ШХ-15 НРСэ-60-61 с глубинами ,005 и 0,003 мм/ход.

Обычно цикл процесса шлифования состоит из четырех этапов. На первом этапе осуществляется быстрый подвод шлифовального круга к заготовке и его врезание в заготовку с подачей Sep до момента времени Гт . Далее в течение времени (г2 - п) осуществляется этап шлифования заготовки с черновой подачей Зчерн. В момент времени тг черновая подача переключается на чистовую подачу Зчист. а в момент времени гз подача отключается и осуществляется этап выхаживания.

Известно, что заданная режущая способность шлифовального круга формируется в процессе правки, но в полной мере

ON VJ

CJ

проявляется только в процессе шлифования. Наиболее четко эта способность обнаруживается путем измерения постоянной времени при переходе от одного этапа цикла шлифования, например этапа черновой подачи, к другому этапу, например этапу чистовой подачи. Если режущая способность шлифовального круга ниже заданной, что обычно влечет за собой появление дефектов в поверхностном слое шлифуемой поверхности и увеличение рассеивания размеров деталей, то постоянная времени велика, а следовательно, время стабилизации скорости съема припуска после переключения подачи повышенное. Если режущая способность шлифовального круга выше заданного, то влечет за собой увеличение шероховатости и возрастание погрешности формы шлифованной поверхности, то постоянная времени мала, а следовательно, время стабилизации скорости съема припуска после пере- ключения подачи пониженное. Известно также, что на режущую способность круга подача врезания правящего инструмента влияет в степени 0,15-0,25, а подача вдоль профиля круга - в степени 0.3-0,5. Следовательно, для стабилизации режущей способности шлифовального круга необходимо в процессе шлифования замерить постоянную времени, а затем перед началом обработки следующей заготовки осуществить правку круга с подачей врезания правящего инструмента обратно пропорциональной четвертой-шестой степеням от величины постоянной времени, и подачей вдоль профиля круга - обратно пропорциональной второй-третьей степеням от этой величины. Естественно, что управлять режущей способностью шлифовального круга можно изменением лишь одной из этих подач, сохраняя другую постоянной.

Как известно режущая способность шлифовального круга определяется коэффициентом

с

Ks . ММ/МИН Н, НУ

где S - минутная поперечная подача шлифовального круга:

Ру - нормальная составляющая силы шлифования.

Под действием силы Ру происходит упругая деформация в технологической системе на величину

У-КуРу,

где Ку - податливость технологической системы, мм/н;

Из этих выражений

bKS

0)

0

Если в момент времени 12 , соответствующий началу этапа чистовой подачи, упругая деформация технологической системы равна ун, то в момент времени ги измерения скорости снятия припуска эта деформация равна:

уи Ун - /Ј (5-5чист)0 г, (2)

где Зчист - чистовая минутная поперечная подача шлифовального круга.

Подставляя в выражение (2) значения ун и УИ из выражения (1), получаем

5и t( - SH ц jj. (S - ЗчИСТ.)d Т ,

5 где SH и Зи - скорость съема припуска соответственно в моменты времени га и ги .

Решая полученное уравнение.несложно определить

к S/

-Y7(lu 5и - Знб,+ Зчист.(3)

Величина отношения Ks/Ky в выражении (3) имеет размерность 1/мин и называется постоянной времени. Как видно, чем выше коэффициент режущей способности круга Ks, тем больше постоянное время, тем в более короткое время скорость съема 5И приближается по величине к чистовой подаче Зчист. И наоборот, чем ниже коэффициент режущей способности круга, тем меньше постоянная времени и тем больше требуется времени для стабилизации скорости съема припуска. Поэтому постоянную времени в процессе шлифования замеряют по величине изменения скорости или ускорения

0

5

0

5

съема припуска. Логарифмируя выражение (З).получаем

0

Ks

Ку

1

-In

Ои Ч

(4)

и Т2Зчерн.

Удобнее постоянную времени выразить через ускорение сьема припуска

5

0

5

Ks

1

К

. Эн Г

(5)

чуГи

где ан - ускорение в начале этапа, т.е. в момент времени Г2 ;

аи - ускорение съема припуска в момент времени ги ;

Те - постоянная времени.

Таким образом, измеряя промежуток времени (ги - гг) и скорость съема припуска Зи или ускорение съема припуска в момент времени ги по известным Зчерн, Зчист или ан, можно определить постоянную времени. Измерения производят с помощью известных средств активного контроля, например прибора Эликон производства ЗГПЗ.

Обработка экспериментальных данных (см.фиг.2) показывает, что режущая способность круга находится в следующей зависимости от подачи врезания 5рад и подачи вдоль профиля круга Soc правящего инструмента

Ks А 5радх Socy.(6)

где х - показатель влияния подачи врезания (.15-0,25);

у - показатель влияния подачи правящего инструмента вдоль профиля круга (,3-0,5);

А - постоянный коэффициент.

Разделяя левую и правую части равенства (6) на Ку, получаем:

т Ks A sx

KuKV

рад

ос

(7)

Из справочной литературы всегда можно найти рациональные значения подач 5рад и Soc, при которых при прочих заданных условиях обеспечивается необходимая режущая способность круга и соответствующая ей величина постоянной времени Т0.

Если условия процесса шлифования или условия правки круга отличаются от заданных: загрязняется технологическая жидкость, изменяется ее расход, уменьшается скорость круга из-за износа круга, притупляется правящий инструмент, изношенный шлифовальный круг заменяется новым с другими свойствами и т.д., то изменяется режущая способность круга, что обнаруживается измерением постоянной времени. Как следует из выражения (7), для того, чтобы привести к заданной величине режущую способность круга и постоянную времени, следует соответственно изменить подачу врезания при правке или подачу вдоль профиля круга.

Пример. Пусть на операции врезного шлифования подвергаются обработке дорожка качения внутреннего кольца роликоподшипника. Обычно при шлифовании колец подшипников правка круга осуществляется после обработки каждой заготовки. Предположим, что по справочным данным

5рад SpaA.o() ТТГ 0,006мМ/ХОД

определены рациональные значения подач инструмента: 5рад..01 мм/ход; Soc ,16 мм/об. В процессе наладки шлифовального станка на обработку партии заготовок

установлено, что при этих условиях правки круга и при определенных условиях шлифования обеспечиваются заданные качество и производительность обработки. При этом измерения показывают, что постоянная

времени составляет 1/мин. Если через некоторое время постоянная времени изменяется и становится равной, например, ,2 1 /мин, то для приведения ее к. величине 1 /мин необходимо в соответствии с

выражением (7) уменьшить подачу врезания в /2,2/2/5 1,6 раза, т.е. сделать ее равной

Тодб 0,01 ,

1,6

или следует уменьшить подачу вдоль профиля круга и сделать ее равной

Soc -Soco()2 0,16 (|ф2 0,13мм/об.

Формула изобретения

Способ правки шлифовального круга, при котором круг вращают, правящему инструменту сообщают продольную подачу и подачу врезания, а величина подачи инструмента корректируют в зависимости от критерпя, характеризующего режущую способность круга, отличающийся тем. что, с целью повышения качества правки, в качестве критерия для корректировки величины подачи берут постоянную времени

процесса шлифования, замеренную при переходе от одного из этапов цикла шлифования к другому, подачу врезания правящего инструмента изменяют обратно пропорционально четвертой-шестой степеням от величины постоянной времени, а продольную подачу- обратно пропорционально второй- третьей степеням от этой величины.

им мин.

5церн.

шт

Kj10Jt 0,OQ5nn

,003nri

40,005 0,010 0,013 Q.Q2Q 0,925 Spud

Фиг.1

®

toc-Wliа

| Способ правки шлифовального круга | 1985 |

|

SU1281390A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-08-30—Публикация

1989-04-04—Подача