со

00

со ;о со

4

Изобретение относится к машиностроению и может быть использовано при шлифовании ответственных деталей из закаленных конструкционных низколегирванных сталей.

Цель изобретения - повышение производительности процесса обработки за счет уменьшения поперечной подачи шлифовального круга по мере уменьшения снимаемого припуска по предложенной зависимости.

Согласно предложенному способу шлифования детали и шлифовальному кругу сообщают врашение и относительную поперечную подачу на врезание, причем величину скорости поперечной подачи уменьшают в течение всего цикла обработки.

Расчету скоростей поперечных подач в каждый момент цикла предшествует экспериментальное шлифование данной закаленной стали с целью определения предельной величины скорости подачи So, при которой дефектный слой не образуется (бесприжого- вая подача); зависимости глубины дефектного слоя б от скорости поперечной подачи S; численной величины коэффициентов К, которые получают по точкам зави- мисости б от S для данных технологических условий шлифования, например, методом наименьших квадратов.

В ходе экспериментов варьируются технологические факторы, оказывающие наиболее сильное влияние на изменение исходного состояния закаленного слоя, в данном случае марка стали, диаметр шлифуемой поверхности, скорость вращения шлифуемой поверхности.

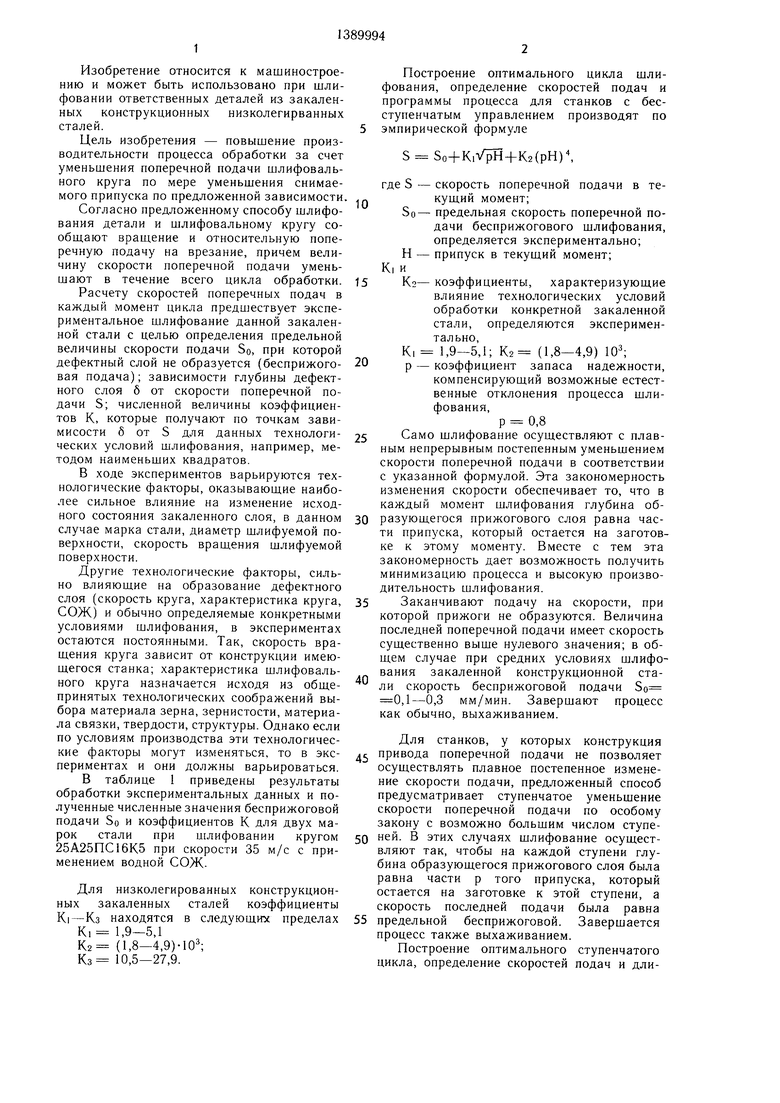

Другие технологические факторы, сильно влияющие на образование дефектного слоя (скорость круга, характеристика круга, СОЖ) и обычно определяемые конкретными условиями шлифования, в экспериментах остаются постоянными. Так, скорость вращения круга зависит от конструкции имеющегося станка; характеристика шлифовального круга назначается исходя из общепринятых технологических соображений выбора материала зерна, зернистости, материала связки, твердости, структуры. Однако если по условиям производства эти технологические факторы могут изменяться, то в экспериментах и они должны варьироваться. В таблице 1 приведены результаты обработки экспериментальных данных и полученные численные значения бесприжоговой подачи So и коэффициентов К для двух марок стали при шлифовании кругом 25А25ПС16К5 при скорости 35 м/с с применением водной СОЖ.

Для низколегированных конструкционных закаленных сталей коэффициенты Ki-Кз находятся в следующие пределах

Ki 1,9-5,1

К2 (1,8-4,9)-10

Кз 10,5-27,9.

Построение оптимального цикла шлифования, определение скоростей подач и программы процесса для станков с бесступенчатым управлением производят по эмпирической формуле

S So+Kl +K2(pH)

где S - скорость поперечной подачи в те- „кущий момент;

So- предельная скорость поперечной подачи бесприжогового щлифования, определяется экспериментально; Н - припуск в текущий момент; К| и

К2- коэффициенты, характеризующие влияние технологических условий обработки конкретной закаленной стали, определяются экспериментально,

К, 1,9-5,1; К2 (1,8-4,9) 10 0р - коэффициент запаса надежности,

компенсирующий возможные естественные отклонения процесса щлифования,

р 0,8

5 Само шлифование осуществляют с плавным непрерывным постепенным уменьшением скорости поперечной подачи в соответствии с указанной формулой. Эта закономерность изменения скорости обеспечивает то, что в каждый момент шлифования глубина об- 0 разующегося прижогового слоя равна части припуска, который остается на заготовке к этому моменту. Вместе с тем эта закономерность дает возможность получить минимизацию процесса и высокую производительность щлифования.

5 Заканчивают подачу на скорости, при которой прижоги не образуются. Величина последней поперечной подачи имеет скорость существенно выще нулевого значения; в общем случае при средних условиях щлифования закаленной конструкционной ста- ли скорость бесприжоговой подачи So 0,1-0,3 мм/мин. Завершают процесс как обычно, выхаживанием.

Для станков, у которых конструкция привода поперечной подачи не позволяет осуществлять плавное постепенное изменение скорости подачи, предложенный способ предусматривает ступенчатое уменьшение скорости поперечной подачи по особому закону с возможно больщим числом ступе- 0 ней. В этих случаях щлифование осуществляют так, чтобы на каждой ступени глубина образующегося прижогового слоя была равна части р того припуска, который остается на заготовке к этой ступени, а скорость последней подачи была равна 5 предельной бесприжоговой. Завершается процесс также выхаживанием.

Построение оптимального ступенчатого цикла, определение скоростей подач и длины хода круга на каждую ступень производят по эмпирическим формулам q -l

L.

° (q -q- ),

PKj

гдеч(1+Р) ;

S; - скорость поперечной подачи на данной ступени цикла;

L, - длина хода круга на данной ступени цикла;

So- предельная скорость поперечной подачи бесприжогового шлифования определяется экспериментально; Н - припуск на шлифование; Кз- коэффициент влияния технологических условий обработки конкретной закаленной стали, определяется экспериментально, Кз 10,5-27,9;

р - коэффициент запаса надежности, компенсируюший возможные естественные отклонения процесса шлифования,

Р 0,8

п - количество ступеней (этапов) рабочего цикла шлифования; i - номер ступени цикла (отсчитывается от конца цикла).

Закономерности предложенного способа шлифования обеспечивают предельную минимизацию времени обработки при гарантированном отсутствии прижогов и обеспечении заданной точности и шероховатости обработанной поверхности.

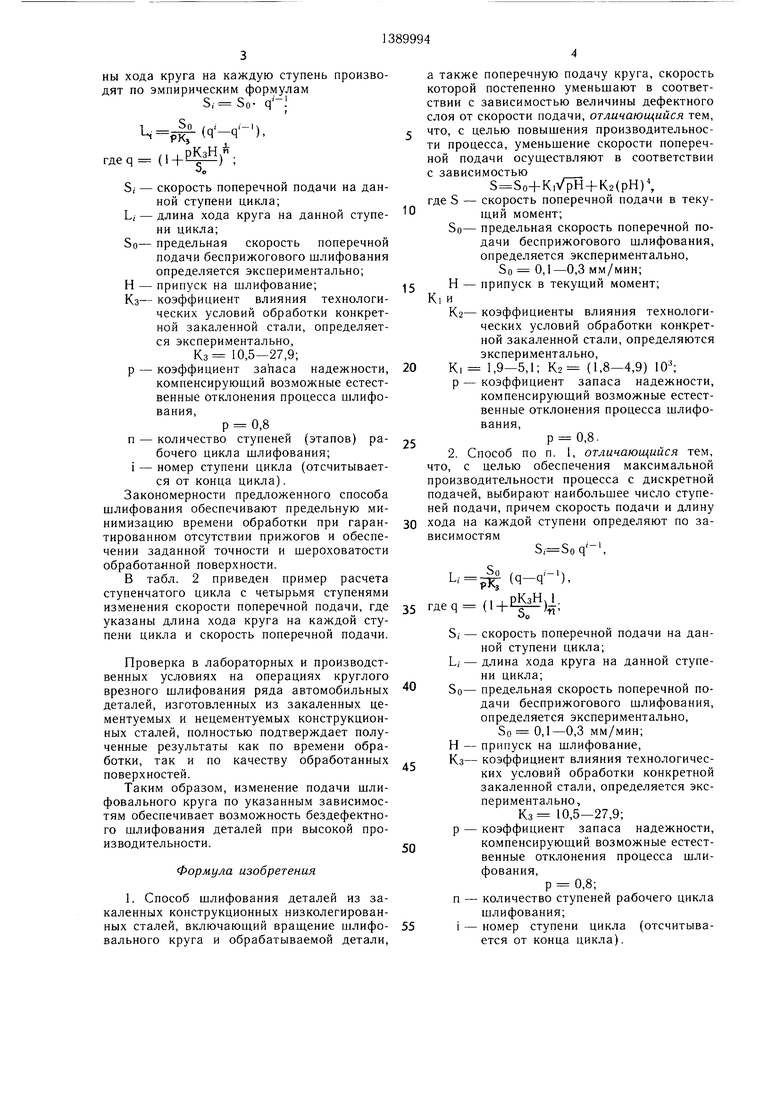

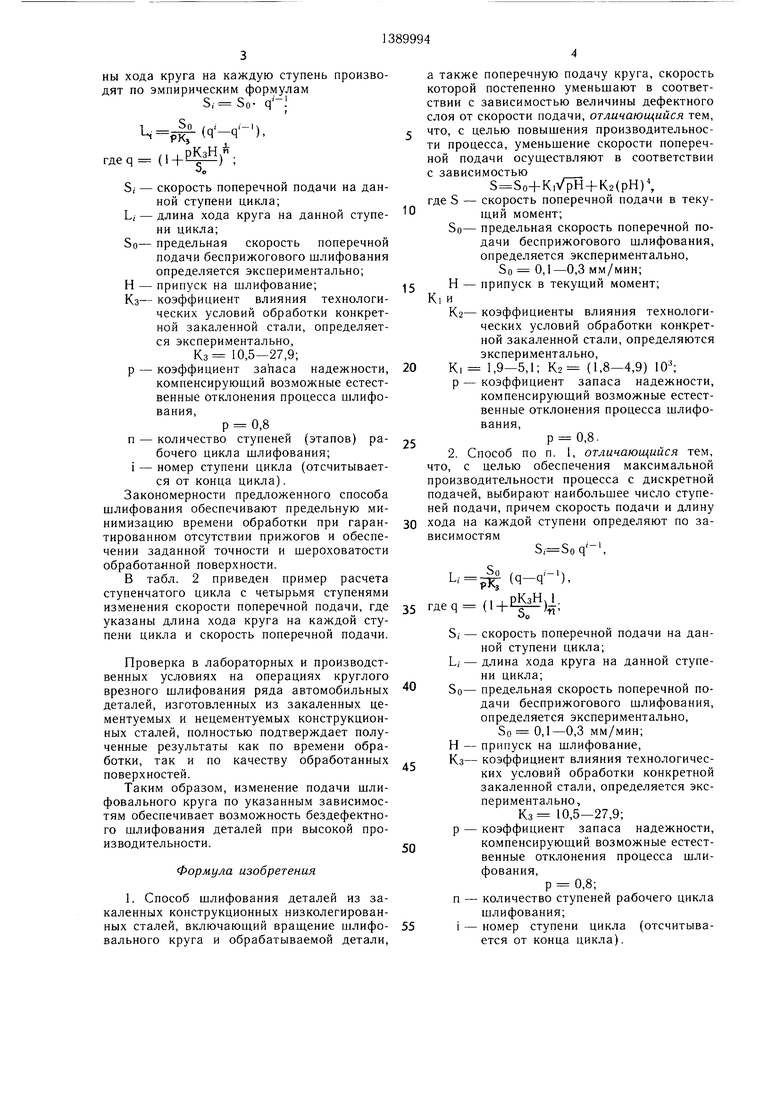

В табл. 2 приведен пример расчета ступенчатого цикла с четырьмя ступенями изменения скорости поперечной подачи, где указаны длина хода круга на каждой ступени цикла и скорость поперечной подачи.

Проверка в лабораторных и производственных условиях на операциях круглого врезного шлифования ряда автомобильных деталей, изготовленных из закаленных цементуемых и нецементуемых конструкционных сталей, полностью подтверждает полученные результаты как по времени обработки, так и по качеству обработанных поверхностей.

Таким образом, изменение подачи шлифовального круга по указанным зависимостям обеспечивает возможность бездефектного шлифования деталей при высокой производительности.

Формула изобретения

1. Способ шлифования деталей из закаленных конструкционных низколегированных сталей, включающий враш,ение шлифовального круга и обрабатываемой детали.

0

5

0

5

0

5

0

5

0

5

а также поперечную подачу круга, скорость которой постепенно уменьшают в соответствии с зависимостью величины дефектного слоя от скорости подачи, отличающийся тем, что, с целью повышения производительности процесса, уменьшение скорости поперечной подачи осуществляют в соответствии с зависимостью

S So+Ki-/pH + K2(pH) где S - скорость поперечной подачи в текущий момент;

So- предельная скорость поперечной подачи бесприжогового шлифования, определяется экспериментально.

So 0,1-0,3 мм/мин; Н - припуск в текущий момент; Ki и

К2- коэффициенты влияния технологических условий обработки конкретной закаленной стали, определяются экспериментально, К, 1,9-5,1; К2 (1,8-4,9) 10 ; р - коэффициент запаса надежности, компенсирующий возможные естественные отклонения процесса шлифования,

р 0,8.

2. Способ по п. 1, отличающийся тем, что, с целью обеспечения максимальной производительности процесса с дискретной подачей, выбирают наибо.тьщее число ступеней подачи, причем скорость подачи и длину хода на каждой ступени определяют по зависимостям

q ,

L -(q-q - )

гдеч()1;

OQ

S; - скорость поперечной подачи на данной ступени цикла;

L, - длина хода круга на данной ступени цикла;

So- предельная скорость поперечной подачи бесприжогового щлифования, определяется экспериментально. So 0,1-0,3 мм/мин;

Н - припуск на шлифование,

Кз- коэффициент влияния технологических условий обработки конкретной закаленной стали, определяется экспериментально,

Кз 10,5-27,9;

р - коэффициент запаса надежности, компенсирующий возможные естественные отклонения процесса шлифования,

р 0,8;

п - количество ступеней рабочего цикла

шлифования;

i - номер ступени цикла (отсчитывается от конца цикла).

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ КРУГЛЫМ ВРЕЗНЫМ ШЛИФОВАНИЕМ ПРИ РАБОТЕ В ЦИКЛЕ | 1990 |

|

RU2034692C1 |

| Способ шлифования | 1986 |

|

SU1419860A1 |

| Способ круглого врезного шлифования деталей | 1981 |

|

SU1007930A1 |

| СПОСОБ ШЛИФОВАНИЯ | 1992 |

|

RU2021093C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА ИМПУЛЬСНОЙ ВОДЯНОЙ СТРУЕЙ | 2009 |

|

RU2407629C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ИМПУЛЬСНОЙ ВОДЯНОЙ СТРУЕЙ НА РАБОЧЕЙ ЧАСТИ ШЛИФОВАЛЬНОГО КРУГА СКВОЗНЫХ РАДИАЛЬНЫХ ОТВЕРСТИЙ ДЛЯ АКСИАЛЬНО-СМЕЩЕННОГО ПОДВОДА В ЗОНУ РЕЗАНИЯ СМАЗОЧНО-ОХЛАЖДАЮЩЕГО ТЕХНОЛОГИЧЕСКОГО СРЕДСТВА | 2009 |

|

RU2407628C1 |

| Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления | 1985 |

|

SU1316800A1 |

| Способ шлифования | 1989 |

|

SU1764953A1 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 1999 |

|

RU2163186C2 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2162398C2 |

Изобретение относится к машиностроению и может быть использовано при шлифовании ответственных деталей из закаленных конструкционных низколегированных сталей. Цель - повышение производительности обработки. Способ шлифования деталей включает врашение шлифовального круга и обрабатываемой детали, а также поперечную подачу круга, скорость которой постепенно уменьшают в соответствии с зависимостью величины прижогового слоя от скорости подачи так, чтобы в каждый момент шлифования глубина образую- ш,егося прижогового слоя была равна части припуска, который остался на заготовке к этому моменту, и заканчивают подачу круга на скорости предельной бесприжоговой подачи. 1 з.п. ф-лы, 2 табл. i (Л

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Михелькевич В | |||

| Н | |||

| и др | |||

| Системы автоматического регулирования технологических процессов шлифования | |||

| Куйбышев, 1969, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1988-04-23—Публикация

1985-09-16—Подача