Изобретение относится к обработке металлов резанием, в частности к управлению процесса обработки на шлифовальных станках, оснащенных приборами активного контроля и предназначенных, например, для изготовления колец подшипников.

Известен способ управления круглым врезным шлифованием при работе в цикле, включающим, содержащем этап врезания и этап съема основного припуска, включающий измерение значения скорости съема припуска и соответствующее изменение скорости врезной подачи. На этапе врезания обработку осуществляют с постоянной врезной подачей, соответствующей максимальной скорости съема припуска, на этапе съема основного припуска врезную подачу уменьшают по линейному закону до допустимого бесприжогового значения скорости съема припуска к моменту окончания цикла шлифования (см. патент РФ №2034692 по кл. МПК В24В 51/00, 1995).

Указанный способ предназначен для круглого наружного врезного шлифования деталей.

Известен способ управления шлифованием, включающий переключение подачи шлифовального суппорта в функции текущего припуска, контролируемого основным контуром системы управления шлифованием, и определение припуска на выхаживание детали на этапе послеоперационного контроля, осуществляемого на основе статистических оценок среднего значения размера детали и размаха малой выборки деталей, контролируемых дополнительным контуром системы управления, входящим в локальную вычислительную сеть. На этапе послеоперационного контроля осуществляют контроль шероховатости поверхности детали, по отклонению значения которой от заданного определяют момент разладки процесса шлифования и момент начала статистической оценки среднего значения размера детали, осуществляемой по малой выборке путем сравнения с верхними и нижними границами статистического регулирования (см. патент РФ №2 355 556 по кл. МПК В24В 51/00, 2009).

Недостатком данного способа является высокая трудоемкость выполнения статистического контроля технологического процесса.

Известен также способ управления рабочим циклом поперечной подачи при шлифовании, включающий переключение подачи шлифовального суппорта в функции текущего припуска, контролируемого основным контуром системы управления, и определение припуска на выхаживание детали на этапе послеоперационного контроля, осуществляемого на основе статистических оценок среднего значения и размаха малой выборки деталей, контролируемых дополнительным контуром системы управления, согласно изобретению в момент окончания обработки определяют конечную скорость снятия припуска. На основе конечной скорости снятия припуска определяют погрешность изготовления деталей в динамике в момент окончания обработки, а по малой выборке - среднее значение и размах погрешности изготовления деталей в момент окончания обработки, по отклонению которых определяют момент разладки процесса шлифования и момент начала статистической оценки - среднего значения и размаха погрешности изготовления, определяемых в статических условиях послеоперационного контроля в дополнительном контуре системы управления, на основе которых осуществляется параметрическая идентификация погрешности изготовления в момент окончания обработки детали и оказывают корректирующее воздействие путем изменения припуска на выхаживание в основном контуре системы управления (см. патент РФ №2454310 по кл. МПК В24В 51/00, 2010).

Недостатком является трудоемкость выполнения статистического контроля технологического процесса.

Наиболее близким к заявляемому техническому решению является способ управления поперечной подачей при врезном шлифовании на круглошлифовальных и внутришлифовальных станках с числовым программным управлением (ЧПУ) на этапах чернового и чистового шлифования и выхаживания, включающий формирование команд о скорости съема припуска, поступающих от прибора активного контроля (ПАК). С помощью ПАК измеряют и сравнивают значение скорости съема припуска Vc с обрабатываемого изделия со значением скорости подачи шлифовального круга Vn, заданным ЧПУ станка и поступающим в ПАК с помощью интерфейса, и при изменении разницы скоростей Δy=Vn-Vc на данном этапе шлифования от заданной ПАК величины выдают в ЧПУ станка с помощью ПАК управляющую команду на уменьшение или увеличение скорости подачи шлифовального круга (см. патент РФ №2551326 по кл. МПК В24В 51/00, 2014).

Недостатком данного способа трудоемкость выполнения статистического контроля технологического процесса и не прослеживается выявление причин брака в процессе обработки.

Задача изобретения - снизить трудоемкость выполнения статистического контроля технологического процесса механообработки, сократить брак благодаря своевременному обнаружению особой причины, улучшить качество выпускаемой продукции.

Поставленная задача решается следующим образом. Способ управления рабочим циклом процесса шлифования включает рабочий цикл шлифования. В течение всего цикла формируют команды, поступающие от прибора активного контроля (ПАК), с помощью ПАК измеряют значение показателей процесса шлифования обрабатываемого изделия. Синхронно в режиме реального времени фиксируют показатели геометрического образа обрабатываемой детали во времени и энергетический образ шлифовального шпинделя. Сравнивают значения показателей процесса шлифования обрабатываемого изделия с эталонными соответствующими показателями и выдают управляющую команду на изменение процесса шлифования.

Для создания геометрического образа обрабатываемой детали во времени выбран размер диаметра.

Для создания энергетического образа шлифовального шпинделя выбрана величина тока.

Технический результат заключается в том, что, оценивая результаты показателей указанным способом через ЭВМ, появляется возможность оперативно и объективно судить о состоянии технологической системы, начиная от исходной заготовки до готовой детали, накапливать эту информацию, исключая монотонные ручные операции.

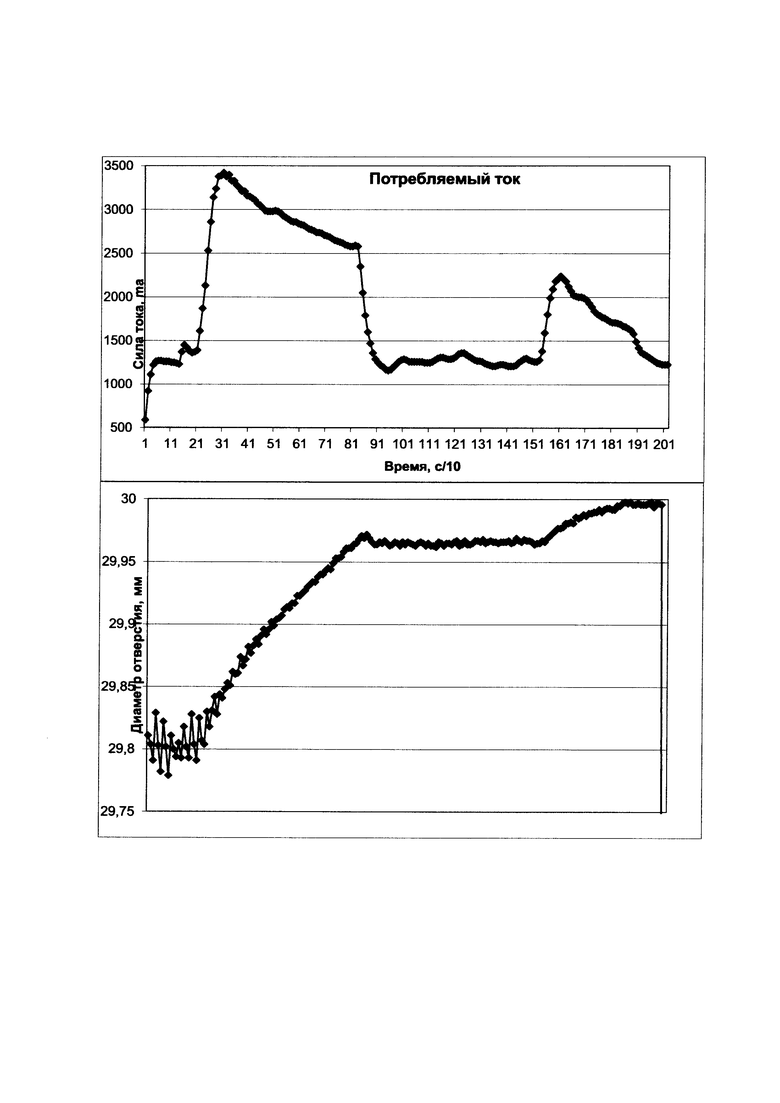

На представленном графическом изображении показаны геометрический образ (зависимость размера внутреннего диаметра кольца подшипника в процессе шлифования) и энергетический образ (зависимость величины тока при обработке) системы в режиме текущего времени обработки при одном цикле.

Способ управления рабочим циклом процесса шлифования включает рабочий цикл шлифования. Как пример, показан цикл процесса шлифования внутреннего диаметра кольца подшипника 6306. В течение всего цикла формируют команды, поступающие от прибора активного контроля (ПАК), с помощью ПАК измеряют значение показателей процесса шлифования обрабатываемого изделия. После оцифровки сигнал о текущем размере обрабатываемой поверхности от ПАК передается по каналу связи на ЭВМ с дискретностью, например, 0,1 секунды. В результате формируется геометрический образ. Синхронно в режиме реального времени фиксируют показатели тока от датчика тока, установленного на одной из фаз, питающих привод шлифовального шпинделя, которые поступают на ЭВМ по другому каналу с той же дискретностью. В результате формируется энергетический образ. Сравнивают значения показателей процесса шлифования обрабатываемого изделия с эталонными показателями и выдают управляющую команду на изменение процесса шлифования.

На графике энергетического образа отчетливо прослеживается момент касания перед началом как черновой обработки, так и чистовой обработки цикла шлифования в виде небольшого всплеска величины потребляемого тока. Между черновым и чистовым шлифованием можно наблюдать два небольших повышения силы тока, обусловленных процессом алмажения шлифовального круга перед чистовой обработкой. График позволяет оценить потребляемую энергию при выполнении каждой структурной составляющей технологического цикла применительно к конкретной обрабатываемой детали.

На графике геометрического образа можно наблюдать последовательное изменение размера диаметра обрабатываемой поверхности и величины отклонения его от эталонной геометрической формы. По графику легко определить величину размера диаметра исходной заготовки и конечный размер диаметра кольца.

Применяя данный способ управления рабочим циклом процесса шлифования можно наглядно наблюдать последовательное изменение размеров обрабатываемой поверхности и величины отклонения поверхности от эталонной геометрической формы. По полученным графикам на ЭВМ легко определить величину исходной заготовки и конечный размер обрабатываемой поверхности, что позволит снизить трудоемкость выполнения статистического контроля технологического процесса механообработки. Кроме того, возможно сокращение брака благодаря своевременному обнаружению особой причины, а, следовательно, возможность улучшить качество выпускаемой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПОПЕРЕЧНОЙ ПОДАЧЕЙ ПРИ ВРЕЗНОМ ШЛИФОВАНИИ НА КРУГЛОШЛИФОВАЛЬНЫХ И ВНУТРИШЛИФОВАЛЬНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) ПО РАЗМЕРНЫМ КОМАНДАМ ПРИБОРА АКТИВНОГО КОНТРОЛЯ (ПАК) | 2013 |

|

RU2551326C2 |

| Способ адаптивного управления процессом врезного шлифования | 1977 |

|

SU779052A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ | 2008 |

|

RU2392107C1 |

| СПОСОБ КОНТРОЛЯ ДИАМЕТРА ОТВЕРСТИЯ ПРИ ШЛИФОВАНИИ | 2022 |

|

RU2802691C1 |

| Способ адаптивного управления | 1977 |

|

SU878540A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

| Способ управления врезным шлифованием | 1981 |

|

SU1009733A1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО КРУГЛОГО ВРЕЗНОГО НАРУЖНОГО ШЛИФОВАНИЯ | 2008 |

|

RU2377113C1 |

| Способ управления режимом врезного шлифования | 1982 |

|

SU1087317A1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПОПЕРЕЧНОЙ ПОДАЧИ ПРИ ШЛИФОВАНИИ | 2012 |

|

RU2490111C1 |

Изобретение относится к обработке металлов резанием, в частности к управлению процессом обработки на шлифовальных станках при изготовлении, например, колец подшипников. В процессе шлифования формируют команды, поступающие от прибора активного контроля, с помощью которого измеряют значение показателей процесса шлифования обрабатываемого изделия. Синхронно в режиме реального времени фиксируют показатели геометрического образа обрабатываемой детали во времени и энергетический образ шлифовального шпинделя станка. Сравнивают значения показателей процесса шлифования обрабатываемого изделия с эталонными соответствующими показателями и выдают управляющую команду на изменение процесса шлифования. Для создания геометрического образа обрабатываемой детали во времени выбран размер диаметра, а для создания энергетического образа шлифовального шпинделя станка – величина потребляемого им тока. В результате снижается трудоемкость выполнения статистического контроля технологического процесса шлифования и повышается качество выпускаемой продукции. 2 з.п. ф-лы, 1 ил.

1. Способ управления рабочим циклом процесса шлифования на шлифовальном станке, включающий формирование в течение всего цикла шлифования команд, поступающих от прибора активного контроля, с помощью которого измеряют значения показателей процесса шлифования обрабатываемого изделия, сравнение показателей и выдачу управляющей команды на изменение показателей процесса шлифования, отличающийся тем, что синхронно в режиме реального времени фиксируют показатели геометрического образа обрабатываемой детали во времени и энергетический образ шлифовального шпинделя станка и сравнивают их с эталонными соответствующими показателями.

2. Способ по п. 1, отличающийся тем, что для создания геометрического образа обрабатываемой детали во времени выбирают величину диаметра обрабатываемого изделия.

3. Способ по п. 1, отличающийся тем, что для создания энергетического образа шлифовального шпинделя станка выбирают величину потребляемого им тока.

| СПОСОБ УПРАВЛЕНИЯ ПОПЕРЕЧНОЙ ПОДАЧЕЙ ПРИ ВРЕЗНОМ ШЛИФОВАНИИ НА КРУГЛОШЛИФОВАЛЬНЫХ И ВНУТРИШЛИФОВАЛЬНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) ПО РАЗМЕРНЫМ КОМАНДАМ ПРИБОРА АКТИВНОГО КОНТРОЛЯ (ПАК) | 2013 |

|

RU2551326C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 0 |

|

SU270526A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЧНОСТИ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 2007 |

|

RU2344918C1 |

| US 4603392 A1, 29.07.1986. | |||

Авторы

Даты

2020-03-02—Публикация

2019-11-21—Подача