Изобретение относится к области металлургии, в частности к конструкции машин непрерывного литья заготовок.

Известна рабочая стенка горизонтального двустороннего кристаллизатора, в которой выполнено отверстие для размещения погружного стакана.

Недостатком конструкции является низкое качество верхней грани формирующихся слитков наплавы, подкорковые шлаковые включения, что обусловлено наличием мениска расплава в качающемся кристаллизаторе.

Из известных устройств наиболее близким к изобретению по технической сущности является охлаждаемая рабочая стенка двустороннего закрытого кристаллизатора. Эта стенка содержит посадочное отверстие для установки огнеупорного питающего кольца, через которое в кристаллизатор поступает жидкий металл.

Недостатком известной конструкции является невозможность стабилизации зоны расхождения слитков (зоны начального формирования слитков, далее ЗНФС) вдоль длины рабочей верхней стенки, т.е. положение ЗНФС относительно оси отверстия является случайно меняющейся величиной. При больших смещениях ЗНФС следы проплавления формирующейся оболочки слитка по верхней его грани струей расплава при прохождении оболочки под кольцом носят характер грубых поверхностных и подкорковых дефектов, что приводит к необходимости зачистки слитка и уменьшает выход годного. Кроме того, при больших смещениях ЗНФС возможен прорыв за кристаллизатором вследствие утонения оболочки.

Целью изобретения является увеличение выхода годного при литье и улучшение качества слитков за счет стабилизации положения ЗНФС на стенке.

Указанная цель достигается тем, что в рабочей стенке горизонтального двустороннего кристаллизатора, содержащей посадочное отверстие для установки питающего кольца и имеющей охлаждаемую поверхность, согласно изобретению по обе стороны от поперечной средней плоскости симметрично этой плоскости вокруг отверстия выполнены углубления, величина которых переменна в направлении от торцев стенки к ее центру от 0 до 0,05.0,3 толщины стенки до охлаждаемой поверхности, расстояние между углублениями вдоль продольной оси стенки составляет 1,1. 1,2 диаметра посадочного отверстия, ширина углублений 0,5.1,1 диаметра посадочного отверстия, протяженность каждого углубления вдоль продольной оси стенки 0,2.1,0 диаметра посадочного отверстия.

Сущность изобретения состоит в том, что выполнение углублений в рабочей стенке, например верхней, вокруг отверстия создает зуб, который действует подобно шпонке при заполнении металлом углублений и посредством которого при качании кристаллизатора оболочки слитков по верхней грани попеременно разрываются и сращиваются таким образом, что смещение ЗНФС ограничено участком непосредственно в окрестности зуба.

Необходимость стабилизации ЗНФС на той стенке кристаллизатора, где выполнено посадочное отверстие, обусловлена тем, что наличие питающего кольца в одной из стенок ухудшает условия формирования оболочки по этой грани (как с теплофизической точки зрения, так и за счет протекающей эрозии кольца) и дополнительное негативное влияние смещения ЗНФС крайне нежелательно.

Симметричное расположение углублений вокруг отверстия обусловлено выполнением отверстия в центре стенки.

Формирование зуба за счет углублений, а не выступов, уменьшает перегрев рабочей поверхности зуба при литье, увеличивает его стойкость, в результате лучше стабилизируется ЗНФС.

Направление увеличения глубины впадин в стенке связано с необходимостью легкости вытягивания слитков из кристаллизатора.

Связь величины углублений с толщиной стенки обусловлена требованием достаточной термопрочности участка стенки вокруг отверстия, поскольку отверстие является концентратором для термических напряжений, возникающих в стенке при литье. Практика литья свидетельствует о возможности образования трещин именно в области перемещений ЗНФС вокруг отверстия. Выполнение углублений более 0,3 толщины стенки приводит к потере запаса прочности, аварийному прекращению литья, что снижает выход годного. Выполнение углублений менее 0,05 толщины стенки приводит к выравниванию температуры поверхности углублений, снижается скорость затвердевания металла в углублениях, соответственно эффект стабилизации пропадает вследствие падения прочности оболочек слитков, сформированных в углублениях. В интервале 0,05.0,3 толщины стенки величина углублений достаточна для захолаживания их поверхности, формирования прочной оболочки, которая способна выдержать давление зуба при качании кристаллизатора и плотно сраститься при давлении с одним из слитков, с другой стороны, углубления не снижают критически прочности стенки и не ослабляют зуб.

Если расстояние между углублениями меньше 1,1 диаметра отверстия, то при ремонтных расточках посадочного отверстия уменьшается величина зуба до такой степени, что его термопрочность становится недостаточной и он быстро изнашивается. При этом следует учесть, что величина ремонтных расточек тем больше, чем больше диаметр отверстия, поскольку расточки устраняют остаточную температурную деформацию отверстия (эллипсность), пропорциональную диаметру. Если расстояние между углублениями больше 1,2 диаметра отверстия, сверх допустимого растет прочность оболочки слитка, формируемой на горизонтальной плоскости зуба и кольце, и при качании кристаллизатора не происходит отрыв зависшей на зубе части слитка при смещении ЗНФС за границы зуба. В интервале 1,1. 1,2 диаметра отверстия эффект стабилизации ЗНФС значим при длительной работе зуба.

Если ширина углублений меньше 0,5 диаметра отверстия, не происходит стабилизации ЗНФС по боковым сторонам отверстия и вдоль его крайних образующих при смещении ЗНФС происходят подливы расплава, что искажает верхнюю грань слитка. Если ширина углублений больше 1,2 диаметра отверстия, при качании кристаллизатора растет сопротивление разрыву зубом оболочки, сформированной вне отверстия между углублениями (где скорость затвердевания велика), и эффект стабилизации исчезает. В интервале ширин от 0,5 до 1,2 диаметра отверстия эффект стабилизации ЗНФС значим и качество верхней грани слитка хорошее.

Конструкция рабочей стенки применима как для гильзовых, так и для сборных кристаллизаторов, причем в последнем случае одна стенка с отверстием, например верхняя, может использоваться с различными по величине боковыми стенками. В частности в сборном слябовом кристаллизаторе верхняя стенка используется для литья как тонких, так и обычных слябов. Кроме того, конструкция работает при любой ориентации стенки, например при боковом подводе (посадочное отверстие в боковой стенке кристаллизатора).

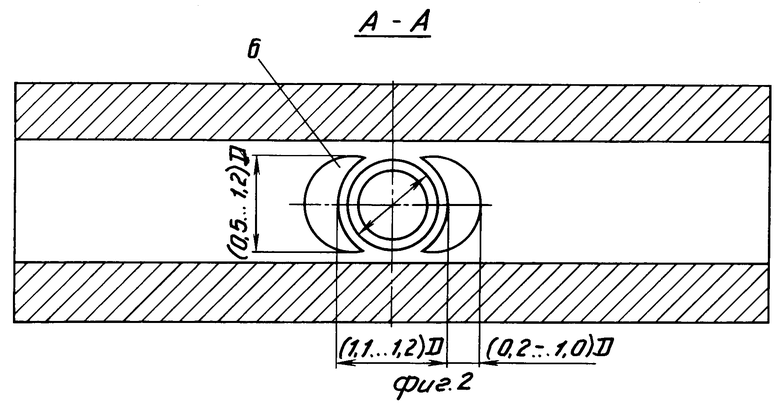

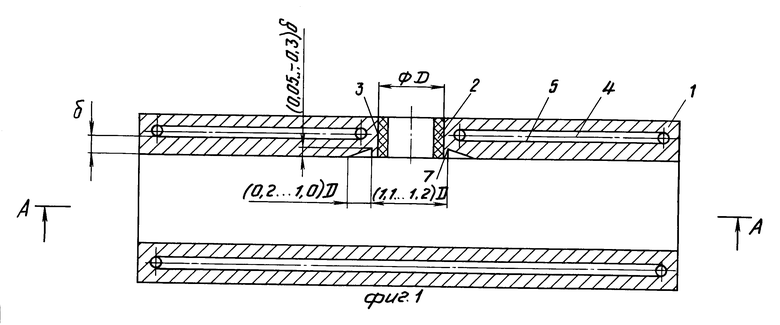

На фиг.1 показан кристаллизатор с предложенной рабочей стенкой; на фиг.2 разрез А-А на фиг.1.

В рабочей стенке 1 установлено питающее кольцо 2 в посадочном отверстии 3. Стенка 1 имеет систему охлаждения 4 и охлаждаемую поверхность 5. В стенке выполнены углубления 6. Между углублениями 6 и посадочным отверстием находится выступ зуб 7. Форма углублений 6 обусловлена диаметром отверстия 3 и расстоянием от поверхности 5 до рабочей плоскости стенки 1.

Устройство работает следующим образом. При смещении ЗНФС от центра кристаллизатора, например, влево до углубления 6 оболочки левого и правого слитков заходят внутрь углубления 6 и при движении стенки 1 влево в полупериоде качания кристаллизатора зуб 7 отрывает от правого слитка часть оболочки и сращивает ее с левым слитком. При движении стенки 1 далее вправо оболочка правого слитка, проходя над правым углублением 6, подплавляется и металл заходит в углубление 6. Далее разрыв оболочки правого слитка происходит на наклонной грани правого углубления 6 под действием зуба 7 при движении стенки 1 влево. Устранение смещения ЗНФС вправо от зуба 7 происходит аналогично.

Примеры, приведенные ниже, иллюстрируют влияние формы углублений 6 на ход литья и качество слитка.

П р и м е р 1. В горизонтальном двустороннем кристаллизаторе медная верхняя рабочая стенка имеет толщину до охлаждаемой поверхности 10 мм. В центре стенки выполнено посадочное отверстие диаметром 100 мм. В стенке выполнены серповидные углубления максимальной величины 1 мм, т.е. 0,1 толщины стенки, расстояние между углублениями 115 мм, т.е. 1,15 диаметра отверстия, ширина углублений до 80 мм, т.е. до 0,8 диаметра отверстия, протяженность углублений по центральной оси 60 мм, т.е. 0,6 диаметра отверстия.

В процессе литья отклонения ЗНФС от центра не превышают ±20 мм, процесс устойчив, качество слитка хорошее, выход годного при литье 60-тонных ковшей в слитки сечением 175 х 175 мм 98% при отсутствии зачистки верхней грани слитка.

П р и м е р 2. При всех условиях примера 1 уменьшили величину углублений до 0,5 мм, т.е. 0,05 толщины стенки. Смещение ЗНФС до ±40 мм, качество слитков удовлетворительной, зачистка не требуется.

П р и м е р 3. При всех условиях примера 1 уменьшили величину углублений до 0,4 мм, т.е. 0,04 толщины стенки. Смещения ЗНФС до 50 мм, на верхней грани слитков наплывы, зачистка слитков уменьшила выход годного до 97%

П р и м е р 4. При всех условиях примера 1 увеличили величину углублений до 3 мм, т.е. 0,3 толщины стенки. После разливки 200 т металла смещения ЗНФС начали расти и после разливки 400 т металла через кристаллизатор с этой рабочей стенкой зуб разрушился под действием термомеханических нагрузок, при этом последние 50 т отлитого металла имеют плохую верхнюю грань, введена зачистка с потерей до 3% металла.

П р и м е р 5. При всех условиях примера 1 увеличили величину углублений до 4 мм, т.е. 0,4 толщины стенки. При разливке через 1 мин после начала литья стенка лопнула. Трещина образовалась около основания зуба. Разливка аварийно прекращена, потеряно безвозвратно 5 т металла.

П р и м е р 6. При всех условиях примера 1 уменьшили расстояние между углублениями до 110 мм, т.е. 1,1 диаметра отверстия. Ход литья нормален, качество слитков хорошее, выход годного 98%

П р и м е р 7. При всех условиях примера 1 уменьшили расстояние между углублениями до 109 мм, т.е. 1,09 диаметра. После двух ремонтных расточек и литья 60 т стали износ зуба привел к росту смещений ЗНФС до ±50 мм и уменьшению выхода годного до 97% за счет зачистки верхней грани.

П р и м е р 8. При всех условиях примера 1 увеличили расстояние между углублениями до 120 мм, т.е. 1,2 диаметра отверстия. Качество слитков хорошее, выход годного 98% при смещениях ЗНФС ± 40 мм.

П р и м е р 9. При всех условиях примера 1 увеличили расстояние между углублениями до 121 мм, т.е. 1,21 диаметра отверстия. Эффект стабилизации снизился, смещения зоны ± 55 мм, зачистка наплывов, уменьшился выход годного до 97%

П р и м е р 10. При всех условиях примера 1 уменьшили ширину углублений до 50 мм, т. е. 0,5 диаметра отверстия. Смещения ЗНФС по боковым граням возросли с 30 до 40 мм, но качество слитков удовлетворительное, выход годного не изменился.

П р и м е р 11. При всех условиях примера 1 уменьшили ширину углублений до 40 мм, т.е. 0,4 диаметра отверстия. Смещения ЗНФС по боковым граням привели к грубым подливам на верхней грани. Зачистка удалила 2% всех слитков.

П р и м е р 12. При всех условиях примера 1 увеличили ширину углублений до 120 мм, т.е. 1,2 диаметра отверстия. Смещения ЗНФС ± 40 мм, качество металла удовлетворительное, зачистка не требуется.

П р и м е р 13. При всех условиях примера 1 увеличили ширину углублений до 130 мм, т.е. 1,3 диаметра отверстия. Эффект стабилизации ЗНФС незаметен, смещения зоны ± 50 мм, зачистка наплывов по верхней грани удаляет 1% металла.

П р и м е р 14. При всех условиях примера 1 уменьшили протяженность углублений до 20 мм, т.е. 0,2 диаметра отверстия. Смещения ЗНФС ± 45 мм, качество слитков удовлетворительное, зачистка не требуется.

П р и м е р 15. При всех условиях примера 1 уменьшили протяженность углублений до 19 мм, т.е. 0,19 диаметра отверстия. Смещения зоны ± 50 мм, зачистка по верхней грани уменьшила выход годного на 1%

П р и м е р 16. При всех условиях примера 1 увеличили протяженность углублений до 100 мм, т. е. 1,0 диаметра отверстия. На поверхности слитков появились риски глубиной до 0,5 мм. Зачистка поверхности не требуется.

П р и м е р 17. При всех условиях примера 1 увеличили протяженность углублений до 105 мм, т.е. 1,05 диаметра отверстия. На поверхности слитков спаи фронтов глубиной до 1 мм. Зачистка уменьшила выход годного на 1.2%

Применение рабочей стенки с углублениями указанной формы на стороне подвода металла увеличило выход годного при литье сталей на 1.2%

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ДВУСТОРОННЕГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ ПРЯМОУГОЛЬНЫХ ЗАГОТОВОК | 1990 |

|

RU2022693C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ ЗАГОТОВОК | 1989 |

|

RU2037360C1 |

| УСТРОЙСТВО КОНТРОЛЯ ТЕМПЕРАТУРЫ ОХЛАЖДАЕМОЙ ГИЛЬЗЫ КРИСТАЛЛИЗАТОРА | 1991 |

|

RU2017573C1 |

| Способ горизонтального непрерывного литья заготовок | 1986 |

|

SU1398255A1 |

| Способ автоматического управления процессом непрерывного литья слябов на машине непрерывного литья заготовок горизонтального типа с двусторонним вытягиванием | 1987 |

|

SU1496916A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ | 1990 |

|

SU1790091A1 |

| СЕРВОКЛАПАН | 1994 |

|

RU2064608C1 |

| ВАЛКОВЫЙ МЕХАНИЗМ ВЫТЯГИВАНИЯ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1991 |

|

RU2007261C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИЦИОННОЙ ПРОВОЛОКИ ДЛЯ ПРИСАДКИ ПРИ ВНЕПЕЧНОЙ ОБРАБОТКЕ ЖИДКОЙ СТАЛИ | 1992 |

|

RU2084303C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛОСЫ | 2001 |

|

RU2177858C1 |

Использование: при непрерывном литье заготовок на машинах с двусторонним вытягиванием слитков. Сущность изобретения: на рабочей поверхности стенки 1 по обе стороны от посадочного отверстия 3 и на равном расстоянии от него выполнены углубления 6 с увеличением глубины в направлении к центру кристаллизатора до величины 0,05...0,30 расстояния от рабочей поверхности стенки 1 до охлаждаемой поверхности 5, расстояние между углублениями 6 вдоль продольной оси стенки 1 составляет 1,1...1,2, а ширина их - 0,5...1,2 диаметра посадочного отверстия 3, протяженность каждого углубления 6 вдоль продольной оси стенки - 0,2...1,0 диаметра посадочного отверстия 3. 2 ил.

РАБОЧАЯ СТЕНКА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК С ДВУСТОРОННИМ ВЫТЯГИВАНИЕМ СЛИТКОВ, выполненная с посадочным отверстием и полостью охлаждения, отличающаяся тем, что, с целью увеличения выхода годного и повышения качества слитков за счет стабилизации положения зоны их начального формирования, на рабочей поверхности стенки по обе стороны от посадочного отверстия и на равном расстоянии от него выполнены углубления с увеличением глубины в направлении к центру кристаллизатора до величины 0,05 0,30 расстояния от рабочей поверхности стенки до полости охлаждения, при этом расстояние между углублениями вдоль продольной оси стенки составляет 1,1 - 1,2, их ширина 0,5 1,2 диаметра посадочного отверстия, а протяженность каждого углубления вдоль продольной оси стенки 0,2 1,0 диаметра посадочного отверстия.

| Майоров А.И | |||

| и др | |||

| Плавильные и непрерывно-литейные машины конструкции ВНИИметмаш | |||

| - В | |||

| кн.: Машины и агрегаты металлургического производства | |||

| М.: ВНИИметмаш, 1984, с.24...25. |

Авторы

Даты

1995-05-20—Публикация

1990-05-22—Подача