Изобретение относится к области металлургии, конкретнее, к устройствам для непрерывного литья полосы с использованием двухвалковой МНЛЗ.

Известно устройство для непрерывного литья полосы, содержащее вращающиеся водоохлаждаемые валки с торцевыми ограничительными пластинами и установленный между валками на равном расстоянии огнеупорный стакан с подводящим каналом и дном и, по меньшей мере, парой выходных отверстий, выполненных в его стенке, в котором канал стакана имеет прямоугольное поперечное сечение, а отверстия выполнены симметрично продольной оси стакана в перпендикулярном к рабочим поверхностям валков направлении, при этом количество отверстий выбрано из условия равномерной подачи металла по всей длине валков (DE 19740536, B 22 D 11/06, 15.09.1997г. ).

Недостатком известного устройства является ограниченная область его применения из-за больших размеров огнеупорного стакана, что обусловливает трудности с организацией защиты металла от вторичного окисления и с обслуживанием и заменой стакана в процессе разливки. Кроме того, устройство характеризуется низкой надежностью процесса литья из-за "зарастания" выходных отверстий стакана, поскольку из-за необходимости большого количества отверстий их диаметр должен быть небольшим.

Наиболее близким по технической сущности и достигаемому результату является устройство для непрерывного литья полосы, содержащее вращающиеся водоохлаждаемые валки с торцевыми ограничительными пластинами и установленный между валками на равном расстоянии огнеупорный стакан с подводящим каналом и дном и, по меньшей мере, парой выходных отверстий, выполненных в его стенке, в котором дополнительно содержится металлоприемник, выполненный в виде контактирующих с ограничительными пластинами поперечных и контактирующих с валками продольных огнеупорных плит, а отверстия в стенке стакана выполнены овальными в направлении к поперечным плитам металлоприемника (DE 4240931 B 22 D 11/06, 4.12.1992 г. ).

Недостатком прототипа является его сложность из-за наличия дополнительного узла - металлоприемника и низкие надежность процесса литья и качество полосы из-за раскрытия стыков между плитами металлоприемника и валками кристаллизатора и последующего "подвисания" формирующихся корочек полосы. Кроме того, овальный профиль выходных отверстий стакана обуславливает интенсивную циркуляцию металла и у поверхностей валков, что приводит к неравномерности толщины затвердевающих корочек полосы и появлению утяжин и трещин.

Технический результат изобретения заключается в упрощении устройства и повышении надежности процесса литья и качества полосы.

Результат достигают тем, что в известном устройстве для непрерывного литья полосы, содержащем вращающиеся водоохлаждаемые валки с торцевыми ограничительными пластинами и установленный между валками на равном расстоянии огнеупорный стакан с подводящим каналом и дном и, по меньшей мере, парой выходных отверстий, выполненных в его стенке, согласно изобретению выходные отверстия в стенке стакана выполнены щелевидными и направлены к ограничительным пластинам, при этом стакан установлен между валками со смещением центра сечений выходных отверстий относительно центра профиля, образованного дугами рабочих поверхностей валков и двумя горизонтальными линиями, одна из которых проходит через оси валков, а другая касательна к их поверхностям в верхней точке, вниз на 0,25-0,05 диаметра валка. В стенке стакана выполнена одна пара щелевидных отверстий, параллельных продольной оси стакана, а в его дне - одна пара щелевидных отверстий, большие оси сечений которых перпендикулярны большим осям сечений отверстий в стенке стакана; в стенке стакана выполнены две пары щелевидных отверстий, симметричных продольной оси стакана с углом между большими осями их сечений 45-90o; в стенке и дне стакана выполнены соответственно две и одна пара щелевидных отверстий.

Заявленная совокупность признаков, а именно: профиль сечения выходных отверстий стакана, их количество, положение стакана относительно валков, взаимосвязь выходных отверстий в стенке и дне и их направлений позволяет обеспечить надежный процесс литья и высокое качество полосы без использования металлоприемника за счет распределения металла в ванне валкового кристаллизатора в горизонтальном и вертикальном направлениях с равным удалением горизонтальных струй от валков и подводом вертикальных струй к оболочкам полосы в наиболее удаленной точке и максимально возможным гашением кинетической энергии металла при его подводе плоскими струями, а для горизонтальных струй - и при его подводе в центр профиля продольного сечения ванны, исключающих образование заплесков и трещин на поверхности полосы.

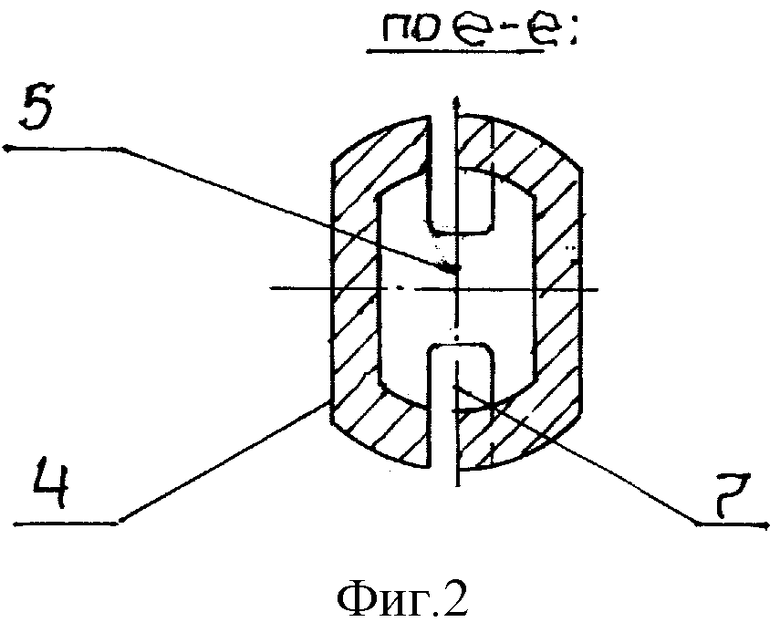

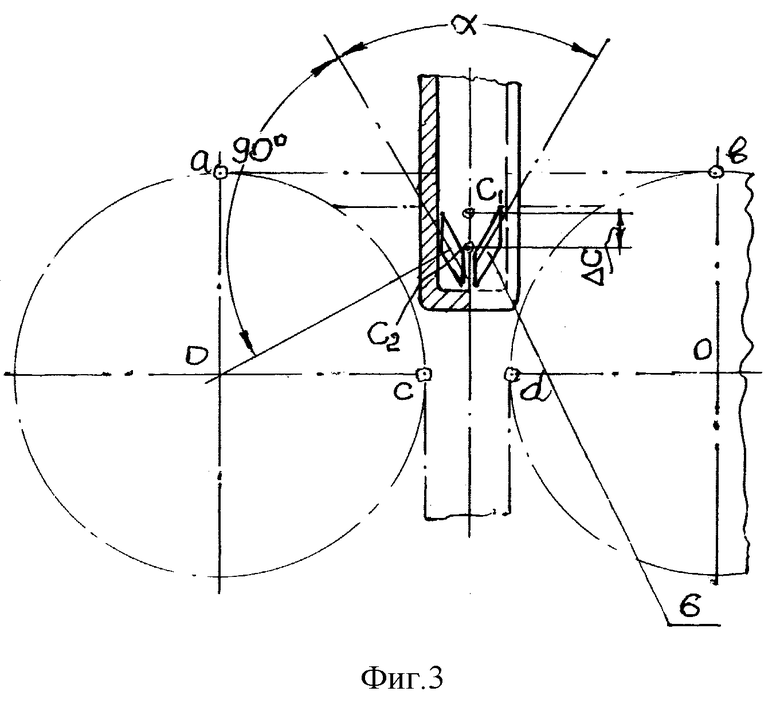

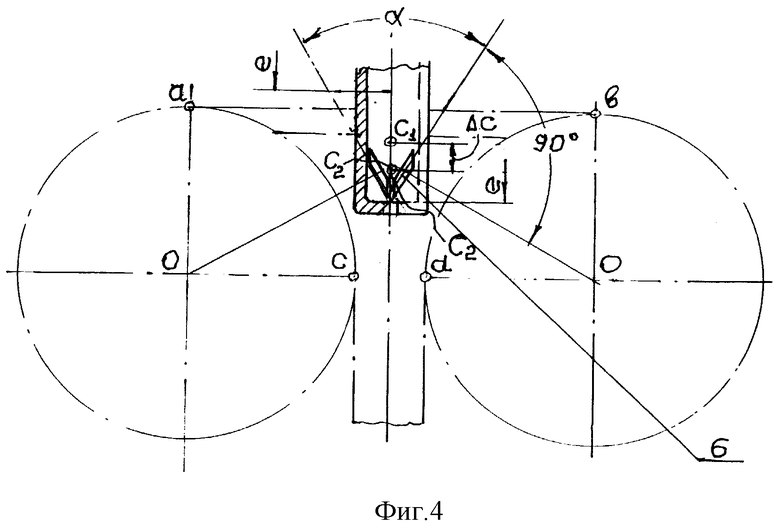

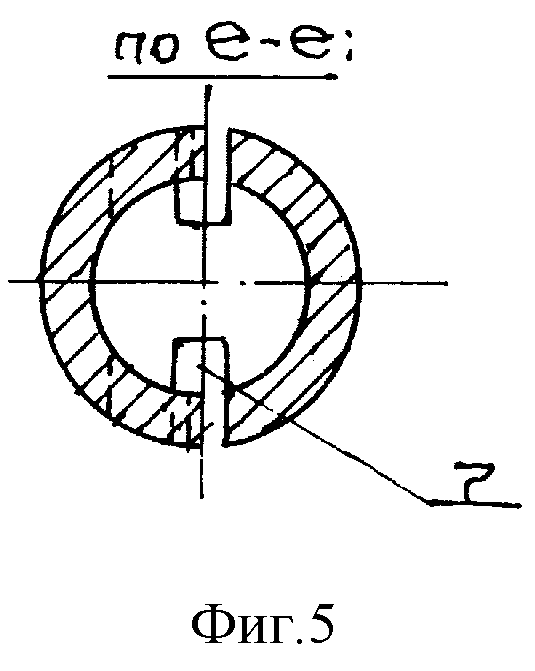

Сущность изобретения поясняется чертежами, где на фиг. 1 схематично изображена часть устройства для литья узкой полосы, а на фиг. 2 - погружной стакан, поперечные сечения; на фиг. 3 и 4 показаны варианты погружных стаканов для литья полосы других размеров, а на фиг. 5 - сечение стакана фиг. 4.

Устройство для непрерывного литья узкой полосы (фиг. 1) содержит вращающиеся водоохлаждаемые валки 1 с торцевыми ограничительными пластинами 2, образующими емкость для металла - кристаллизатор 3, и установленный между валками и на равном расстоянии огнеупорный стакан 4 с подводящим каналом 5 и дном и парными щелевидными выходными отверстиями 6, выполненными в его стенке параллельно продольной оси стакана и направленными под прямым углом к ограничительным пластинам. В дне стакана дополнительно выполнена пара щелевидных отверстий 7 (фиг. 2), большие оси сечений которых составляют прямой угол с большими осями сечений отверстий в стенке стакана. Стакан установлен между валками со смещением центра С2 сечений выходных отверстий относительно центра C1 профиля, образованного дугами ас и bd рабочих поверхностей валков и двумя горизонтальными линиями, одна из которых проходит через оси валков (cd), а другая касательна к их поверхностям в верхней точке (ab), вниз на 0,25-0,05 диаметра валка (Δс).

На фиг. 3 показан вариант погружного стакана с V-образным расположением выходных отверстий в его стенке. Отверстия выполнены симметрично продольной оси стакана с пересечением больших осей их сечений под углом α = 45-90o. Величина угла выбирается исходя из условия симметричного положения щелевого отверстия относительно нормали к большой оси его сечения из центра ближайшего валка, что обеспечивает равноудаленность истекающей из отверстия струи от формирующейся оболочки полосы. Такой стакан предназначен для литья широкой полосы.

На фиг. 4 и 5 показан вариант стакана с V-образным расположением выходных отверстий в стенке и щелевидными отверстиями в дне, т. е. комбинация предыдущих вариантов. Стакан рекомендуется использовать для получения полосы средней ширины.

Устройство работает следующим образом. В установленный в кристаллизаторе 3, образованном поверхностями валков 1 и пластин 2, огнеупорный стакан 4 подают металл, который через подводящий канал 5 поступает к щелевидным выходным отверстиям 6 в стенке и отверстиям 7 в дне стакана и распределяется ими в кристаллизаторе плоскими струями соответственно горизонтально по центру инерции продольного сечения жидкой фазы полосы и вертикально посредине валков, т. е. металл равномерно распределяется в жидкой фазе полосы с обеспечением максимального гашения его кинетической энергии.

В случае использования погружного стакана варианта, показанного на фиг. 3, металл распределяется в кристаллизаторе только горизонтальными плоскими струями, касательными к квазистантам из осей валков около центра инерции продольного сечения жидкой фазы полосы.

В варианте использования погружного стакана, показанного на фиг. 4 и 5, металл распределяется в кристаллизаторе плоскими струями горизонтально аналогично варианту, показанному на фиг. 3, и вертикально аналогично варианту, показанному на фиг. 1 и 2.

Равномерное распределение потоков металла в кристаллизаторе с их размещением на равном удалении от оболочек, направление части потоков по центру инерции профиля жидкого металла и протяженные пути остального металла исключают размывание оболочки и обеспечивают спокойное состояние мениска металла в кристаллизаторе, что позволяет реализовать устойчивый, без прорывов металла процесс литья и удовлетворительное, без заплесков и трещин качество полосы на простом по конструкции устройстве.

Изобретение может быть использовано для производства полосы толщиной 2-10 мм и шириной от 150 до 2000 мм из любой стали, в т. ч. стали ответственного назначения с выходом годного до 99,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2010 |

|

RU2443504C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ РЕЖИМА ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕШИВАНИЯ ЖИДКОЙ ФАЗЫ СЛИТКА В МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2464123C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИЦИОННОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2010 |

|

RU2438828C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПОРИСТОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2010 |

|

RU2426619C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1999 |

|

RU2152832C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК МЕТОДОМ "ПЛАВКА НА ПЛАВКУ" | 2011 |

|

RU2483831C1 |

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ ВИНТОВОЙ И ПРОДОЛЬНОЙ ПРОКАТКИ | 2000 |

|

RU2184657C1 |

| ВЕРТИКАЛЬНАЯ МАШИНА ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2434710C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОСОРТОВОГО ПРОКАТА В СОВМЕЩЕННОМ ЛИТЕЙНО-ПРОКАТНОМ АГРЕГАТЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2134179C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КУСКОВОГО ФЕРРОСПЛАВА | 2000 |

|

RU2169637C1 |

Изобретение может быть использовано при непрерывном литье полосы с использованием двухвалковых МНЛЗ. Устройство содержит огнеупорный стакан, установленный между валками на равном расстоянии. В стенке стакана выполнены щелевидные выходные отверстия, направленные к ограничительным пластинам. Стакан установлен со смещением центра сечений выходных отверстий вниз относительно центра профиля, образованного дугами рабочих поверхностей валков, линией, проходящей через оси валков, и линией, касательной к их поверхностям в верхней точке. Это смещение составляет 0,25-0,05 диаметра валка. В стенке могут быть выполнены одна пара щелевидных отверстий, параллельных продольной оси стакана, или две пары отверстий, симметричных продольной оси стакана с углом между осями их сечений 45-90o. В первом случае в дне стакана может быть дополнительно выполнена пара щелевидных отверстий, перпендикулярных отверстиям в стенке стакана. Такое расположение стакана и отверстий в нем обеспечивает равномерное распределение потоков металла в кристаллизаторе, устойчивый процесс литья и, следовательно, качество литого слитка. 4 з. п. ф-лы, 5 ил.

| DE 4240931 A1, 22.07.1993 | |||

| DE 19740536 A1, 19.03.1998 | |||

| Абразивно-алмазный инструмент | 1977 |

|

SU694359A1 |

| DE 3842847 A1, 14.09.1989 | |||

| Устройство для подвода металла | 1982 |

|

SU1061917A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЗАГОТОВОК | 1998 |

|

RU2136437C1 |

Авторы

Даты

2002-01-10—Публикация

2001-04-27—Подача