Изобретение относится к металлургии, в частности к способам управления непрерывным литьем металлов.

Известен способ контроля процесса непрерывного литья, заключающийся в измерении тепловых потоков в футеровке, температур металла в ковше и в металлоприемнике по ходу разливки, при этом получаемая информация позволяет оценивать соответствие технологии нормальному режиму. Этот способ обладает следующими недостатками. Во-первых, в отечественной практике по ходу литья не измеряют температуру в ковше, поскольку ковши не оборудованы соответствующими датчиками и нет площадок для измерения погруженными термопарами. Во-вторых, регистрируется текущая температура, что не позволяет активно влиять на температурный режим металла, и, в случае аномального снижения перегрева, неизбежно прекращение разливки.

Из известных решений наиболее близким по технической сущности является способ управления процессом непрерывного горизонтального литья, включающий измерение температуры металла в металлоприемнике Т и регулирование рабочей скорости вытягивания слитка в зависимости от текущего значения Т по линейной зависимости.

Подача металла в горизонтальный кристаллизатор осуществляется по металлопроводу, состыкованному с охлаждаемыми стенками кристаллизатора, поэтому отсутствие контроля температуры в ковше, отсутствие средств прогноза ожидаемой по ходу литья температуры в металлоприемнике, отсутствие регулирования темпа разгона часто приводит к перемерзаниям металлопровода во время литья, особенно к концу разливки при опорожнении металлоприемника, что является недостатком способа.

Целью изобретения является увеличение выхода годного за счет исключения перемерзания металлопровода.

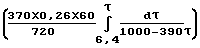

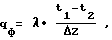

Поставленная цель достигается осуществлением способа управления процессом непрерывного горизонтального литья, включающего измерение температуры металла в металлопроемнике Т и регулирование рабочей скорости вытягивания слитка в зависимости от текущего значения Т, при этом измеряют время от начала заполнения металлоприемника τ, температуры t1 и t2 в двух точка футеровки с разностью по глубине от рабочей поверхности Δ z, рассчитывают плотность теплового потока в футеровке металлоприемника qф по математической зависимости

qф= λ·  (1) где λ - коэффициент теплопроводности футеровки, после заполнения металлоприемника во время увеличения скорости вытягивания слитка от начальной до рабочей определяют перегрев, поступающий из ковша металла по математической зависимости

(1) где λ - коэффициент теплопроводности футеровки, после заполнения металлоприемника во время увеличения скорости вытягивания слитка от начальной до рабочей определяют перегрев, поступающий из ковша металла по математической зависимости

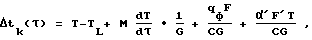

Δtk(τ) = T-TL+M ·

·  +

+  +

+  (2) где TL - константа, равная температуре ликвидус стали;

(2) где TL - константа, равная температуре ликвидус стали;

G - массовая скорость литья;

М - масса металла в металлоприемнике;

С - константа, равная теплоемкости жидкого металла;

F - площадь поверхности контакта металла с футеровкой металлоприемника;

F' - площадь мениска металла в металлоприемнике;

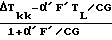

α' - коэффициент теплоотдачи с мениска металла, прогнозируют перегрев Δtkk на момент τk окончания подачи металла из ковша в металлоприемник и перегрев в металлоприемнике по зависимости

ΔTk=  (3) и, если Δ Tk менее допустимого по технологии значения минимального перегрева [ΔTk], увеличивают темп разгона вытягивания слитка: про ходу литья на рабочей скорости после достижения стационарного значения температуры металла в металлоприемнике Tстац и ее дальнейшего снижения со скоростью определяют скорость

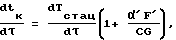

(3) и, если Δ Tk менее допустимого по технологии значения минимального перегрева [ΔTk], увеличивают темп разгона вытягивания слитка: про ходу литья на рабочей скорости после достижения стационарного значения температуры металла в металлоприемнике Tстац и ее дальнейшего снижения со скоростью определяют скорость  снижения температуры металла в ковше

снижения температуры металла в ковше  по математической зависимости

по математической зависимости  =

=  1+

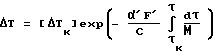

1+  (4) повторяют прогноз Δtkk и ΔTk на момент τk и, если Δ Tk менее [ΔTk], увеличивают рабочую скорость вытягивания слитка; прогнозируют перегрев металла в металлоприемнике на стадии его опорожнения в конце разливки по зависимости ΔT = (TL+ΔTk)exp

(4) повторяют прогноз Δtkk и ΔTk на момент τk и, если Δ Tk менее [ΔTk], увеличивают рабочую скорость вытягивания слитка; прогнозируют перегрев металла в металлоприемнике на стадии его опорожнения в конце разливки по зависимости ΔT = (TL+ΔTk)exp -

-

-TL (5) и, если величина Δ T менее (0,5-1,0) [ΔTk], увеличивают рабочую скорость вытягивания слитка, в противном случае оставляют скорость вытягивания без изменения.

-TL (5) и, если величина Δ T менее (0,5-1,0) [ΔTk], увеличивают рабочую скорость вытягивания слитка, в противном случае оставляют скорость вытягивания без изменения.

Отличительные признаки изобретения - расчет и прогноз температуры в ковше по температуре металлоприемника, прогноз температуры металла в металлоприемнике, корректировка прогноза по стационарному состоянию, регулирование темпа разгона вытягивания, введение ограничения на перегрев в металлоприемнике на стадии его опорожнения - отсутствуют в известных технических решениях, необходимы и достаточны для исключения перемерзания металлопровода, что свидетельствует о соответствии критерию "новизна" и "существенные отличия".

В основу предлагаемого способа управления положено рассмотрение теплового баланса металла в металлоприемнике. Плотность теплового потока в футеровку qф ЭВМ рассчитывают через температуры t1 и t2 в 2 точках футеровки с разностью по глубине от рабочей поверхности Δz:qф = λ (t1-t2)/Δz. Приход тепла осуществляется со струей металла из ковша, расход тепла - с выходным потоком, теплоотдачей в футеровку и излучением с поверхности расплава (мениска). Выражение для баланса имеет вид C (MΔT) = CΔtkG3-CΔTопqфF-αF′(ΔT+TL)

(MΔT) = CΔtkG3-CΔTопqфF-αF′(ΔT+TL)

(6) где Δ T и Δ tk - перегревы в металлоприемнике и ковше над температурой ликвидус;

Gз - массовая скорость заливки из ковша;

Gоп - массовая скорость опорожнения металлоприемника;

α' - средний в возможном интервале (0, ΔTмакс) коэффициент теплоотдачи излучением с открытого мениска, определяемый из соотношения α′ =  × εMe·5,67·-8 = 370

× εMe·5,67·-8 = 370

(7) при Δ Tмакс = 50оС, ε Me = 0,96.

Учитывая, что = G3-Gоп (8) получаем выражение для баланса

= G3-Gоп (8) получаем выражение для баланса

CM + CΔTG3= CΔtkG3-qфF-α′F′(ΔT+TL) (9)

+ CΔTG3= CΔtkG3-qфF-α′F′(ΔT+TL) (9)

Так как после заполнения металлоприемника по окончании заливки из ковша Gз=G, получаем следующую зависимость для Δtk

Δtk= M ·

·  + ΔT +

+ ΔT +  +

+  (10) что тождественно (2).

(10) что тождественно (2).

Эта зависимость позволяет определять Δtk как функцию Δ tk(τ), начиная с момента заполнения металлоприемника до окончания опорожнения ковша в момент τk. В ЭВМ поступает информация о величинах Т, G, t1, t2в виде зависимости от τ. После численного дифференцирования dT/dτ из зависимости (2) определяется текущий перегрев металла в ковше. Прогноз величины Δtkk = Δ tk(τk) устанавливается линейной экстраполяцией зависимости Δ tk(τ) на будуще время τk.

По ходу литья в связи с прогревом футеровки величина qф уменьшается до пренебрегаемо малых для баланса значений, при этом температура в металлоприемнике меняется слабо. Полагая, при этом qф -> 0 и d ΔT/dτ -> 0, из (10) следует, что

Δtk= ΔT+  (TL+ΔT)

(TL+ΔT)

(11) откуда вытекает справедливость выражения (3) для большого времени τk. Прогноз ΔTk, полученный на этапе разгона вытягивания, сравнивают с минимально допустимым по технологии значением перегрева [Δ Tk]. Если прогнозное значение меньше допустимого, увеличивают темп разгона для сокращения времени литья и, главное, быстрейшего прогноза футеровки металлоприемника за счет интенсивного движения расплава, при этом сокращаются общие тепловые потери металла, кроме того, растет прогноз стенок металлопровода движущимся расплавом.

В процессе литья вследствие действия противоположных тенденций: остывания металла в ковше и уменьшения теплоотдачи в футеровку металлоприемника, наступает момент выхода величины Т на стационарное максимальное значение и затем ее плавное снижение. Это означает, что в (II) величина ΔT является функцией времени ΔT(τ). Дифференцируя (II) по, получаем выражение (4). Используя результат дифференцирования dT/d τ ЭВМ определяют по (4) скорость остывания в ковше, что позволяет скорректировать выполненный ранее, на этапе разгона, прогноз перегревов Δ tkk и Δ Tk. Δ tkk определяется, исходя из текущего расчетного значения по (2) на этапе снижения Tстац по темпу остывания из (4). Повторный прогноз точнее первого, поскольку является более кратковременным (примерно в 2 раза), меньше погрешность определения dT/dτ, qф, исключается нелинейность падения температуры в ковше за счет прогрева его футеровки. Если новое прогнозное значение ΔTk < [ΔTk], увеличивают скорость литья для сокращения времени плавки и исключения промерзания металлопровода за счет увеличения скорости течения расплава в нем.

После окончания заливки из ковша в металлоприемник наступает стадия его опорожнения, при этом в балансе отсутствует приход тепла со струей из ковша, вследствие чего температура расплава ускоренно уменьшается. Из (9) следует, что при Gз = 0, qф -> 0 = -

= -  (TL+ΔT)

(TL+ΔT)

(12) откуда вытекает выражение

ln =

=

(13) как решение уравнения (12) с начальным условием ΔT(τk) = ΔTk.

Отсюда следует справедливость зависимости (5). Исходя из закона торможения вытягивания в конце литья M(τ) на ЭВМ по (5) рассчитывают ΔT вплоть до полного опорожнения металлоприемника, причем этот расчет выполняется на стадии заливки из ковша, после начала снижения Tстац., что позволяет воздействовать на тепловой режим литья рабочей скоростью вытягивания. Если ΔT < (0,5-1,0)[ΔTk] на стадии опорожнения, возможно перемерзание металлопровода и закозление части металла в металлоприемнике, поэтому увеличивают скорость литья, в противном случае оставляют без изменения. Большее значение допустимого предела Δ T относится к высокотеплопроводным металлопроводам малого диаметра, меньшее - к низкотемпературным большого диаметра. Увеличение рабочей скорости позволяет исключить перемерзание за счет роста величины Δ Tkпри сокращении времени литья.

Ниже приведены примеры реализации предлагаемого способа управления.

П р и м е р 1. Сталь Х18Н10 разливали на двухручьевой МНЛЗ горизонтального типа с двухсторонним вытягиванием со скоростью 2 м/мин в слитки сечением 50х50 мм. На кристаллизаторе установлен металлоприемник емкостью 1 т. Заливку производили из ковша емкостью 5 т. Разливку производили при следующих параметрах: температура в ковше t в начале заполнения металлоприемника (замер перед подачей на машину) 1530оС, уровень металла в металлоприемнике после заполнения и до начала опорожнения 500 мм, масса металла в металлоприемнике М = 1000 кг, TL = 1460оС, массовая скорость литья G = 780 кг/мин =13 кг/с, теплоемкость стали C = 720 Дж/кгx x град, площадь контакта металла с футеровкой металлоприемника при размерах сечения его полости 0,36х0,72 м F = 1,34 м2, площадь мениска металла в металлоприемнике F1 = 0,26 м2. После наполнения металлоприемника за 1,3 мин начали вытягивание слитков, при этом за 1 минуту вышли на скорость вытягивания 1 м/мин при стартовой скорости 0,2 м/мин. Температуру металла в металлоприемнике T измеряли термопарой ВР5/20, установленной около выходного отверстия в металлоприемнике. Тепловой поток в футеровке измеряют посредством двух термопар ВР5/20, установленных с разностью по глубине от рабочей поверхности 5 мм, вычисляя qф через разность из показаний t1 и t2 Δ tф= t1 - t2 по зависимости

qф=  ·1,8 где 1,8 - теплопроводность футеровки, Вт/м x x град. Информация с участков поступила в ЭВМ КТС-ЛИУС-2 сопряженную в сеть с IBM PC/AT. Измерение времени осуществляется таймером КТС-ЛИУС-2, который запускается при срабатывании датчика измерения T (начало заполнения металлоприемника).

·1,8 где 1,8 - теплопроводность футеровки, Вт/м x x град. Информация с участков поступила в ЭВМ КТС-ЛИУС-2 сопряженную в сеть с IBM PC/AT. Измерение времени осуществляется таймером КТС-ЛИУС-2, который запускается при срабатывании датчика измерения T (начало заполнения металлоприемника).

Перегрев металла в ковше определяется по зависимости

Δtк(τ) = T-1460+M ·

·  +

+  ·

·  +

+

где для 0 < τ ≅ 60. 1,3 М = 13 τ, далее М = 1000 кг.

При этом расчет производит персональная ЭВМ.

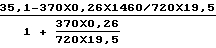

Расчет дал за 2,3 мин уменьшение Δtk с 57оС до 45оС, т.е. остывание металла в ковше со скоростью 5,2оС/мин, что для времени разливки τk=  = 6,4мин = 6,4 мин позволяет прогнозировать величину Δtkk на момент окончания подачи в металлоприемник

= 6,4мин = 6,4 мин позволяет прогнозировать величину Δtkk на момент окончания подачи в металлоприемник

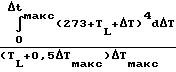

5,7 - 6,4 х 5,2 = 24оС, при этом перегрев в металлоприемнике

ΔTk=  = 9,5°C

= 9,5°C

Результат прогноза Δ Tk = 9,5оС выдан на дисплей.

Поскольку ΔTk < [ΔTk] = 10оС, оператор принял решение увеличить темп разгона с 0,8 м/мин2 до 1,2 м/мин2 и вышел на скорость вытягивания 2 м/мин еще через = 0,8 мин т. е. при τ = 1,3 + 1 + 0,8 = 3,1 мин. В этот момент прогноза по ΔTkувеличился до 12оС.

= 0,8 мин т. е. при τ = 1,3 + 1 + 0,8 = 3,1 мин. В этот момент прогноза по ΔTkувеличился до 12оС.

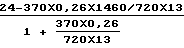

При τ = 2 мин температура в металлоприемнике Т вышла на стационарное значение Tстац = 1490оС и, начиная с момента τ = =3,5 мин, пошло снижение этой величины со скоростью 3оС/мин. Отсюда ЭВМ вычислила скорость снижения температуры в ковше

Проверочный прогноз дает:

Δtk = 57 - 5,2 x 2,3 - 3 (6,4-2,3) = 33oC

ΔTk=  = 18,4°C

= 18,4°C

Поскольку ΔTk< [ΔTk] = 10, скорость вытягивания оставили равной 2 м/мин.

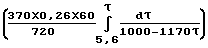

Далее ЭВМ произвела прогноз перегрева в металлоприемнике на стадии опорожнения его при отведенном ковше на интервале от 6,4 до 9 мин при уменьшении скорости литья до 1 м/мин и G до 390 кг/мин.

Δ T = (1460 + 18,4) exp  -1460

-1460

Прогноз дает снижение Δ T на 12оС до 6оС в течение 1 минуты, т.е. металлоприемник не успевает опорожниться полностью вследствие перемерзания металлопровода. В данной МНЛЗ применен металлопровод из сиалона с большой теплопроводностью около 20 Вт/м к и диаметром отверстия 30 мм, что обуславливает требование ΔT> >[ΔTk] и на стадии опорожнения металлоприемника.

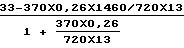

Оператор увеличил скорость вытягивания до 3 м/мин после τ = 4 мин, при этом в ковше осталось 1880 кг стали, и закончил перелив из ковша при τ = τk = 5,6 мин за счет увеличения G до 1170 кг/мин (19,5 кг/с).

Проверочный прогноз дает

Δtk = 57 - 5,2 x 2,3 - 3 (5,6 -2,3) = 35,1oC

ΔTk=  = 25,1°C

= 25,1°C

ΔT = (1460 + 2514) exp  -1460

-1460

Прогноз дает снижение ΔT на 10оС до 15оС и опорожнение металлоприемника осуществлено полностью, т.к. ΔT > [ΔTk].

П р и м е р 2. При всех условиях примера 1 металлопровод выполнен из боросила теплопроводностью 5 Вт/м.к., и опорожнять металлоприемник можно при ΔT > 0,5[ΔTk] = 5оС, поэтому после прогноза на снижение перегрева до 6оС скорость вытягивания не увеличили и успешно закончили разливку на скорости 2 м/мин.

П р и м е р 3. При всех условиях примера 2 прогноз на снижение перегрева при опорожнении составил 5оС. Успешно закончили разливку на скорости 2 м/мин.

П р и м е р 4. При всех условиях примера 1 прогноз на снижение перегрева и достигнутый перегрев при охлаждении -6оС. Разливку не ускорили и продолжали на скорости 2 м/мин. В металлоприемнике осталось 500 кг металла после перемерзания металлопровода.

П р и м е р 5. При всех условиях примера 2 прогноз на снижение перегрева при опорожнении составил 4оС, т.е. меньше 0,5[ΔTk]. Разливку не ускорили, и произошло закозление 500 кг металла в металлоприемнике.

Предложенный способ управления непрерывным горизонтальным литьем позволяет увеличить выход годного за счет исключения потерь металла в металлоприемнике при перемерзании металлопровода, что составляет до 5% от массы плавки, или до 0,5% от общего объема разливаемого на МНЛЗ металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ СЛИТКОВ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

SU1681455A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532679C1 |

| Способ автоматического управления процессом непрерывного литья слябов на машине непрерывного литья заготовок горизонтального типа с двусторонним вытягиванием | 1987 |

|

SU1496916A1 |

| Способ предотвращения повреждения кристаллизатора | 1988 |

|

SU1611564A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛОВ | 2007 |

|

RU2368456C2 |

| СПОСОБ КОНТРОЛЯ РАБОТЫ МЕТАЛЛОПРИЕМНИКА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ | 1990 |

|

SU1790092A1 |

| СПОСОБ ГОРИЗОНТАЛЬНОГО НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1992 |

|

RU2061577C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 1992 |

|

RU2033885C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СТАЛЬНЫХ ЗАГОТОВОК | 1992 |

|

RU2022692C1 |

| АГРЕГАТ ПОСЛЕДОВАТЕЛЬНОЙ ПЛАВКИ И РАЗЛИВКИ МЕТАЛЛОВ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК НА ЭТОМ АГРЕГАТЕ | 1996 |

|

RU2100726C1 |

Изобретение к металлургии, в частности, к непрерывному литью слитков. Способ предусматривает измерение времени от начала заполнения металлоприемника, плотности теплового потока в его футеровке, скорости вытягивания слитка и определение перегрева металла, поступающего из разливочного ковша.

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ, включающий измерение температуры металла в металлоприемнике T и регулирование скорости вытягивания слитка в зависимости от текущего значения T, отличающийся тем, что, с целью увеличения выхода годного за счет исключения перемерзания металлопровода, измеряют время от начала заполнения металлоприемника τ температуры t1 и t2 в двух точках футеровки с разностью по глубине от рабочей поверхности DZ рассчитывают плотность теплового потока в футеровке металлоприемника qф по математической зависимости

где λ - коэффициент теплопроводности футеровки,

после заполнения металлоприемника во время увеличения скорости вытягивания слитка от начальной до рабочей определяют перегрев поступающего из ковша металла по математической зависимости

где TL - константа, равная температуре ликвидуса стали;

G - массовая скорость литья;

M - масса металла в металлоприемнике;

C - константа, равная теплоемкости жидкого металла;

F' - площадь поверхности контакта металла с футеровкой металлоприемника;

F - площадь мениска металла в металлоприемнике;

α′ - коэффициент теплоотдачи с мениска металла,

прогнозируют перегрев Δtкк на момент τк окончания подачи металла из ковша в металлоприемник и перегрев в металлоприемнике по зависимости

и, если ΔTк менее допустимого по технологии значения минимального перегрева [ΔTк] увеличивают темп разгона вытягивания слитка, по ходу литья на рабочей скорости после достижения стационарного значения температуры металла в металлоприемнике Tстац и ее дальнейшего снижения со скоростью dTстац/dτ определяют скорость снижения температуры металла в ковше dtк/dτ по математической зависимости

повторяют прогноз перегрева Δtкк и ΔTк на момент τк и, если ΔTк< [ΔTк] увеличивают рабочую скорость вытягивания слитка, прогнозируют перегрев металла в металлоприемнике на стадии его опорожнения в конце разливки по математической зависимости

и, если величина ΔT<(0,5-1,0)[ΔTк] увеличивают рабочую скорость вытягивания слитка, в противном случае оставляют скорость вытягивания без изменения.

| Разливка стали на опытно-промышленной горизонтальной машине непрерывного литья заготовок | |||

| Технологическая инструкция | |||

| Переставная шейка для вала | 1921 |

|

SU309A1 |

| Карагандинский металлургический комбинат, г.Темиртау, 1988, с.17. | |||

Авторы

Даты

1995-01-09—Публикация

1990-04-12—Подача