Изобретение относится к области строительных материалов и может быть использовано при изготовлении ячеистых бетонов и газонаполненных материалов всех видов.

Известны способы получения ячеистых бетонов: пено-, газообразованием, воздухововлечением без и под давлением, вибровакуумированием и другие [1] - аналоги. Данные способы не позволяют получать ячеистые бетоны со средней плотностью менее 200 кг/м3; теплопроводность таких бетонов достаточно высока (так как она пропорциональна средней плотности бетона).

Кроме того, известные способы получения ячеистых бетонов достаточно сложны, требуют очень тонкого помола сырьевых компонентов до 5000-6000 см2/г, трехстадийной поризации сырьевой смеси (при мокром помоле песка, приготовлении алюминиевой суспензии и приготовлении ячеистобетонной смеси) и применения комплексной добавки ПАВ и интенсификаторов твердения [2] или перемешивания формовочной массы в смесителе под давлением воздуха до 0,7 МПа [3], или приготовления смеси при очень больших скоростях вращения рабочего вала смесителя [4, 5].

Известен также способ получения поризованного гипсобетона путем вспучивания свежеприготовленных гипсобетонных смесей без введения в них специальных порообразователей [6] - аналог. Недостатками этого способа являются большая средняя плотность и, соответственно, высокая теплопроводность получаемого материала.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения ячеистых бетонов путем вспучивания формовочной массы одновременным воздействием вибрации и вакуума 0,01-0,09 МПа в течение 3-20 минут [7] - прототип. Недостатками известного решения являются высокая средняя плотность и теплопроводность получаемого материала.

Задача изобретения - снижение средней плотности и теплопроводности ячеистых бетонов.

Для решения поставленной задачи в известном способе получения ячеистых бетонов, включающем одновременное воздействие на формовочную массу вибрации и вакуума 0,01-0,08 МПа в течение 3-20 минут, формовочную массу предварительно поризуют и выдерживают в течение 10-200 минут.

Поризацию производят для придания массе начальной пористой структуры. Выдержка формовочной массы в течение 10-200 минут обеспечивает ей оптимальную вязкость.

Основным условием максимального вспучивания формовочной смеси является соответствие ее вязкости режиму вибровакуумирования.

При выдержке формовочной массы менее 10 минут ее вязкость будет сравнительно мала для обеспечения наибольшего вспучивания, так как часть газа будет удаляться из смеси при вибровакуумировании. При выдержке формовочной массы свыше 200 минут вязкость оказывается слишком большой для наибольшего вспучивания при постоянном режиме вибровакуумирования.

Сущность изобретения заключается в создании оптимального режима дополнительного вспучивания вибровакуумированием предварительно поризованных и выдержанных формовочных смесей.

Сопоставительный анализ с прототипом показывает, что предлагаемый способ отличается от известного тем, что формовочную массу предварительно поризуют и выдерживают. Следовательно, заявленный способ соответствует критерию "новизна".

Предварительная поризация и последующая выдержка в течение 10-200 минут в патентной литературе не обнаружены, что позволяет сделать вывод о соответствии заявляемого решения критерию "изобретательский уровень".

Пример осуществления заявленного способа.

Экспериментальная проверка заявляемого способа проводилась в лабораторных условиях. Исходным сырьем для получения ячеистого бетона служили следующие материалы. В качестве вяжущего использовался портландцемент марки 500 Белгородского цементного завода, удовлетворяющий требованиям ГОСТ 10178-85. В качестве порообразователей применялись алюминиевая паста и ТЭАС. В опытах использовали воду, соответствующую ГОСТ 23732-85.

На быстроходной мешалке перемешивают в течение 2-3 минут цемент, подогретую воду и щелочь (NaOH - 1% Ц), затем вводят газообразователь (алюминиевая паста) и массу перемешивают еще 1-2 минуты, после чего укладывают в подогретую форму, где происходит предварительная поризация формовочной массы. Температура массы в момент заливки ее в форму 35-45oC при температуре формы 54-56oC.

Далее поризованную газобетонную смесь, средняя плотность которой составляет 828 кг/м3, выдерживают в течение 15 минут, а затем помещают в вакуумкамеру, надежно закрепленную на вибростоле. С помощью вакуумнасоса в камере создают заданный вакуум 0,05 МПа, контролируемый с помощью вакуумметра, а затем включают вибростол.

Таким образом, газобетонную смесь подвергают одновременному воздействию вакуума и вибрации, в результате чего происходит дополнительное вспучивание смеси; средняя плотность при этом снижается до 414 кг/м3. Затем вибрирование прекращают, а ячеистобетонную массу выдерживают в среде максимального вакуума до фиксации полученной структуры материала. В дальнейшем давление в камере повышают до атмосферного, после чего материал извлекают из камеры. Общая продолжительность вибровакуумирования составляет 3-20 минут.

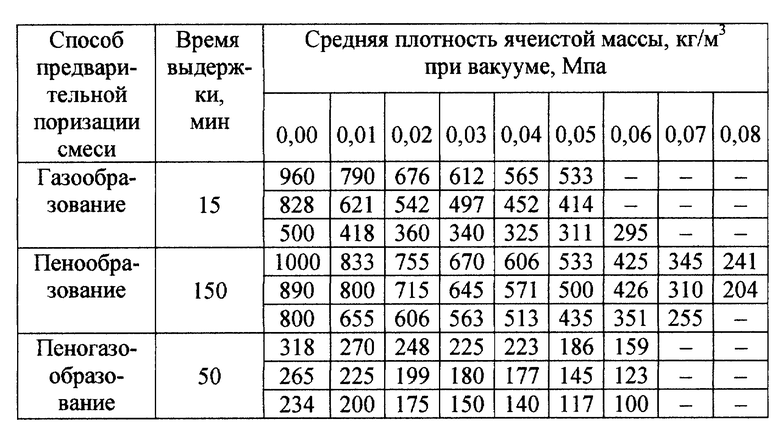

Обобщенные результаты экспериментов приведены в таблице.

Из таблицы видно, что средняя плотность предварительно поризованной и выдержанной ячеистобетонной смеси после одновременной вибрации и вакуумирования снижается.

Предлагаемый способ, в сравнении с прототипом, позволяет получать ячеистые бетоны с меньшей средней плотностью, а значит и теплопроводностью.

Источники информации

1. Горлов Ю.П. Технология теплоизоляционных и акустических материалов и изделий. - М.: Высшая школа, 1989. - с. 197.

2. Методические рекомендации по изготовлению высокоэффективного теплоизоляционного ячеистого бетона автоклавного твердения с объемной массой 200 кг/м3. - Киев, 1979. - с. 5-9.

3. Филиппов Е.В., Удачкин И.Б., Реутова О.И. Теплоизоляционный безавтоклавный пенобетон. - Строительные материалы, 1997, N 4, с. 2-4.

4. Ухова Т.А., Нагашибаев Г.К. Неавтоклавный поробетон для однослойных ограждающих конструкций. - Бетон и железобетон, 1997, N 5, с. 41-43.

5. Ресин В.И., Стрельбицкий В.П., Сахаров Г.П. Энерго- и материально эффективные ограждающие конструкции зданий. - Бетон и железобетон, 1997, N 6, с. 2-5.

6. А.с. СССР N 1357400, C 04 B 40/00, B 28 B 1/50, 1987.

7. А.с. СССР N 960140, C 04 B 15/02, 1982 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153483C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ | 1999 |

|

RU2166489C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2228264C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2035295C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 1995 |

|

RU2087451C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ЕЕ ВАРИАНТЫ) | 1993 |

|

RU2085541C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ САМОРАССЫПАЮЩЕГОСЯ КЛИНКЕРА | 1995 |

|

RU2085528C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИАЦИОННО-ЗАЩИТНОГО ЖАРОСТОЙКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2202132C2 |

| СПОСОБ ОТЖИГА СТЕКЛА | 1997 |

|

RU2151108C1 |

| СПОСОБ АКТИВАЦИИ ЗАПОЛНИТЕЛЯ ПРИ ИЗГОТОВЛЕНИИ БЕТОННОЙ СМЕСИ | 1994 |

|

RU2087442C1 |

Изобретение относится к строительным материалам и может быть использовано при изготовлении ячеистых бетонов и газонаполненных материалов всех видов. Техническим результатом является снижение средней плотности и теплопроводности ячеистых бетонов. В способе получения ячеистых бетонов, включающем одновременное воздействие на формовочную массу вибрации и вакуума 0,01-0,08 МПа в течение 3-20 мин, производят предварительную поризацию и выдержку в течение 10-200 мин. 1 табл.

Способ получения ячеистых бетонов путем одновременного воздействия на формовочную массу вибрации и вакуума 0,01-0,06 МПА в течение 3-20 мин, отличающийся тем, что формовочную массу предварительно поризуют и выдерживают в течение 10-200 мин.

| Способ приготовления ячеистобетонной смеси | 1980 |

|

SU960140A1 |

| Способ изготовления ячеистых гипсобетонных изделий | 1986 |

|

SU1357400A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2035295C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2078687C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОННОЙ СМЕСИ | 1994 |

|

RU2095333C1 |

| GB 1474911 A, 25.05.77 | |||

| DE 2003188 A, 28.09.72. | |||

Авторы

Даты

1999-09-20—Публикация

1998-05-07—Подача