Изобретение относится к области строительных материалов и может быть использовано при изготовлении ячеистобетонных изделий и конструкций.

Известна технология изготовления ячеистобетонных изделий с использованием следующих способов формирования пористой структуры: пено-, газообразование, воздухововлечение без и под давлением и другие (см. Ю.П.Горлов и др. Технология теплоизоляционных материалов. М.: Стройиздат, 1980 г. - 399 с.) - аналог.

Недостатками известной технологии являются сложность и строгое соблюдение технологических режимов производства, что не всегда выполнимо на предприятиях.

Наиболее близким аналогом является способ изготовления ячеистобетонных изделий, включающий подачу, дозирование и перемешивание сырьевых компонентов без подогрева, выдачу формовочной смеси в неподогретую форму и без выдержки совмещение формирования пористой структуры и тепловлажностной обработки при атмосферном или избыточном давлении (авторское свидетельство СССР N 1715786, 1992).

Недостатками этой технологии являются как сложность и большая продолжительность технологического процесса, так и сравнительно высокая средняя плотность и низкая прочность ячеистого бетона.

Задачей изобретения является упрощение технологии, сокращение технологического цикла, снижение средней плотности и повышение прочности ячеистого бетона.

Поставленная задача решается тем, что в способе изготовления ячеистобетонных изделий, включающем подачу сырьевых компонентов без подогрева, их дозирование и перемешивание, выдачу формовочной смеси в неподогретую форму и без выдержки совмещение формирования пористой структуры и тепловлажностной обработки при атмосферном давлении или при избыточном давлении, тепловлажностную обработку проводят при атмосферном давлении со скоростью нагрева 40 и 80oC в час до 60 - 100oC, а при избыточном давлении - со скоростью подъема давления 0,67 МПа в час до 0,05 - 1 МПа.

Подача сырьевых компонентов без подогрева, выдача формовочной смеси в неподогретую форму и без выдержки совместное формирование пористой структуры и тепловлажностной обработки упрощают режим производства, сокращают технологический цикл при одновременном снижении средней плотности и повышении прочности ячеистого бетона.

Сущность предлагаемого способа заключается в обеспечении одновременного выполнения процесса формирования пористой структуры материала и его тепловлажностной обработки по определенному режиму, что создает благоприятные условия для наиболее полного использования потенциальных возможностей порообразователя и формирования структуры материала без внутренних напряжений.

Примеры конкретного выполнения,

В опытах применялись: портландцемент марки ПЦ 500 ДО Белгородского цементного завода, удовлетворяющий требованиям ГОСТ 10178; известь с активностью 80% Белгородского комбината строительных материалов, отвечающая ГОСТ 9179; песок, ГОСТ 8736; поверхностно-активное вещество - ЛСТ, ОСТ 13-183-83; пенообразователь; алюминиевая пудра, ГОСТ 5994; вода, ГОСТ 23732-85.

Образцы изготавливались по известному и предлагаемому способам.

Известный способ (CH-277-80). При приготовлении газобетонной смеси вода подогревалась до 90oC, все компоненты отвешивались на электронных весах и тщательно перемешивались в лабораторном смесителе в течение 2 минут, затем в смесь с температурой 38 - 40oC вводилась алюминиевая пудра, она повторно перемешивалась еще 2 минуты и подавалась в предварительно подогретую до 40oC форму, где выдерживалась 120 минут, а затем образцы пропаривались в лабораторной камере при атмосферном давлении энергоносителя по режиму: 3 + 6 + 2 ч при Тmax o = 80oC.

Другая газобетонная смесь приготавливалась точно так же, но выдерживалась в подогретой форме 140 минут, а затем кубы подвергались запарке в автоклаве по режиму: 1,5 + 4 + 1,5 ч при давлении пара 1 МПа. Пенобетонная смесь приготавливалась также по CH-277-80. Все компоненты отвешивались на электронных весах. Параллельно перемешивался раствор в течение 3-х минут и взбивалась пена, затем они совместно перемешивались в лабораторном смесителе 3 минуты. Пенобетонная масса заливалась в неподогретые формы и выдерживалась в них 9 - 10 часов, после чего кубы запаривались в автоклаве по режиму: 1,5 + 4 + 1,5 ч при максимальном давлении пара 1 МПа.

Предлагаемый способ. При приготовлении газобетонной смеси все компоненты с температурой лаборатории (15 - 18oC) отвешивались на электронных весах, одновременно и однократно перемешивались в лабораторном смесителе в течение 5 минут, после чего смесь подавалась в неподогретые формы и без выдержки подвергалась пропарке в лабораторной камере при атмосферном давлении пара по режиму: Tmax o = 80oC и скорость нагрева 40oC и 80oC в час при общей продолжительности термообработки 12 часов.

Другая газобетонная смесь приготавливалась точно так же, помещалась в неподогретую форму и без выдержки подвергалась воздействию пара под давлением 0,05 - 1 МПа в течение 10 - 60 минут после подъема давления с последующим запариванием в автоклаве по режиму: 1,5 + 4 + 1,5 ч при максимальном давлений пара 1 МПа. Пенобетонная смесь приготавливалась точно так, как описано выше, но после заливки ее в неподогретые формы без выдержки запаривалась по режиму: 1,5 + 4 + 1,5 ч при максимальном давлении пара 1 МПа.

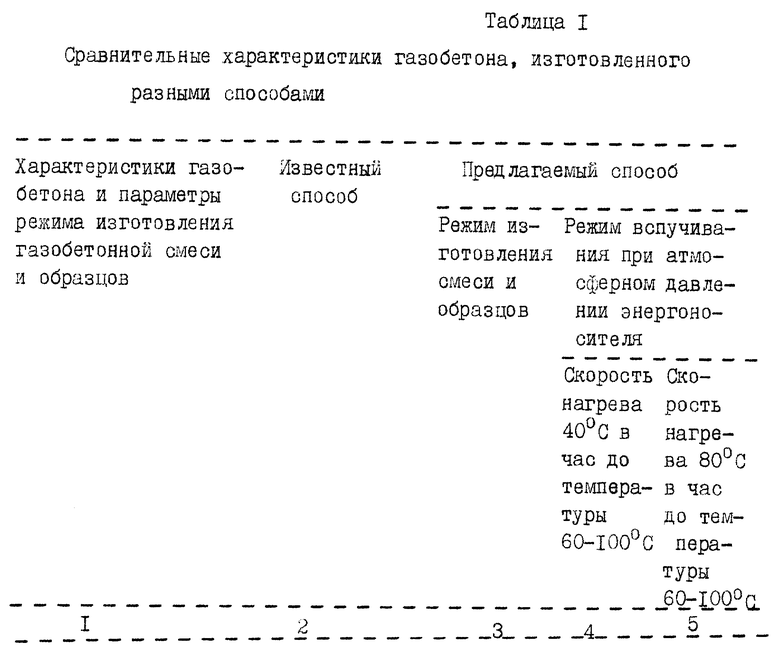

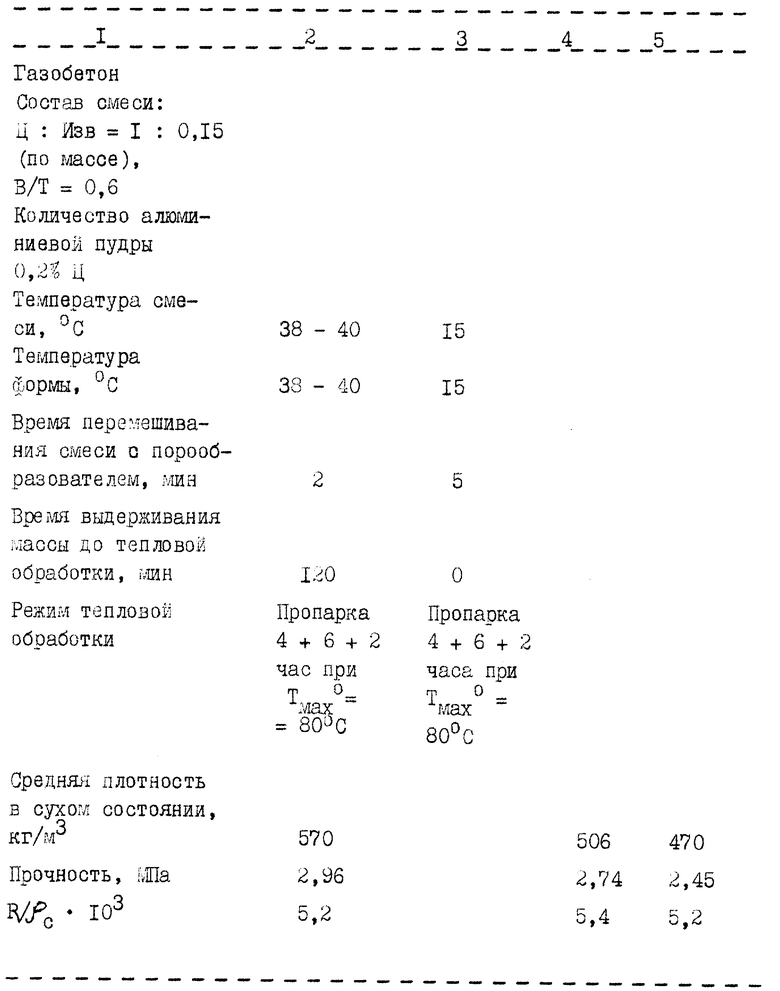

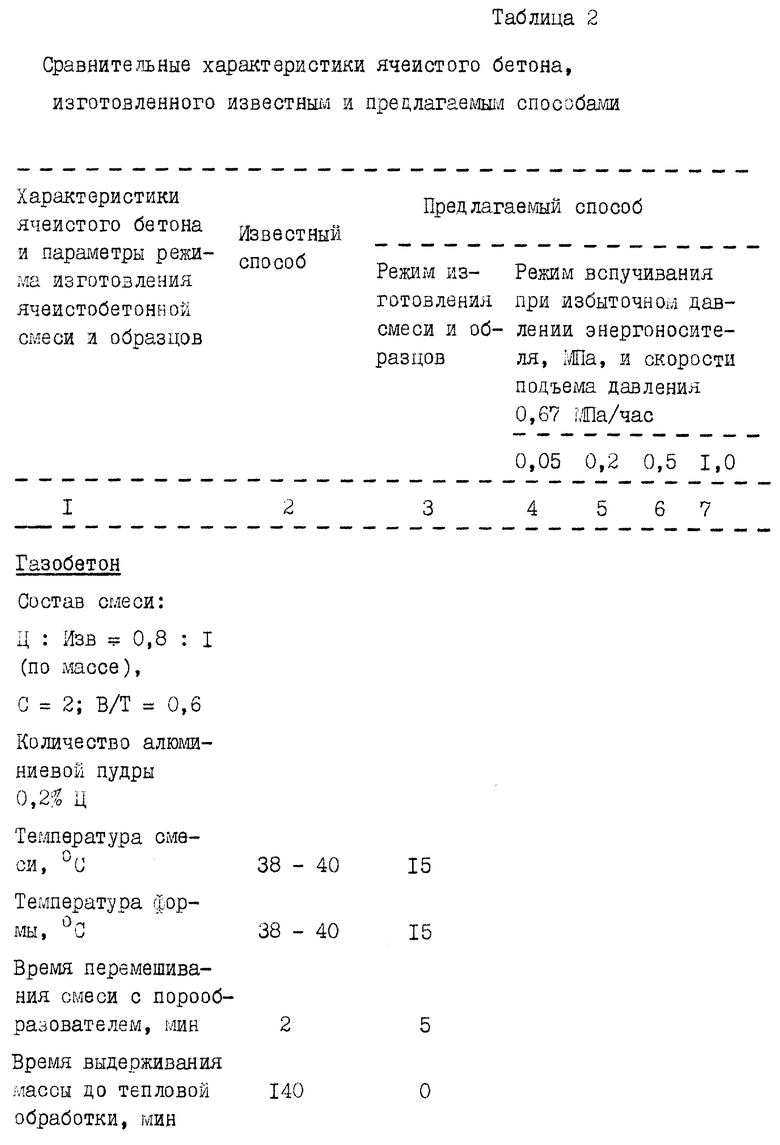

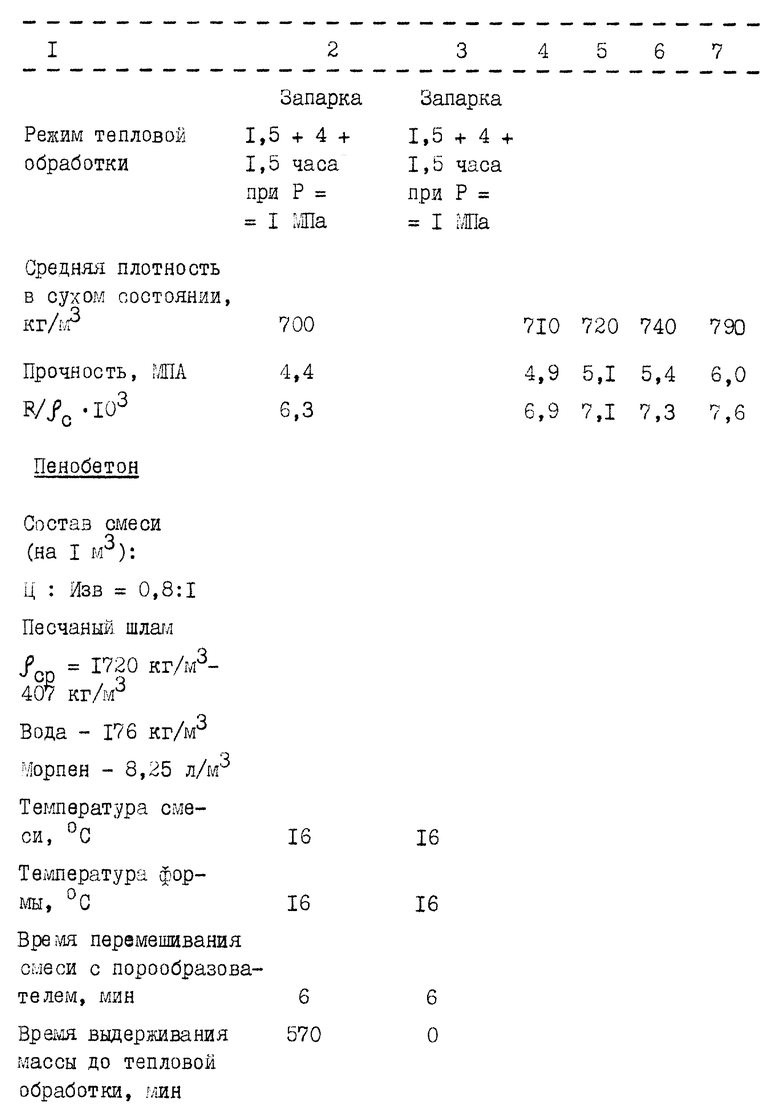

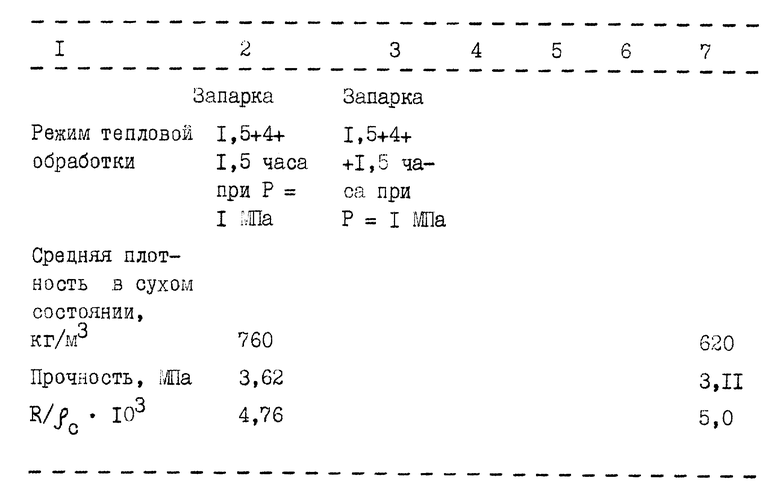

Результаты экспериментов представлены в табл. 1 и 2.

Предлагаемый способ позволяет снизить среднюю плотность газобетона с 570 до 470 кг/м3, пенобетона с 760 до 620 кг/м3 при одновременном повышении коэффициента конструктивного качества.

Использование предлагаемого способа изготовления ячеистобетонных изделий существенно упрощает и сокращает технологический процесс, позволяет снижать среднюю плотность, повышать прочность материала. При этом не требуется никаких дополнительных финансовых затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2228264C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЯЧЕИСТЫХ БЕТОНОВ | 1998 |

|

RU2137600C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ | 1999 |

|

RU2166489C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОБЖИГОВЫХ ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА ОСНОВЕ КВАРЦЕВЫХ ПЕСКОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2205810C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2123990C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 1995 |

|

RU2087451C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ САМОРАССЫПАЮЩЕГОСЯ КЛИНКЕРА | 1995 |

|

RU2085528C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2081092C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ЕЕ ВАРИАНТЫ) | 1993 |

|

RU2085541C1 |

| СОЛИ ПРОИЗВОДНЫЕ КАПРОЛАКТАМА КАК МОДИФИКАТОРЫ ГЛИН | 1996 |

|

RU2129109C1 |

Способ относится к области строительных материалов и может быть использован при изготовлении ячеистобетонных изделий и конструкций. Техническим результатом является снижение средней плотности ячеистого бетона, упрощение режима производства, сокращение технологического цикла. В способе изготовления ячеистобетонных изделий, включающем подачу сырьевых компонентов без подогрева, их дозирование и перемешивание, выдачу формовочной смеси в неподгретую форму и без выдерживания совмещение формирования пористой структуры и тепловлажностной обработки при атмосферном или избыточном давлении, тепловлажностную обработку проводят при атмосферном давлении - со скоростью нагрева 40 и 80oС в час до 60 - 100oС, а при избыточном давлении - со скоростью подъема давления 0,67 МПа в час до 0,05 - 1 МПа. 2 табл.

Способ изготовления ячеистобетонных изделий, включающий подачу сырьевых компонентов без подогрева, их дозирование и перемешивание, выдачу формовочной смеси в неподогретую форму и без выдержки совмещение формирования пористой структуры и тепловлажностной обработки при атмосферном давлении или при избыточном давлении, отличающийся тем, что тепловлажностную обработку проводят при атмосферном давлении со скоростью нагрева 40 и 80oC в час до 60 - 100oC, а при избыточном давлении - со скоростью подъема давления 0,67 МПа в час до 0,05 - 1 МПа.

| Способ изготовления изделий из ячеистого золобетона | 1989 |

|

SU1715786A1 |

| СПОСОБ БЕЗАВТОКЛАВНОГО ИЗГОТОВЛЕНИЯ ПЕНОБЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2067569C1 |

| Способ изготовления изделий из ячеистого бетона | 1979 |

|

SU893533A1 |

| СПОСОБ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ ИЗДЕ'ЛИЙ *!*'?*;*^*"*'^l^A _. ИЗ ЯЧЕИСТОГО БЕТОНА И ДРУГИХ ВИДОВ БЕТОНОВ | 0 |

|

SU250694A1 |

| Способ изготовления легкобетонных изделий | 1985 |

|

SU1337371A1 |

| DE 4316307 A1, 17.11.1994 | |||

| DE 4109733 A1, 01.10.1992 | |||

| US 3600481 A, 17.08.1971. | |||

Авторы

Даты

2000-07-27—Публикация

1998-06-15—Подача