Изобретение относится к получению заливочных композиций на основе эпоксидных диановых смол, содержащих ангидридный отвердитель, и может быть использовано для влагозащиты изделий электронной техники, например конденсаторов.

Одним из наиболее распространенных дефектов, наблюдаемых при получении, эксплуатации и хранении изделий электронной техники, является ненадежность полимерного изоляционного слоя, что приводит к снижению электрофизических параметров изделия. Для предотвращения отслаивания заливочной эпоксидной композиции от конструкционного элемента необходимо улучшение таких физико-механических характеристик, как адгезионная прочность и внутренние напряжения.

Известно, что увеличение адгезионной прочности и снижение внутренних напряжений в залитых конструкциях чаще всего достигается за счет выбора состава эпоксидного полимера: введением наполнителей, ПАВ, пластификаторов и других добавок [1, 2] В качестве добавок используются тиоглицидиловые эфиры, кремнийорганический каучук, эфиры жирных кислот и их производные и т.д. Однако применение данных соединений во многих случаях меняет весь комплекс физико-механических и электрофизических свойств композиций. Применение дисперсных наполнителей позволяет снизить внутренние напряжения и повысить адгезионную прочность на 15-25% но при этом наблюдается ухудшение реологических и механических свойств эпоксидной композиции и снижение электрофизических параметров изделия. Аналогичные изменения происходят и при использовании различных пластификаторов и других соединений. Кроме того, при модификации заливочных композиций возникают и технологические трудности, связанные с изменением режимов отверждения, регулированием концентрации инициатора или ускорителя процесса сшивки и т.д.

Ближайшим техническим решением к изобретению является заливочная композиция, включающая эпоксидную диановую смолу, отвердитель изометилтетрагидрофталевый ангидрид, аминный ускоритель диметиламин, и смешанный наполнитель, содержащий тальк, слюду и пигмент [3]

Композиция также имеет недостаточную адгезионную прочность и значительные внутренние напряжения.

Задачей изобретения является создание заливочной эпоксидной композиции с высокими физико-механическими характеристиками при сохранении электрофизических параметров.

Поставленную задачу решает эпоксидная заливочная композиция, включающая мас.ч.

Эпоксидная диановая смола 100

Изо-метилтетрагидро- фталевый ангидрид 80-100

Олеатсебацинат- N,N-диэтиламин-3-бут- оксипропанол-2 2,0-2,5

Смешанный напол-

нитель состава, мас.

тальк 47,4-47,5; слюда

47,4-47,5; аэросил 4,6-4,7; титан 0,3-0,5 2,1-31,5

Получение титансодержащего смешанного наполнителя осуществляют попеременной обработкой его поверхности парами четыреххлористого титана и воды. При этом поверхность наполнителя покрывается равномерным титанкислородным слоем, химически связанным с каждой частицей наполнителя.

Для приготовления заливочных композиций были использованы следующие реактивы:

Эпоксидная ди- ановая смола ГОСТ 10587-84

изо-Метилтетра-

гидрофталевый ангидрид ТУ 6-09-3321-73

Олеатсебацинат-

N,N-диэтиламин-

3-бутоксипро- панол-2 ТУ 6-10-25-90 Тальк молотый ТУ 21-25-159-75 Слюда молотая ТУ 21-25-23-75 Аэросил ГОСТ 14922-77

Четыреххлористый титан ГОСТ 17629-72

П р и м е р 1. 25 мас.ч. модифицированного смешанного наполнителя, в состав которого входят, мас. тальк молотый 47,5; слюда 47,4; аэросил 4,6 и титан 0,5, вводят в композицию, содержащую 100 мас.ч. эпоксидной диановой смолы, 80 мас.ч. изо-метилтетрагидрофталевого ангидрида, 2 мас.ч. олеатсебацинат-N, N-диэтиламин-3-буток-сипропанола-2, тщательно перемешивают и отверждают при температуре 125±5оС в течение 6 ч. Для полученных образцов определяют их физико-механические характеристики адгезионную прочность к стальной проволоке и внутренние напряжения при 20 и -60оС.

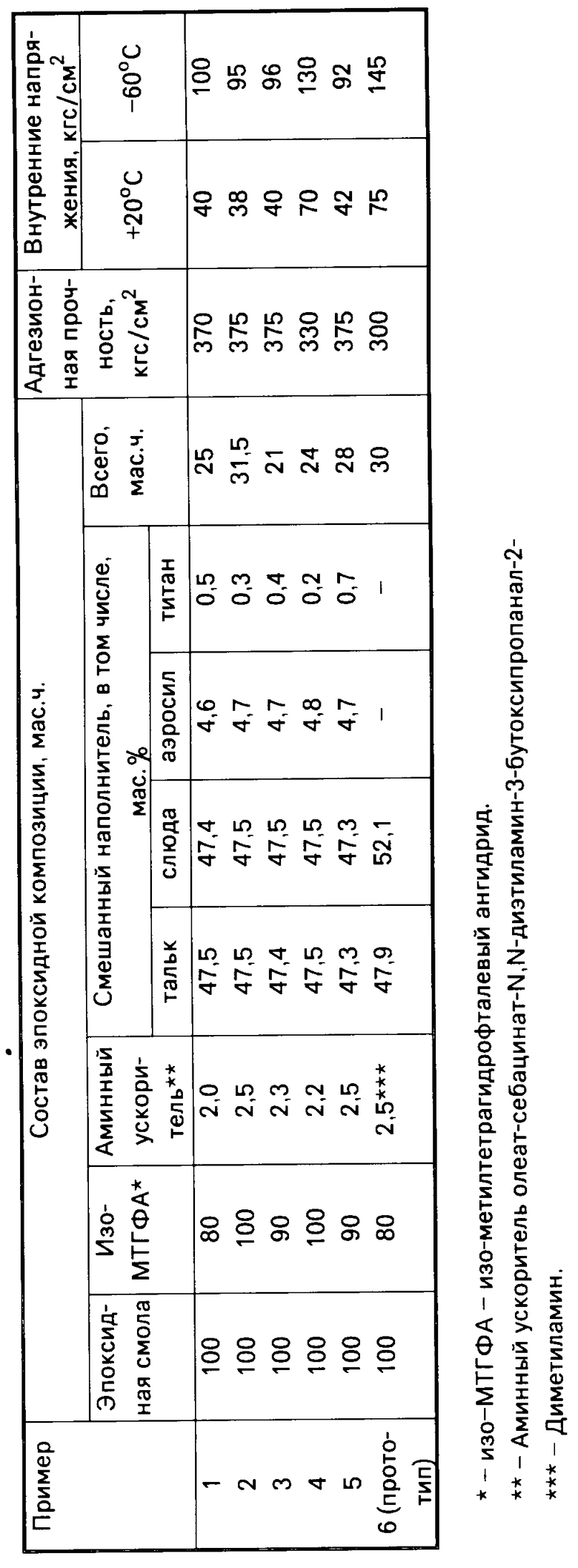

В таблице представлены результаты определения физико-механических характеристик эпоксидных заливочных композиций различного состава, полученных аналогично примеру 1.

Выбор требуемого содержания титана в наполнителе определяется физико-механическими характеристиками заливочной композиции. Химический состав титансодержащего ингредиента (содержание титана (IV) в наполнителе) определялся после извлечения его в жидкую фазу раствором 2NH2SO4 фотокалориметрическим методом при λ410 нм. Метод основан на образовании комплекса желтого цвета титансодержащего соединения с Н2О2 в присутствии 1,5-5,0 NH2SO4. Содержание титана в наполнителе меньше 0,3 мас. практически не влияет на физико-механические характеристики композиции. Повышение содержания титана (выше 0,5 мас. ) не способствует дальнейшему увеличению адгезионной прочности и снижению внутренних напряжений полимера.

Как видно из данных таблицы, использование в эпоксидной заливочной композиции титансодержащего смешанного наполнителя (содержание титана 0,3-0,5 мас. ) приводит к снижению в 1,5-2 раза внутренних напряжений и к повышению на 15% адгезионной прочности полимера к стальной проволоке. Следует отметить, что электрофизические характеристики модифицированных композиций (электрическое сопротивление и тангенс угла диэлектрических потерь, измеренных при 20 и 155оС, а также после воздействия тропической влажности в течение 56 сут) остаются на уровне исходных образцов. Изобретение может найти применение для создания изоляционных влагоустойчивых заливочных покрытий с повышенными физико-механическими характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1992 |

|

RU2041906C1 |

| Заливочная композиция | 1990 |

|

SU1775431A1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1990 |

|

RU1750214C |

| ЭПОКСИДНЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 1992 |

|

RU2036948C1 |

| ВЛАГОЗАЩИТНЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 1990 |

|

RU1786819C |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2044349C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2222557C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2285027C1 |

| Композиция для антикоррозионного покрытия | 1990 |

|

SU1808000A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИКАУЧУКОВОЙ КОМПОЗИЦИИ | 1992 |

|

RU2063336C1 |

Использование: для влагозащиты изделий электронной техники, например конденсаторов. Сущность изобретения: заливочная композиция включает, мас. ч. : эпоксидная диановая смола 100; изо-метилтетрагидрофталевый ангидрид 80-100; олеатсебацинат-N, N-диэтиламин-3-бутоксипропанол-2 2,0-2,5; смешанный наполнитель 21,0-31,5 сотава, мас.%: тальк 47,4-47,5; слюда 47,4-47,5; аэросил 4,6-4,7; титан 0,3-0,5. Композиция обладает высокими физико-механическими характеристиками при сохранении электрофизических параметров. 1 табл.

ЭПОКСИДНАЯ ЗАЛИВОЧНАЯ КОМПОЗИЦИЯ, включающая эпоксидную диановую смолу, отвердитель изометилтетрагидрофталевый ангидрид, аминный ускоритель и смешанный наполнитель, содержащий тальк, слюду, отличающаяся тем, что в качестве аминного ускорителя она содержит олеатсебацинат-N, N-диэтиламин-3-бутоксипропанол-2, в качестве смешанного наполнителя - наполнитель состава, мас.

Тальк 47,4 47,5

Слюда 47,4 47,5

Аэросил 4,6 4,7

Титан 0,3 0,5

при следующем соотношении компонентов, мас.ч.

Эпоксидная диановая смола 100

Изометилтетрагидрофталевый ангидрид 80 100

Олеатсебацинат-N, N-диэтиламин-3-бутокси-пропанол-2 2,0 2,5

Смешанный наполнитель 21,0 31,5

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Компаунды эпоксидные, разрешенные к применению в изделиях электронной техники. | |||

Авторы

Даты

1995-05-20—Публикация

1992-04-21—Подача