Изобретение относится к пищевой промышленности, в частности к способам получения маргаринов.

Известны способы получения маргарина, включающие дозирование рецептурных компонентов: жировой основы, водно-молочной фазы, красителя, эмульгатора и витаминов, их смешивание, эмульгирование, переохлаждение и кристаллизацию (Тютюнников Б.Н. и др. Технология переработки жиров. М. Пищепромиздат, 1970, с. 275-356). В качестве эмульгаторов в данных способах применяются эмульгатор марки Т-1, представляющий собой смесь моно- и диглицеридов; эмульгатор марки МГ моноглицериды и эмульгатор марки МГД-моноглицериды дистиллированные.

Наиболее близким к предлагаемому является способ получения маргарина, включающий дозирование рецептурных компонентов: жировой основы и водно-молочной фазы, красителя, эмульгатора и витаминов, их смешивание, эмульгирование, переохлаждение и кристаллизацию или декристаллизацию. В качестве эмульгаторов применяют эмульгатор Т-Ф, который представляет собой смесь эмульгатора Т-1 и фосфатидных концентратов в соотношении 3:1 (Арутюнян Н.С. и др. Технология переработки жиров. М. Агропромиздат, 1985, с. 184-185; с. 193-201; с. 351-353).

Существующий способ имеет следующие недостатки:

не позволяет получать маргарин с высокой стабильностью к окислению при хранении;

не позволяет получать высокостойкую маргариновую эмульсию, что повышает разбрызгиваемость маргарина, а также снижает срок его хранения, что является наиболее значительным при производстве наливных, низкокалорийных материалов с содержанием жира 60,25%

высокая себестоимость маргарина за счет использования дорогостоящего эмульгатора Т-1. Получение такого эмульгатора требует специальных дорогостоящих технологических линий. Кроме того, для получения Т-1 необходимо специально подготовленное сырье дистиллированный динамитный глицерин и дистиллированный концентрат стеариновой кислоты.

Целью изобретения является повышение качества маргарина и снижение его себестоимости. Поставленная цель достигается тем, что в качестве эмульгатора используют фосфатидный концентрат с содержанием олеиновой кислоты 55-80%

Положительный эффект в результате применения в качестве эмульгатора фосфатидного концентрата, в составе которого содержится 55-80% олеиновой кислоты, заключается в следующем.

На единице площади поверхности границы раздела фаз жировая основа водно-молочная фаза в маргариновой эмульсии ориентируется в 2 раза больше молекул фосфатидного концентрата указанного состава по сравнению с эмульгатором Т-1. Это в свою очередь в 4 раза снижает межфазное натяжение на границе фаз, что способствует получению высокостабильной эмульсии маргарина. Кроме того, для наливных маргаринов на 30-40% увеличивается доля частиц эмульсии размером 5 мкм по сравнению с долей таких частиц с применением в качестве эмульгатора Т-Ф.

Следует отметить, что установлена более высокая устойчивость к окислению маргаринов, полученных по предлагаемому способу, при хранении, так как установлена значительная антиокислительная способность фосфатидных концентратов, содержащих 55-80% олеиновой кислоты, по сравнению с эмульгатором Т-Ф.

Совокупность указанных факторов позволяет повысить качество маргарина за счет повышения стойкости маргариновой эмульсии, снижения ее разбрызгиваемости и снижения окислительной порчи маргарина.

П р и м е р 1. Для получения 1 т маргарина "Кубанский" смешивают 410 кг саломаса марки М1; 406,2 кг высокоолеинового масла; 2,0 кг красителя; 87,5 кг молока; 3 кг сахара, 3 кг соли; 75 кг ароматизатора; 100 г препарата витамина А и 86,8 кг воды, в качестве эмульгатора вводят 1,5 кг фосфатидных концентратов, содержащих 55% олеиновой кислоты.

Полученную смесь подвергают эмульгированию, переохлаждению и кристаллизации.

Параллельно получают маргарин по способу-прототипу.

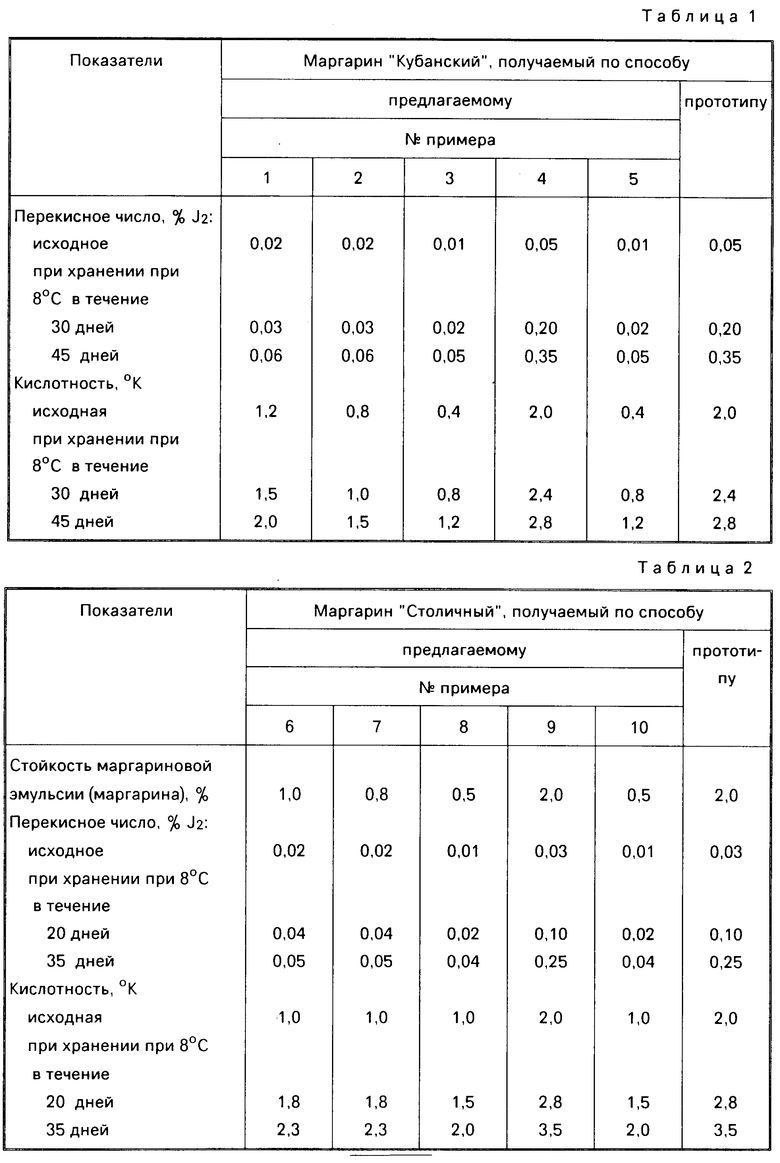

Качественные показатели маргарина приведены в табл. 1.

Как видно из табл. 1, перекисное число и кислотность маргарина при хранении его в течение 45 дн. увеличиваются соответственно на 0,04% J2 и на 0,8оК (в способе-прототипе на 0,30% J2 и на 0,8оК), т.е. происходит увеличение стойкости маргарина к окислению при повышении его качества (исходное перекисное число 0,02% J2 и исходная кислотность 1,2оК против 0,05% J2 и 2,0оК в способе-прототипе).

П р и м е р 2. Способ осуществляют как в примере 1, но в качестве эмульгатора используют фосфатидный концентрат, содержащий 70% олеиновой кислоты.

Параллельно получают маргарин по способу-прототипу.

Качественные показатели маргарина приведены в табл. 1.

Как видно из табл. 1, перекисное число и кислотность маргарина при его хранении в течение 45 дн увеличиваются соответственно на 0,04% J2 и на 0,7оК (в способе-прототипе на 0,30% J2 и на 0,8оК), т.е. происходит увеличение стойкости маргарина к окислению при повышении его качества (исходное перекисное число 0,02% J2 и исходная кислотность 0,8оК против 0,05% J2 и 2,0оК в способе-прототипе).

П р и м е р 3. Способ осуществляют как в примере 1, но в качестве эмульгатора используют фосфатидный концентрат, содержащий 80% олеиновой кислоты.

Параллельно получают маргарин по способу-прототипу.

Качественные показатели маргарина приведены в табл. 1.

Как видно из табл. 1, перекисное число и кислотность маргарина при его хранении в течение 45 дн увеличиваются соответственно на 0,04% J2 и на 0,8оК (в способе-прототипе на 0,30% J2 и на 0,8оК), т.е. происходит увеличение стойкости маргарина к окислению при повышении его качества (исходное перекисное число 0,01% J2 и исходная кислотность 0,4оК против 0,05% J2 и 2,0оК в способе-прототипе).

В примерах 4 и 5 приводятся данные об осуществлении предлагаемого способа за граничными значениями параметра.

П р и м е р 4. Способ осуществляют как в примере 1, но в качестве эмульгатора используют фосфатидный концентрат, содержащие 50% олеиновой кислоты.

Параллельно получают маргарин по способу-прототипу.

Качественные показатели маргарина приведены в табл. 1.

П р и м е р 5. Способ осуществляют как в примере 1, но в качестве эмульгатора используют фосфатидный концентрат, содержащий 85% олеиновой кислоты.

Параллельно получают маргарин по способу-прототипу.

Качественные показатели маргарина приведены в табл. 1.

Как видно из табл. 1, показатели качества маргарина, полученного по заграничным значениям параметра, не отличаются от показателей качества маргарина, полученного по способу-прототипу, или не превосходят показатели маргарина, полученного по верхнему пределу предлагаемого параметра.

П р и м е р 6. Для получения 1 т мягкого маргарина "Столичный" смешивают 140 кг саломаса марки М 1 (Тпл 31-34оС, Тв 160-320 г/см); 100,0 кг саломаса марки М 1 (Тпл 34-36оС, Тв 350-450 г/см); 262,35 кг подсолнечного масла; 90,0 кг кокосового масла; 3,5 кг пищевого красителя; 5,0 кг соли; 0,15 кг лимонной кислоты, 390,0 кг воды и 9,0 кг фосфатидного концентрата, содержащего 55% олеиновой кислоты. Полученную смесь подвергают эмульгированию, переохлаждению и декристаллизации.

Параллельно получают мягкий маргарин "Столичный" по способу-прототипа.

Качественные показатели маргарина приведены в табл. 2.

Как видно из табл. 2, перекисное число и кислотность маргарина при его хранении в течение 35 дн. увеличиваются соответственно на 0,03% J2 и на 1,3оК (в способе-прототипе на 0,22% J2 и на 1,5оК), т.е. происходит увеличение стойкости маргарина к окислению при повышении его качества (исходное перекисное число 0,02% J2 и исходная кислотность 1,0оК против 0,03% J2 и 2,0оК в способе-прототипе). Кроме того, увеличивается стойкость маргариновой эмульсии (1,0% против 2,0% в способе-прототипе).

П р и м е р 7. Способ осуществляют как в примере 6, но в качестве эмульгатора используют фосфатидный концентрат, содержащий 65% олеиновой кислоты.

Параллельно получают маргарин по способу-прототипу.

Качественные показатели маргарина приведены в табл. 2.

Как видно из табл. 2, перекисное число и кислотность маргарина при его хранении в течение 35 дн. увеличиваются соответственно на 0,03% J2 и на 1,3оК (в способе-прототипе соответственно на 0,22% J2 и на 1,5оК), т.е. происходит увеличение стойкости маргарина к окислению при повышении его качества (исходное перекисное число 0,02% J2 и исходная кислотность 1,0оК против 0,03% J2 и 2,0оК в способе-прототипе). Кроме того, увеличивается стойкость маргариновой эмульсии (0,8% против 2,0% в способе-прототипе).

П р и м е р 8. Способ осуществляют как в примере 6, но в качестве эмульгатора используют фосфатидный концентрат, содержащий 80% олеиновой кислоты.

Параллельно получают маргарин по способу-прототипу.

Качественные показатели маргарина приведены в табл. 2.

Как видно из табл. 2, перекисное число и кислотность маргарина при его хранении в течение 35 дн. увеличиваются соответственно на 0,03% J2 и на 1,0оК (в способе-прототипе соответственно на 0,22% J2 и на 1,5оК), т.е. происходит увеличение стойкости маргарина к окислению при повышении его качества (исходное перекисное число 0,01% J2 и исходная кислотность 1,0оК против 0,03% J2 и 2,0оК в способе-прототипе). Кроме того, увеличивается стойкость маргариновой эмульсии (0,5% против 2,0% в способе-прототипе).

В примерах 9 и 10 приводятся данные об осуществлении предлагаемого способа за граничными значениями параметра.

П р и м е р 9. Способ осуществляют как в примере 6, но в качестве эмульгатора используют фосфатидный концентрат, содержащий 50% олеиновой кислоты.

Параллельно получают маргарин по способу-прототипу.

Качественные показатели маргарина приведены в табл. 2.

П р и м е р 10. Способ осуществляют как в примере 6, но в качестве эмульгатора используют фосфатидный концентрат, содержащий 85% олеиновой кислоты.

Параллельно получают маргарин по способу-прототипу.

Качественные показатели маргарина приведены в табл. 2.

Как видно из табл. 2, показатели качества маргарина, полученного по заграничным значениям параметра, не отличаются от показателей качества маргарина, полученного по способу-прототипу, или не превосходят показатели маргарина, полученного по верхнему пределу предлагаемого параметра.

П р и м е р 11. Для получения 1 т маргарина "Солнечный" смешивают 550 кг саломаса марки 1; 173 кг подсолнечного масла; 2 кг красителя; 4 кг сахара; 4 кг соли; 70 кг молока и 200 кг воды; в качестве эмульгатора вводят 3 кг фосфатидных концентратов, содержащих 55% олеиновой кислоты. Полученную смесь подвергают эмульгированию, переохлаждению и кристаллизации.

Параллельно получают маргарин по способу-прототипу.

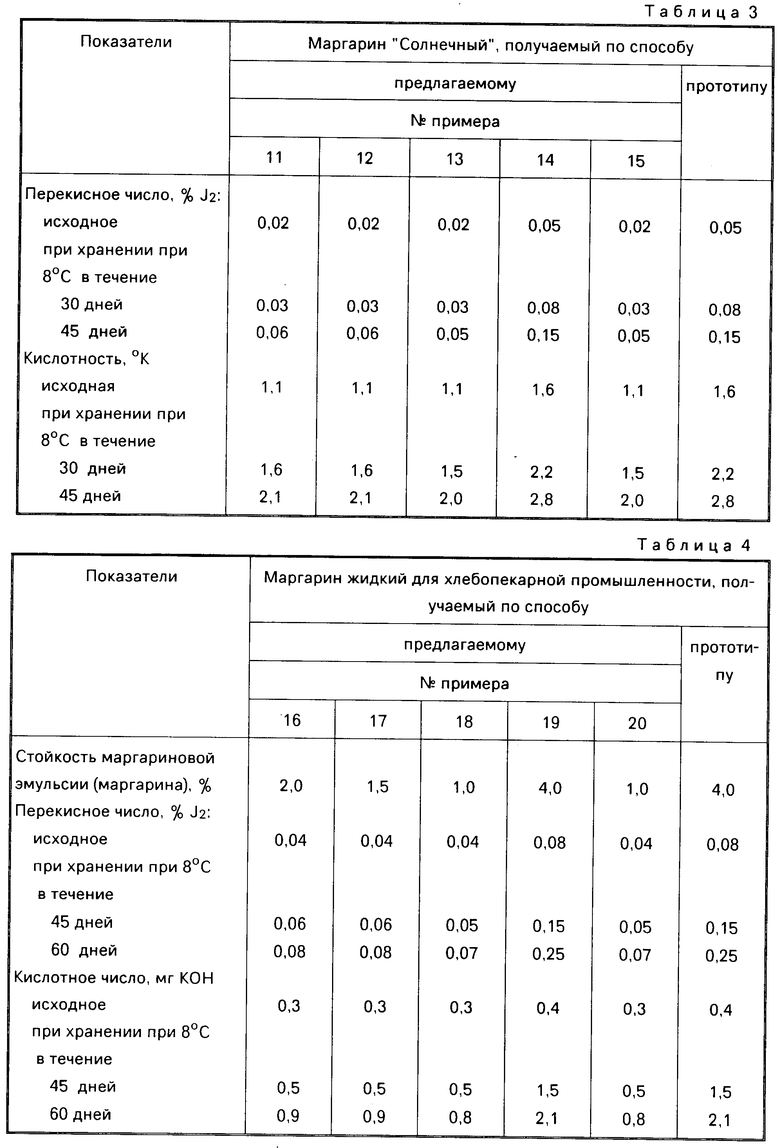

Качественные показатели маргарина приведены в табл. 3.

Как видно из табл. 3, перекисное число и кислотность маргарина при его хранении в течение 45 дн. увеличиваются соответственно на 0,04% J2 и на 1,0оК (в способе-прототипе на 0,10% J2 и на 1,2оК), т.е. происходит увеличение стойкости маргарина к окислению при повышении его качества (исходное перекисное число 0,02% J2 и исходная кислотность 1,1оК против 0,05% J2 и 1,6оК в способе-прототипе).

П р и м е р 12. Способ осуществляют как в примере 11, но в качестве эмульгатора используют фосфатидный концентрат, содержащий 65% олеиновой кислоты.

Параллельно получают маргарин по способу-прототипу.

Качественные показатели маргарина приведены в табл. 3.

Как видно из табл. 3, перекисное число и кислотность маргарина при его хранении в течение 45 дн увеличиваются соответственно на 0,04% J2 и на 1,0оК (в способе-прототипе на 0,10% J2 и на 1,2оК), т.е. происходит увеличение стойкости маргарина к окислению при повышении его качества (исходное перекисное число 0,02% J2 и исходная кислотность 1,1оК против 0,05% J2 и 1,6оК в способе-прототипе).

П р и м е р 13. Способ осуществляют как в примере 11, но в качестве эмульгатора используют фосфатидный концентрат, содержащий 80% олеиновой кислоты.

Параллельно получают маргарин по способу-прототипу.

Качественные показатели маргарина приведены в табл. 3.

Как видно из табл. 3, перекисное число и кислотность маргарина при его хранении в течение 45 дн увеличиваются соответственно на 0,03% J2 и на 0,9оК (в способе-прототипе на 0,10% J2 и на 1,2оК), т.е. происходит увеличение стойкости маргарина к окислению при повышении его качества (исходное перекисное число 0,02% J2 и исходная кислотность 1,1оК против 0,05% J2 и 1,6оК в способе-прототипе).

В примерах 14 и 15 приводятся данные об осуществлении предлагаемого способа за граничными значениями параметра.

П р и м е р 14. Способ осуществляют как в примере 11, но в качестве эмульгатора используют фосфатидный концентрат, содержащий 45% олеиновой кислоты.

Параллельно получают маргарин по способу-прототипу.

Качественные показатели маргарина приведены в табл. 3.

П р и м е р 15. Способ осуществляют как в примере 11, но в качестве эмульгатора используют фосфатидный концентрат, содержащий 85% олеиновой кислоты.

Параллельно получают маргарин по способу-прототипу.

Как видно из табл. 3, показатели качества маргарина, полученного по заграничным значениям параметра, не отличаются от показателей качества маргарина, полученного по способу-прототипу, или не превосходят показатели маргарина, полученного по верхнему пределу предлагаемого параметра.

П р и м е р 16. Для получения 1 т жидкого маргарина для хлебопекарной промышленности смешивают 130 кг саломаса марки 1 (Тпл 34-35оС, Тв. 350-450 г/см) и 860 кг растительного жидкого масла. В качестве эмульгатора вводят 10 кг фосфатидных концентратов, содержащих 55% олеиновой кислоты. Полученную смесь подвергают эмульгированию и охлаждению.

Параллельно получают маргарин по способу-прототипу.

Качественные показатели маргарина приведены в табл. 4.

Как видно из табл. 4, перекисное число и кислотное число маргарина при его хранении в течение 60 дн увеличиваются соответственно на 0,04% J2 и на 0,6 мг КОН (в способе-прототипе на 0,17% J2 и на 1,7 мг КОН), т.е. происходит увеличение стойкости маргарина к окислению при повышении его качества (исходное перекисное число 0,04% J2 и исходное кислотное число 0,3 мг КОН против 0,08% J2 и 0,4 мг КОН в способе-прототипе). Кроме того, увеличивается стойкость маргариновой эмульсии (2,0% против 4,0% в способе-прототипе).

П р и м е р 17. Способ осуществляют как в примере 16, но в качестве эмульгатора используют фосфатидный концентрат, содержащий 65% олеиновой кислоты.

Параллельно получают маргарин по способу-прототипу.

Качественные показатели маргарина приведены в табл. 4.

Как видно из табл. 4, перекисное число и кислотное число маргарина при его хранении в течение 60 дн. увеличиваются соответственно на 0,04% J2 и на 0,6 мг КОН (в способе-прототипе на 0,17% J2 и на 1,7 мг КОН), т.е. происходит увеличение стойкости маргарина к окислению при повышении его качества (исходное перекисное число 0,04% J2 и исходное кислотное число 0,3 мг КОН против 0,08% J2 и 0,4 мг КОН в способе-прототипе). Кроме того, увеличивается стойкость маргариновой эмульсии (1,5% против 4,0% в способе-прототипе).

П р и м е р 18.

Способ осуществляют как в примере 16, но в качестве эмульгатора используют фосфатидный концентрат, содержащий 80% олеиновой кислоты.

Параллельно получают маргарин по способу-прототипу.

Качественные показатели маргарина приведены в табл. 4.

Как видно из табл. 4, перекисное число и кислотное число маргарина при его хранении в течение 60 дн. увеличиваются соответственно на 0,03% J2 и на 0,5 мг КОН (в способе-прототипе на 0,17% J2 и на 1,7 мг КОН), т.е. происходит увеличение стойкости маргарина к окислению при повышении его качества (исходное перекисное число 0,04% J2 и исходное кислотное число 0,3 мг КОН против 0,08% J2 и 0,4 мг КОН в способе-прототипе). Кроме того, увеличивается стойкость маргариновой эмульсии (1,0% против 4,0% в способе-прототипе).

В примерах 19 и 20 приводятся данные об осуществлении предлагаемого способа за граничными значениями параметра.

П р и м е р 19. Способ осуществляют как в примере 16, но в качестве эмульгатора используют фосфатидный концентрат, содержащий 50% олеиновой кислоты.

Параллельно получают маргарин по способу-прототипу.

Качественные показатели маргарина приведены в табл. 4.

П р и м е р 20. Способ осуществляют как в примере 16, но в качестве эмульгатора используют фосфатидный концентрат, содержащий 85% олеиновой кислоты.

Параллельно получают маргарин по способу-прототипу.

Качественные показатели маргарина приведены в табл. 4.

Как видно из табл. 4, показатели качества маргарина, полученного по заграничным значениям параметра, не отличаются от показателей качества маргарина, полученного по способу-прототипу, или не превосходят показатели маргарина, полученного по верхнему пределу предлагаемого параметра.

Таким образом, осуществление предлагаемого способа позволяет получить высококачественные маргарины с высокой устойчивостью к окислению при хранении и снизить их себестоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства мягких маргаринов | 1990 |

|

SU1678275A1 |

| Способ получения наливных маргаринов 60%-ной жирности | 1984 |

|

SU1184507A1 |

| НИЗКОКАЛОРИЙНЫЙ МАРГАРИН | 2005 |

|

RU2292148C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТОВ ФОСФОЛИПИДОВ | 1990 |

|

RU2021999C1 |

| Способ гидратации растительного масла | 1979 |

|

SU905269A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЖИРНОГО СЛАДКОГО МАРГАРИНА | 1992 |

|

RU2018232C1 |

| СПОСОБ ГИДРАТАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ И ПОЛУЧЕНИЯ КОНЦЕНТРАТА ФОСФОЛИПИДОВ | 1992 |

|

RU2008329C1 |

| НИЗКОКАЛОРИЙНЫЙ МАРГАРИН | 1997 |

|

RU2134516C1 |

| ПИЩЕВОЙ МАСЛОЖИРОВОЙ ПРОДУКТ | 1997 |

|

RU2111673C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬГАТОРА ИЗ РАСТИТЕЛЬНЫХ МАСЕЛ | 1993 |

|

RU2044035C1 |

Изобретение относится к масложировой промышленности, в частности к получению маргаринов. Сущность: в способе получения маргарина, включающем дозирование жировой основы водно-молочной фазы, красителя, фосфатидного эмульгатора, ароматизатора и витаминов, их смешивание, эмульгирование, переохлаждение, кристаллизацию или декристаллизацию, в качестве фосфатидного эмульгатора используют фосфатидный концентрат с содержанием олеиновой кислоты 55-80%. 4 табл.

СПОСОБ ПОЛУЧЕНИЯ МАРГАРИНА, включающий дозирование жировой основы и водно-молочной фазы, красителя, фосфатидного эмульгатора, ароматизатора и витаминов, их смешивание, эмульгирование, переохлаждение, кристаллизацию или декристаллизацию, отличающийся тем, что, с целью повышения качества маргарина и снижения его себестоимости, в качестве фосфатидного эмульгатора, используют фосфатидный концентрат с содержанием 55 80% олеиновой кислоты.

| Арутюнян Н.С | |||

| и др | |||

| Технология переработки жиров | |||

| М.: Агропромиздат, 1985, с.184-353. |

Авторы

Даты

1995-05-27—Публикация

1991-04-23—Подача