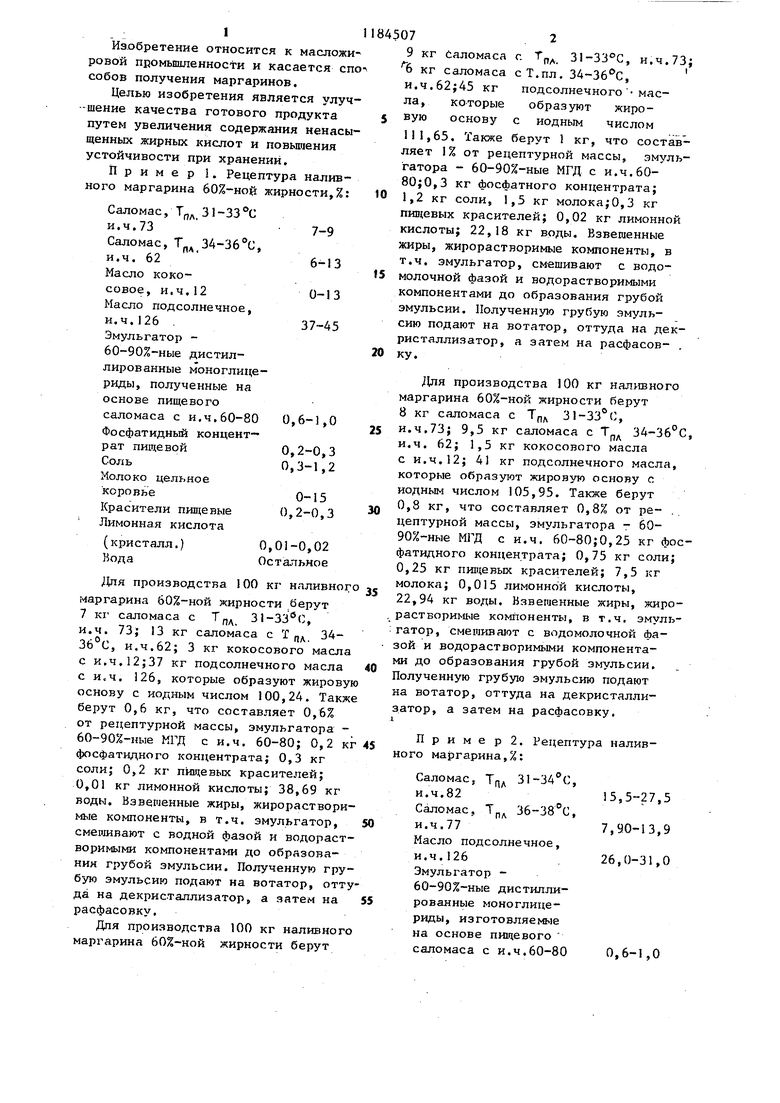

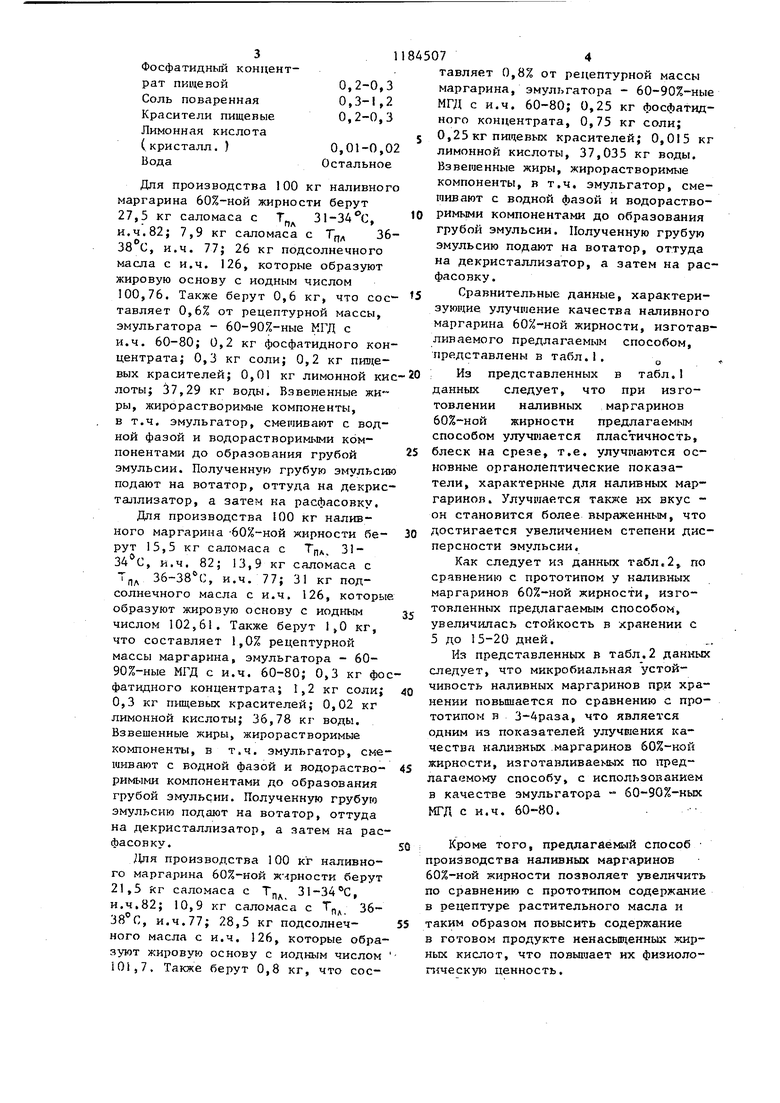

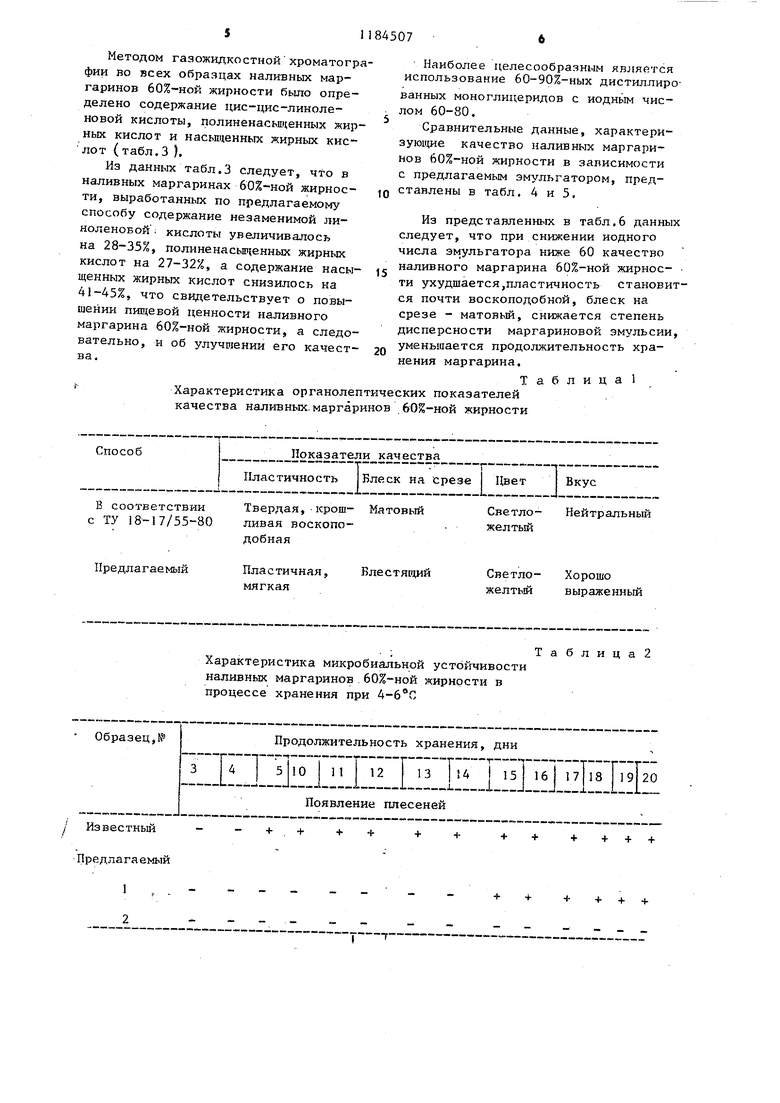

00 4 Оч 1 Изобретение относится к маслож ровой промьшшенности и касается с собов получения маргаринов. Целью изобретения является улу -шение качества готового продукта путем увеличения содержания ненас щенных жирных кислот и повьгошния устойчивости при хранении. Пример i. Рецептура налив ного маргарина 60%-ной жирности,% Саломас, Т„д 31-33®С и.ч.737-9 Саломас, Т 34-36 с, И.Ч. 62 6-13 Масло кокосовое, и,ч,120-13 Масло подсолнечное, и.ч.126 . 37-45 Эмульгатор 60-90%-ные дистиллированные моноглицериды, полученные на основе пищевого саломаса с и,ч,60-80 0,6-1,0 Фосфатидный концент0,2-0,3 рат пищевой 0,3-1,2 Молоко цельное 0-15 коровье Красители пищевые 0,2-0,3 Лимонная кислота (кристалл,) 0,01-0,02 Остальное Вода Для производства 100 кг наливного ,...„ „ маргарина 60%-нои жирности Ьерут 7 кг саломаса с Т,д 31-33 С, и.ч, 73; 13 кг саломаса с Т д 3436°С, и.ч,62; 3 кг кокосового масла с и.ч.12;37 кг подсолнечного масла с и.ч, 126, которые образуют жировую основу с йодным числом 100,24. Также берут 0,6 кг, что составляет 0,6% от рецептурной массы, эмульгатора 60-90%-ные КГД с и.ч. 60-80; 0,2 кг фосфатидного концентрата; 0,3 кг соли; 0,2 кг пищевых красителей; 0,01 кг лимонной кислоты; 38,69 кг воды. Взвешенные жиры, жирорастворимые компоненты, в т.ч. эмульгатор, смешивают с водной фазой и водорастворимыми компонентами до образования грубой эмульсии. Полученную грубую эмульсию подают на вотатор, отту да на декристаллизатор, а затем на расфасовку. Для производства 100 кг наливного маргарина 60%-ной жирности берут 7 9 кг Саломаса с Т„д 31-33°С, и.ч.73; кг саломаса сТ.пл. 34-Зб С, и,ч.62;45 кг подсолнечного масла, которые образуют жировую основу с йодным числом 111,65. Также берут 1 кг, что составляет 1% от рецептурной массы, эмульгатора - 60-90%-ные МГД с И.Ч.6080;0,3 кг фосфатного концентрата; 1,2 кг соли, 1,5 кг молока;0,3 кг пшцевых красителей; 0,02 кг лимонной кислоты; 22,18 кг воды. Взвешенные жиры, жирорастворимые компоненты, в т.ч. эмульгатор, см-ешивают с водомолочной фазой и водорастворимыми компонентами до образования грубой эмульсии. Полученную грубую эмульсию подают на вотатор, оттуда на декристаллизатор, а затем на расфасов- . ку. Для производства 100 кг нал)-шного маргарина 60%-ной жирности берут 8 кг саломаса с Tf, 31-33 (, и.ч,73; 9,5 кг саломаса с 34-36 С, и.ч. 62; 1,5 кг кокосового масла с И.Ч.12; 41 кг подсолнечного масла, которые образуют жировую основу с иодньп- числом 105,95, Также берут 0,8 кг, что составляет 0,8% от ре- .. цептурной массы, эмульгатора - 6090%-ные МГД с и.ч. 60-80;О,25 кг фосфатидного концентрата; 0,75 кг соли; 0,25 кг пищевых красителей; 7,5 кг олока; 0,015 лимонной кислоты, 22,94 кг воды, Взвешенные жиры, жирорастворимые компоненты, в т.ч. эмульгатор, смешивают с водомолочной фазой и водорастворимыми компонентами до образования грубой эмульсии. Полученную грубую эмульсию подают на вотатор, оттуда на декристаллизатор, а затем на расфасовку, I Приме р 2. Рецептура наливного маргарина,%: Саломас, 31-34 С, и,ч,8215,5-27,5 Саломас, Тр 36-38 С, и,ч.777,90-13,9 Масло подсолнечное, и.ч.126. 26,0-31,0 Эмульгатор 60-90%-ные дистиллированные моноглицериды, изготовляемые на основе пи1чевого саломаса с и.ч,60-80 0,6-1,0 Фосфатидный концент0,2-0, рат пищевой Соль поваренная 0,3-1, Красители пищевые 0,2-0, Лимонная кислота (кристалл, ) 0,01-0,0 Вода Остальное Для производства 100 кг наливно маргарина 60%-ной жирности берут 27,5 кг саломаса с Т„ , и.ч. 82; 7,9 кг саломаса с Т, , и.ч. 77; 26 кг подсолнечного масла с и.ч. 126, которые образуют жировую основу с йодным числом 100,76. Также берут 0,6 кг, что сое тавляет 0,6% от рецептурной массы, эмульгатора - 60-90%-ные МГД с и.ч. 60-80; 0,2 кг фосфатидного кон центрата; 0,3 кг соли; 0,2 кг пии;евых красителей; 0,01 кг лимонной ки лоты; 37,29 кг воды. Взвешенные жиры, лсирорастворимые компоненты, в т.ч. эмульгатор, смешивают с водной фазой и водорастворимыми компонентами до образования грубой эмульсии. Полученную грубую эмульси подают на вотатор, оттуда на декрис таллизатор, а затем на расфасовку. Для производства 100 кг наливного маргарина жирности берут 15,5 кг саломаса с ТПА. 3134 С, и.ч. 82; 13,9 кг саломаса с 36-38 :, и.ч. 77; 31 кг подсолнечного масла с и.ч. 126, которы образуют жировую основу с йодным числом 102,61. Также берут 1,0 кг, что составляет 1,0% рецептурной массы маргарина, эмульгатора - 6090%-ные МГД с и.ч. 60-80; 0,3 кг фо фатидного концентрата; 1,2 кг соли; 0,3 кг пищевых красителей; 0,02 кг лимонной кислоты; 36,78 кг воды. Взвешенные жиры, жирорастворимые компоненты, в т.ч. эмульгатор, сме шивают с водной фазой и водорастворимыми компонентами до образования грубой эмульсии. Полученную грубую эмульсию подают на вотатор, оттуда на декристаллизатор, а затем на рас фасовку. Для производства 100 кг наливного маргарина 60%-ной жчрности берут 21,5 «г саломаса с Т 31-34 С, и.ч,82; 10,9 кг саломаса с Т,, 3638 С, и.ч.77; 28,5 кг подсолнечного масла с и.ч. 126, которые обра зуют жировую основу с йодным числом 101,7. Также берут 0,8 кг, что сос7тавляет 0,8% от рецептурной массы маргарина, эмульгатора - 60-90%-ные МГД с и.ч. 60-80; 0,25 кг фосфатидного концентрата, 0,75 кг соли; 0,25кг пищевых красителей; 0,015 кг лимонной кислоты, 37,035 кг воды. Взвешенные жиры, жирорастворимые компоненты, в т.ч. эмульгатор, смешивают с водной фазой и водорастворимыми компонентами до образования грубой эмульсии. Полученную грубую эмульсию подают на вотатор, оттуда на декристаллизатор, а затем на расфасовку. Сравнительные данные, характеризующие улучшение качества наливного маргарина 60%-ной жирности, изготавливаемого предлагаемым способом, представлены в табл.1. Из представленных в табл,1 данных следует, что при изготовлении наливных маргаринов 60%-ной жирности предлагаемым способом улучтается пластичность, блеск на срезе, т.е. улучшаются основные органолептические показатели, характерные для наливных маргаринов . Улучшается такке их вкус он становится более выраженным, что достигается увеличением степени дисперсности эмульсии. Как следует из данных табл.2, по сравнению с прототипом у наливных маргаринов 60%-ной жирности, изготовленных предлагаемым способом, увеличилась стойкость в хранении с 5 до 15-20 дней. Из представленных в табл.2 данных следует, что микробиальная устойчивость наливных маргаринов пр.и хранении повышается по сравнению с прототипом в 3-4раза, что является одним из показателей улучшения качества наливных .маргаринов 60%-ной жирности, изгoтaвливae iыx по предлагаемому способу, с использованием в качестве эмульгатора - 60-90%-ных МГД с и.ч. 60-80. Кроме того, предлагаемый способ производства наливных маргаринов 60%-ной жирности позволяет увеличить по сравнению с прототипом содержание в рецептуре растительного масла и таким образом повысить содержание в готовом продукте ненасыщет ных жирных кислот, что повышает их физиологическую ценность. Методом газожидкостной хроматогр фии во всех образцах наливных маргаринов 60%-ной жирности было определено содержание цис-цис-линоленовой кислоты, полиненасьш(енных жир ных кислот и насьпценных жирных кислот (табл.3 ), Из данньпс табл.3 следует, что в наливных маргаринах 60%-ной жирноети, выработанных по предлагаемому способу содержание незаменимой линоленовой ; кислоты увеличивалось на 28-35%, Полине насьпценных жирных кислот на 27-32%, а содержание насы щенных жирных кислот снизилось на 41-45%, что свидетельствует о повышении пищевой ценности наливного маргарина 60%-ной жирности, а следовательно, и об улучшении его качества. Характеристика органоле качества наливных, марга Способ

Твердая,крош- Матовый ливая воскоподобная

Пластичная,

Предлагаемый мягкая

Нейтральный

Светложелтый

Хорошо

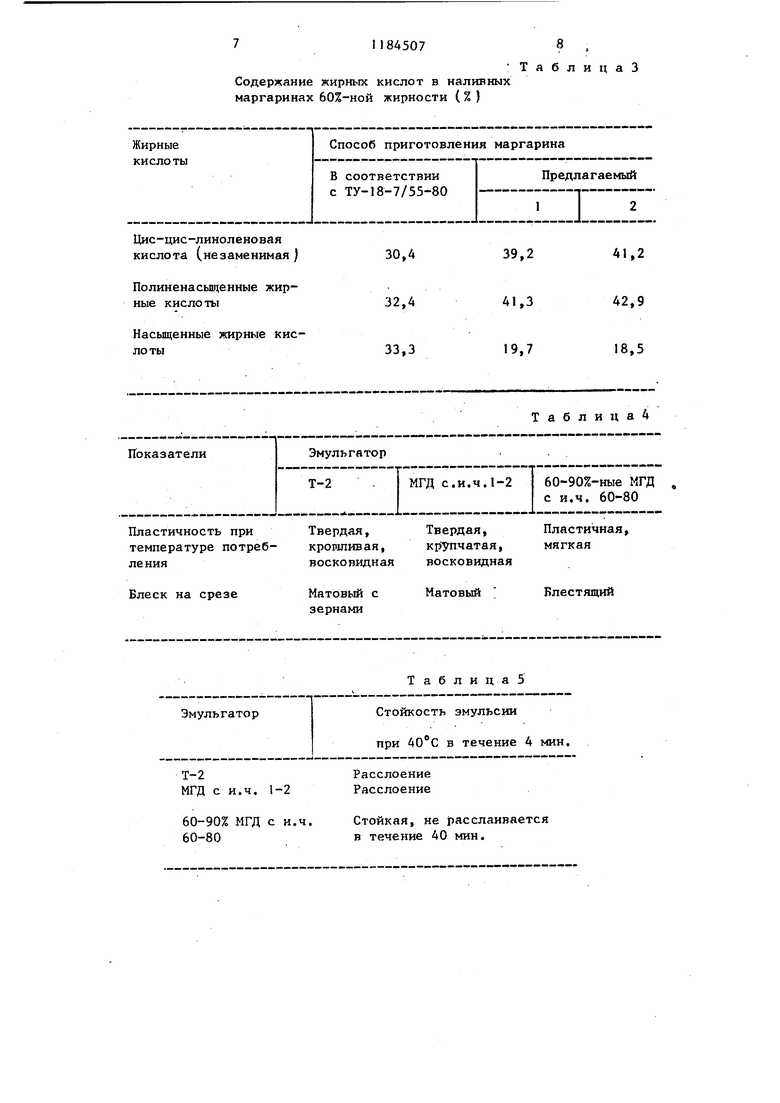

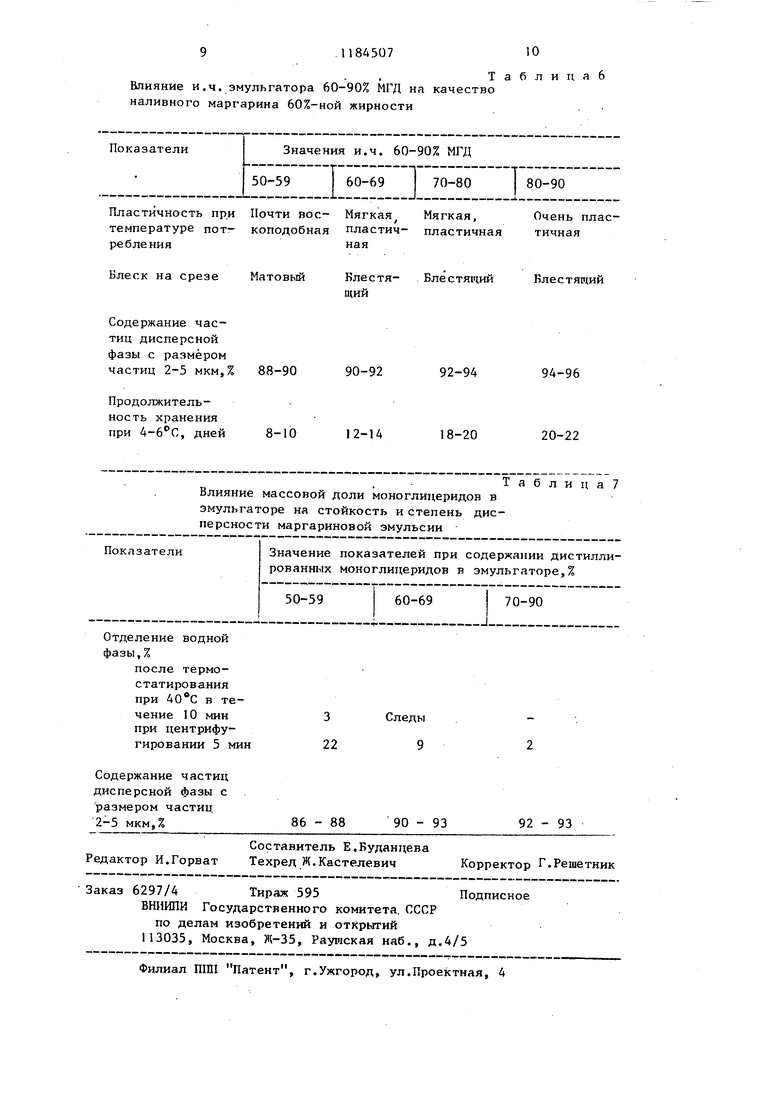

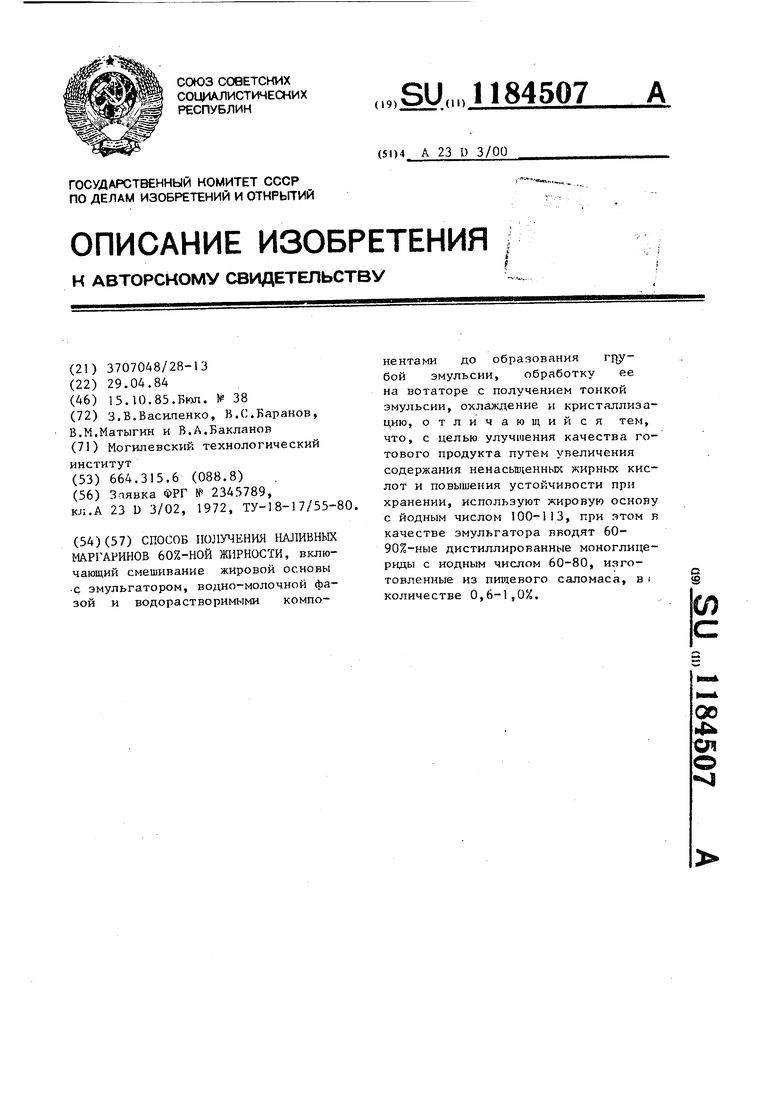

Светловыраженныйжелтый Показатели качества Пластичность Блеск на срезе Наиболее целесообразным является использование 60-90%-ных дистиллированных моноглидеридов с йодным числом 60-80. Сравнительные данные, характеризующие качество наливных маргаринов 60%-ной жирности в зависимости с предлагаемым эмульгатором, представлены в табл. 4 и 5, Из представленных в табл.6 данных следует, что при снижении йодного числа эмульгатора ниже 60 качество наливного маргарина 60%-ной жирное- ти ухудшается,пластичность становится почти воскоподобной, блеск на срезе - матовый, снижается степень дисперсности маргариновой эмульсии, уменьшается продолжительность хранения маргарина. б л и ц а 1 ских показателей 60%-ной жирности Блеск на срезе Цвет

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства наливного маргарина 82%-ной жирности | 1986 |

|

SU1346117A1 |

| МАРГАРИН | 1994 |

|

RU2091033C1 |

| СПОСОБ ПРОИЗВОДСТВА ПИЩЕВОГО ЖИРОВОГО ПРОДУКТА 82%-НОЙ ЖИРНОСТИ | 1993 |

|

RU2040904C1 |

| Способ производства мягких маргаринов | 1990 |

|

SU1678275A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЖИРНОГО СЛАДКОГО МАРГАРИНА | 1992 |

|

RU2018232C1 |

| СПОСОБ ПОВЫШЕНИЯ ПИЩЕВОЙ ЦЕННОСТИ ПРОДУКТА ПИТАНИЯ | 1997 |

|

RU2112389C1 |

| Способ производства низкокалорийного маргарина | 1989 |

|

SU1632407A1 |

| Мягкий маргарин 60%-ной жирности | 1989 |

|

SU1687212A1 |

| ПИЩЕВОЙ ЖИРОВОЙ ПРОДУКТ | 2000 |

|

RU2160993C1 |

| ЖИРОВОЙ ПРОДУКТ ТИПА РАСТИТЕЛЬНОГО МАСЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2158515C2 |

СПОСОБ ПОЛУЧЕНИЯ НАЛИВНЫХ МАРГАРИНОВ 60%-НОЙ ЖИРНОСТИ, включающий смешивание жировой основы с эмульгатором, водно-молочной фазой и водорастворимыми компонентами до образования эмульсии, обработку ее на вотаторе с получением тонкой эмульсии, охлаждение и кристаллизацию, отличающийся тем, что, с целью улучшения качества готового продукта путем увеличения содержания ненасьпценных жирных кислот и повышения устойчивости при хранении, используют жировую основу с йодным числом 100-113, при этом в качестве эмульгатора вводят 6090%-ные дистиллированные моноглидериды с йодным числом 60-80, изготовленные из пищевого саломаса, в i количестве 0,6-1,0%. (Л с

Образец, j Известньй Предлагаемый 1,. 2 Характеристика микробиальной устойчивости наливных маргаринов.60%-ной жирности в процессе хранения при 4-6°С Продолжительность хранения, дни 3 U I I 11 I 12 I 13 и j 15 1б i7|l8 |l9j20 Появление плесеней - -+.+ +Ч-+ ++ + + -- +4-++ + + .«. ,-- «. - .;Таблица2 ..„

Содержание жирных кислот в наливных маргаринах 60%-ной жирности ( % )

Цис-цис-линоленовая кислота (незаменимая )

Полиненасыщенные жирные кислоты

Насыщенные жирные кисло ты

Пластичность при температуре потребле ния

Блеск на срезе

Эмульгатор

Т-2

МГД с и.ч. 1-2

60-90% МГД с и.ч, 60-80

ТаблицаЗ

30,4

41,2

39,2

32,4

41,3

42,9

33,3

19,7

18,5

Таблиц а4

Пластичная, мягкая

Блестящий

Т а б л и д а 5 Стойкость эмульсии при в течение 4 мин.

Расслоение Расслоение

Стойкая, не расслаивается в течение 40 мин. 9.1184507 Влияние и.ч. эмульгатора 60-90% МГД на наливного маргарина 60%-ной жирности 10 Таблицаб качество

| НОВЫЕ АНТИТЕЛА К ТКАНЕВОМУ ФАКТОРУ В КАЧЕСТВЕ АНТИКОАГУЛЯНТОВ | 2003 |

|

RU2345789C2 |

Авторы

Даты

1985-10-15—Публикация

1984-02-29—Подача