Изобретение относится к обработке металлов давлением и может быть использовано при производстве сортовых гнутых профилей специального назначения.

Холодногнутые профили проката изготавливают путем последовательного изгиба полосовой заготовки в валках профилегибочного стана с черновыми, промежуточными и чистовыми калибрами.

Известен способ производства гнутого С-образного профиля, включающий последовательную подгибку элементов профиля валками с образованием изогнутой стенки, вертикальных стенок и полок при освобождении от контакта с верхним валком подгибаемых полок и вертикальных стенок профиля в черновых, промежуточных и чистовых проходах.

Недостатками этого способа являются относительно невысокая точность размеров профиля, изогнутая стенка которого имеет наклонные и горизонтальные элементы, а также невозможность получения радиусов изгиба между вертикальными стенками профиля и наклонными элементами его изогнутой стенки менее толщины профиля, что ухудшает потребительские свойства готовых изделий.

Технической задачей изобретения является улучшение свойств С-образных гнутых профилей за счет повышения точности размеров и улучшения их геометрии.

Для этого в способе, включающем последовательную подгибку элементов профиля валками с образованием изогнутой стенки, вертикальных стенок и полок при освобождении от контакта с верхним валком подгибаемых полок и вертикальных стенок профиля в черновых, промежуточных и чистовых проходах при производстве профилей, изогнутая стенка которых имеет наклонные и горизонтальные элементы, дополнительно освобождают от контакта с валками наклонные элементы изогнутой стенки в первых четырех проходах и ее горизонтальный элемент в последнем проходе, в трех последних промежуточных проходах горизонтальный элемент прогибают вниз с последовательно уменьшающимися радиусами изгиба и при достижении вертикальными стенками угла подгибки 80о для уменьшения радиусов изгиба между этими стенками и наклонными элементами изогнутой стенки до величины, равной от 0,75 до 0,85 от толщины профиля, используют нижние валки с круговыми проточками, соответствующими местоположению упомянутых участков изгиба, а в предчистовом проходе вертикальные стенки подгибают до угла 89,0-89,5о.

Сущность предлагаемого изобретения состоит в том, что один из основных параметров профиля его ширину, стабилизируют за счет максимального снятия остаточных напряжений, возникающих при профилировании, освобождая наклонные и горизонтальный элементы изогнутой стенки от возможного зажатия валками в соответствующих проходах и подгибая вертикальные стенки в последнем проходе на максимальный угол.

Кроме того, при достижении определенной величины угла подгибки вертикальных стенок участки изгиба между ними и наклонными элементами изогнутой стенки освобождают от контакта с нижними валками путем создания круговых проточек в соответствующих местах бочки валка, что позволяет "осаживать" профиль со свободным заходом металла в проточки и уменьшает величину радиусов изгиба без возникновения трещин.

Прогиб вниз горизонтального элемента изогнутой стенки обеспечивает его прямолинейность в готовом поперечном сечении, что также благоприятно сказывается на повышении точности ширины С-образного профиля, уменьшение величины радиусов между вертикальными стенками и наклонными элементами изогнутой стенки упрочняет места изгиба, что препятствует "свалу" и "развалу", т.е. наклону вертикальных стенок внутрь и наружу на концах штанг при поштучном профилировании, в результате чего облегчается монтаж профиля, используемого в качестве дорожного ограждения автострад.

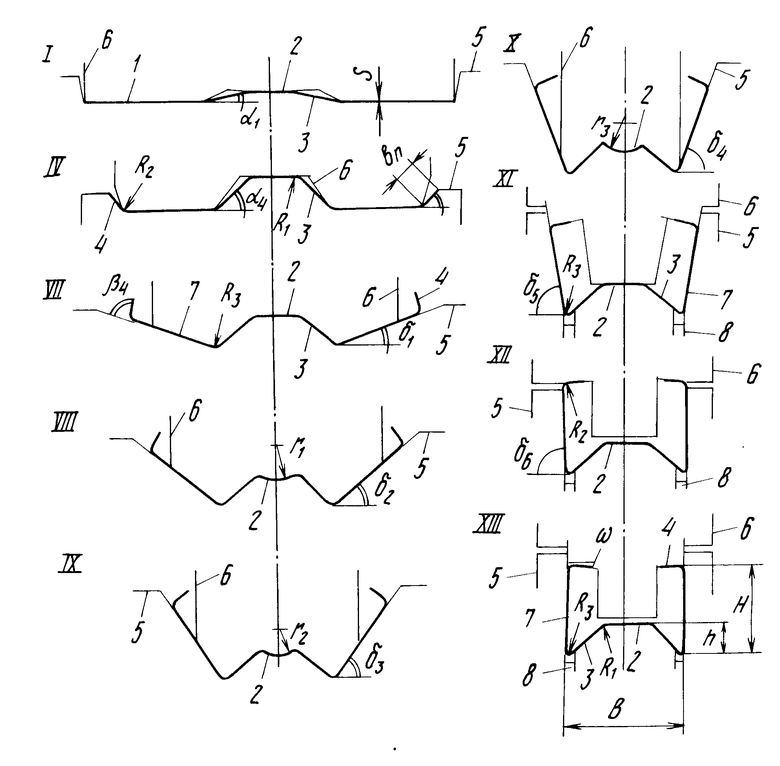

На чертеже показана схема формовки С-образного профиля дорожного ограждения.

Способ осуществляют следующим образом.

Формуемая полоса 1 толщиной S в четырех первых калибрах (I, II и III черновые, закрытые ребордами нижних валков) подгибается с образованием изогнутой стенки, состоящей из горизонтального участка (вершины) 2 и боковых наклонных элементов 3, а также полок 4 профиля, причем с нижним валком 5 (показан тонкой линией) полоса контактирует по всей ширине, а элементы 3 в проходах I-IV освобождены от контакта с верхним валком 6. Углы подгибки элементов 3 α1. α4, полок 4 β1 и β2. В VII проходе начинается подгибка вертикальных стенок 7 на угол δ1.

В промежуточном проходе VIII начинается изгиб участка 2 стенки вниз по радиусу r1, изгиб продолжается и в проходах IX и Х (X последний промежуточный) по радиусам соответственно r2 и r3, причем r1>r2>r3.

В первом чистовом проходе XI при достижении стенками 7 угла подгибки δ5= 80о используется нижний валок с круговыми проточками 8 прямоугольного сечения. Профиль "осаживается" верхним валком с зажатием и выпрямлением участка 2. Металл под действием усилия от верхнего валка частично заходит в проточки, расположенные напротив участков изгиба между стенками 7 и элементами 3, что позволяет уменьшить радиус изгиба R3 до величины, равной от 0,75 до 0,85 толщины S профиля.

В предчистовом XII в чистовом XIII проходах продолжается использование нижних валков с круговыми проточками. При этом в XII проходе стенки 7 подгибают не на 90о, а на 89,0-89,5о, т.е. в последнем проходе угол подгибки стенок составляет 0,5-1,0о, в результате чего исключается пружинение подогнутых до 90о элементов (явление пружинения всегда имеет место при профилировании) и повышается точность выполнения угла 90о на готовом профиле.

В последнем XIII проходе полки 4 перегибают вниз на угол 1,5-2,0ои одновременно освобождают от контакта с верхним валком вершину 2 изогнутой стенки, завершая профилирование.

Опытную проверку способа производили на полунепрерывном профилегибочном стане 2-8х100-600 Магнитогорского меткомбината.

С этой целью при формовке в 13-ти клетях С-образного профиля 100х55х4 мм фиксировали основные его размеры, а также величину радиусов R1,R2 и R3 (допуски на размеры В, Н. R1 и R2 ± 1,5 мм, bn±2,0 мм, R3±1,0 мм) с одновременным контролем кривизны и продольного скручивания штанг.

При профилировании по предлагаемому способу отсортировка составила около 0,7% причем до 75% профилей соответствовали повышенной точности размеров (с фактическими отклонениями от номинальных величин в пределах половины допуска).

Использование нижних валков с проточками при углах подгибки вертикальных стенок менее 80о привело к появлению трещин в местах изгибов радиусом R3 на отдельных штангах. Использование таких же валков при углах более 80о не позволило сделать величину радиуса менее толщины профиля S.

Уменьшение угла δ6 в XII проходе до 85-88о повысило отклонения параметра В от номинала.

При изгибе горизонтального элемента стенки вниз в четырех последних промежуточных проходах (VII-X) следы изгиба наблюдались на готовых профилях, а при таком же изгибе только в двух проходах (IX и X) элемент не был прямолинейным в поперечном сечении. Не привел к выпрямлению этого элемента и изгиб его радиусом постоянной величины.

П р и м е р 1. С-образный спецпрофиль с размерами В=1000 мм, Н=55 мм, h= 26 мм, bn=16 мм, R1=R2=4 мм и S= 4 мм формуется в 13-ти клетях (I-III черновые, IV-V промежуточные и XI-XIII чистовые, см. чертеж).

Величины углов подгибки по проходам: I α1=15o; II α2=30о; III α3=45о; β1= 20о; IV β2=40о; γ=4o; α3=α4=45o; Vβ3=60o; γ=4o; VI β4=80o; VII δ1=20o; VIII δ2=40o; r1=50 мм; IX δ3=55o; r2=26 мм; X δ4=70o, r3=18 мм; XI δ5=80о; XII δ6=89,5о; XIII ω= 1,5o; R3=3,4 мм (0,85 S).

П р и м е р 2. Аналогичные режимы подгибки, но δ6=89о.

П р и м е р 3. Формообразование проводят аналогичным образом, но ω=2о и R3=3,0 мм, т.е. 0,75 S.

Эффективность предлагаемого способа состоит в повышении точности и улучшении геометрии С-образных профилей и, следовательно, в улучшении их потребительских свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО ПРОФИЛЯ | 1992 |

|

RU2036037C1 |

| Способ производства гнутых С-образных профилей | 1992 |

|

SU1831396A3 |

| Система калибров для производства гнутых коробчатых профилей | 1991 |

|

SU1790461A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 1992 |

|

RU2006315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНОГО ГНУТОГО ПРОФИЛЯ КОРЫТНОГО ТИПА | 1992 |

|

RU2040998C1 |

| СПОСОБ ФОРМОВКИ НЕСИММЕТРИЧНОГО ПРОФИЛЯ ШВЕЛЛЕРНОГО ТИПА | 1992 |

|

RU2043801C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕРАВНОПОЛОЧНЫХ ЗЕТОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2108180C1 |

| Способ изготовления гнутых коробчатых профилей | 1991 |

|

SU1793985A3 |

| Способ производства гнутых корытных профилей | 1991 |

|

SU1780896A1 |

| Способ поштучного производства гнутого корытного профиля с отбортовками горизонтальных полок | 1991 |

|

SU1817717A3 |

Использование: в обработке металлов давлением при изготовлении сортовых гнутых профилей специального назначения. Сущность изобретения: профиль получают из полосы путем подгибки его элементов валками с образованием изогнутой стенки, вертикальных стенок и полок. При этом в черновых, промежуточных и чистовых проходах полки и вертикальные стенки профиля освобождаются от контакта с верхним валком. Кроме того, в первых четырех проходах дополнительно освобождают наклонные элементы изогнутой стенки, а в последнем проходе - ее горизонтальный элемент. В трех последних промежуточных проходах этот элемент прогибают вниз с последовательно уменьшающимися радиусами изгиба. При достижении вертикальными стенками угла подгибки 80° для уменьшения радиусов изгиба между этими стенками и наклонными элементами изогнутой стенки до величины, равной 0,75 - 0,85 от толщины профиля, используют нижние валки с круговыми проточками. Расположение проточек соответствует местоположению участков изгиба. В предчистовом проходе вертикальные стенки подгибают до угла 89,0 - 89,5°. 1 ил.

СПОСОБ ПРОИЗВОДСТВА ГНУТОГО С-ОБРАЗНОГО ПРОФИЛЯ, включающий последовательную подгибку элементов профиля валками с образованием изогнутой стенки, вертикальных стенок и полок при освобождении от контакта с верхним валком подгибаемых полок и вертикальных стенок профиля в черновых, промежуточных и чистовых проходах, отличающийся тем, что при производстве профилей, изогнутая стенка которых имеет наклонные и горизонтальные элементы, в первых трех черновых и первом промежуточном проходах освобождают от контакта с валками наклонные элементы изогнутой стенки, а в последнем чистовом ее горизонтальный элемент, затем в трех последних промежуточных проходах горизонтальный элемент прогибают вниз с последовательно уменьшающимися радиусами изгиба и по достижении вертикальными стенками угла подгибки 80o для уменьшения радиусов изгиба этими стенками и наклонными элементами изогнутой стенки до величины, равной от 0,75 0,85 толщины профиля, используют нижние валки с круговыми проточками, соответствующими местоположению упомянутых участков изгиба, при этом в предчистовом проходе подгиб вертикальных стенок заканчивают при угле 89-89,5o.

| Чекмарев А.П | |||

| и Калужский В.Б | |||

| Гнутые профили проката, М.: Металлургия, 1971 с.163-165, рис.85. |

Авторы

Даты

1995-05-27—Публикация

1993-01-21—Подача