Изобретение относится к области обработки металлов давлением и может быть использовано при производстве сортовых холодногнутых профилей.

Гнутые профили проката, в том числе имеющие несимметричное поперечное сечение, изготавливают путем подгибки полосовой заготовки с формообразованием требуемой конфигурации готового профиля. При этом основным дефектом полученных несимметричных гнутых профилей, устранение которого приводит к повышению трудозатрат, является скручивание их вокруг продольной оси.

Известен способ изготовления неравнополочных гнутых профилей, при котором к полке большей длины прикладывают поперечное сжимающее усилие, направленное перпендикулярно плоскости ее торца [1].

Недостатком данного способа является возможность искривления относительно тонкой полки при излишнем сжимающем усилии.

Известен также способ изготовления несимметричных гнутых профилей, при котором осуществляют поворот профиля до расположения главных осей инерции переходных сечений параллельно главным осям инерции исходной заготовки [2].

Недостаток - возможность искажения геометрии профиля при неточном определении местоположения указанных осей.

Известен способ производства неравнополочных зетовых профилей, включающий последовательную подгибку валками в клетях стана полосовой заготовки с формированием стенки, полок и мест изгиба [3].

Недостатком данного способа является относительно невысокое качество полученных готовых несимметричных профилей.

Основной задачей, на решение которой направлено данное изобретение, является повышение качества неравнополочных зетовых профилей путем улучшения их геометрии.

Поставленная задача решается тем, что в известном способе, включающем последовательную подгибку валками в клетях стана полосовой заготовки с формированием стенки, полок и мест изгиба, в черновых клетях подгибку малой и большой полок в каждом проходе осуществляют соответственно, на углы 18-20o и 10-15o, а в промежуточных клетях обе полки подгибают на угол на 15-20o, стенку в каждой черновой и промежуточной клетях подгибают на угол 2-4o, при этом диаметр элементов верхних валков, формирующих место изгиба между малой полкой и стенкой, сохраняют постоянным от клети к клети, а после окончания формообразования профиля производят порезку сформованной полосы на участки мерной длины, которую осуществляют одновременно с упруго-пластической подгибкой стенки на угол 4...5o.

Сущность изобретения состоит в том, что в черновых и промежуточных проходах применяют углы подгибки полок значительной величины при относительно малых углах подгибки стенки, а уровень изгиба верхним валком участка между малой полкой и стенкой оставляют постоянным в течение всего процесса профилирования. Кроме того, при порезке сформированной полосы ножницами осуществляют упруго-пластическую подгибку стенки профиля на определенный угол. Все эти особенности обеспечивают получение качественных зетовых профилей за шесть проходов.

Повышение качества обусловлено тем, что уже в первых проходах получается промежуточное сечение достаточной жесткости, что уменьшает продольное скручивание профиля, а постоянный "уровень изгиба" участка, совпадающего с осью формовки, предотвращают переформовку мест изгиба и снижает остаточные напряжения в этих местах. Дополнительная же подгибка стенки при порезке сводит до минимума отклонения от угла 90o между стенкой и полками.

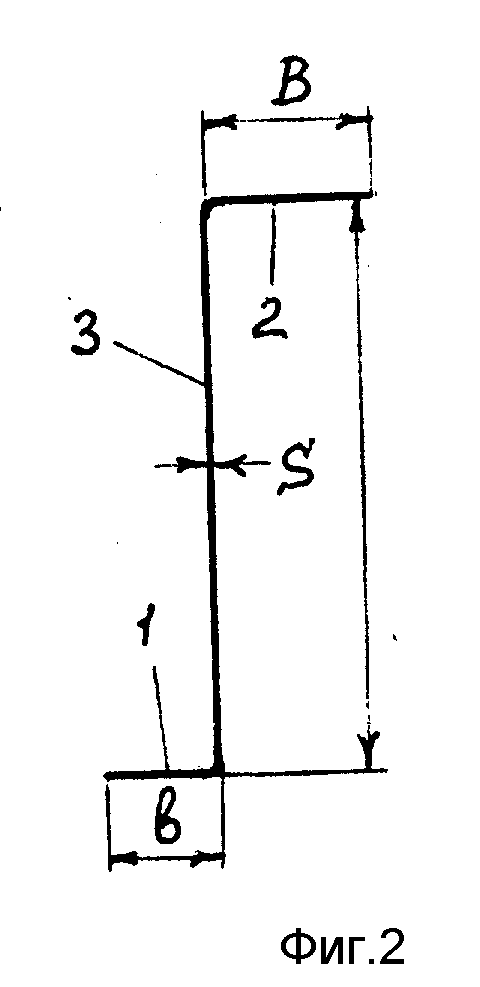

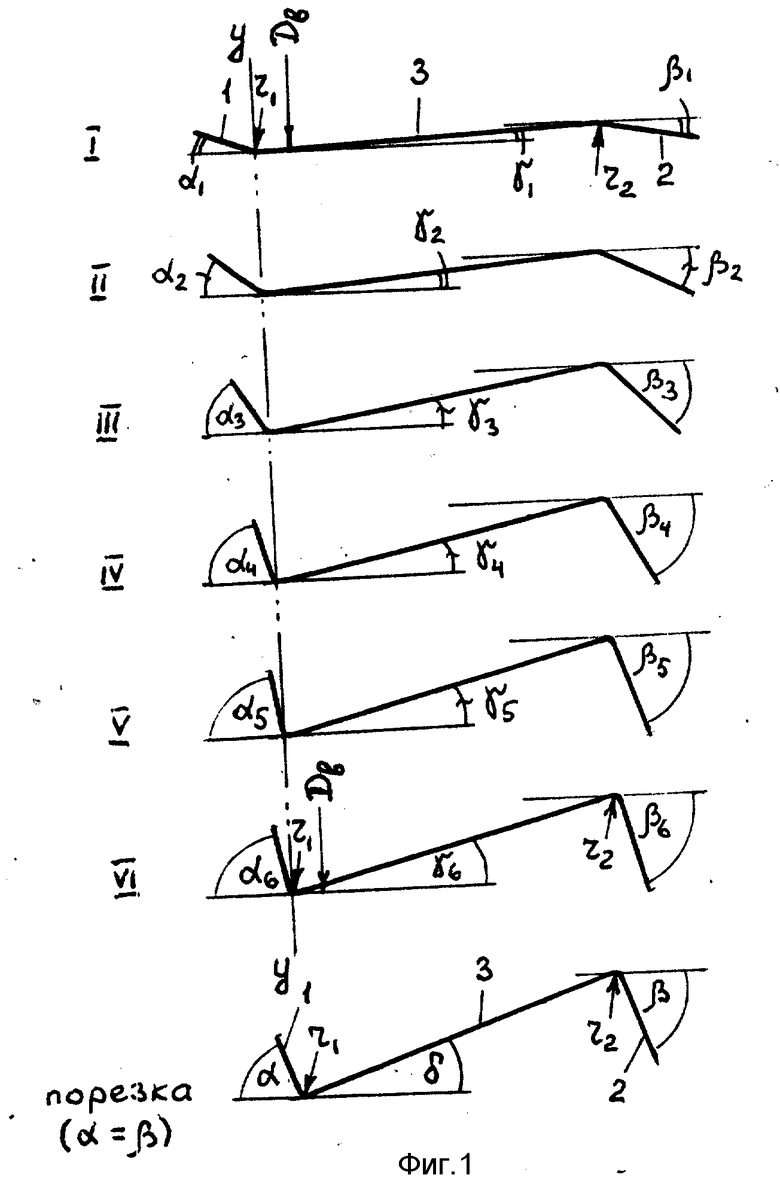

На фиг. 1 представлены поперечные сечения полуфабрикатов профиля, получаемых в черновых, промежуточных и чистовых клетях; на фиг. 2 - поперечное сечение готового профиля.

Способ осуществляют следующим образом.

Профиль формируется в шести клетях (I, II - черновые, III-IV - промежуточные, V, VI - чистовые). В черновых клетях малая полка I подгибается в каждом проходе на угол Δα =18...20o, большая полка 2 - на угол Δβ =10...15o и стенка 3 - на угол Δγ =2...3o, суммарные углы подгибки - соответственно α1, β1, γ1; и т.д. Разные углы подгибки полок обусловлены их разной длиной, что в первых проходах (когда жесткость подгибаемой полосы еще невелика) может быть причиной неисправимого искажения геометрии несимметричного профиля.

В промежуточных клетях углы подгибки обеих полок по проходам одинаковы /15...20o/, но суммарные углы - больше у меньшей полки (на 15o), что обеспечивает отсутствие скручивания сечения. Стенка в этих клетях подгибается на 3. . .4o. С целью улучшения захода полосы в калибры I, II и III клети выполнены с закрытием ребордами нижних валков.

В чистовых клетях осуществляется окончательная подгибка элементов профиля, при этом в IV (последней) клети угол между малой полкой 1 и стенкой 3 профиля не изменяется и его величина на 4-5o меньше 90o, что сделано для компенсации упругого пружинения малой полки и ликвидации перекоса сечения перед заходом в ножницы.

Во всех клетях диаметр элемента верхних валков Db, формующего место изгиба между малой полкой и стенкой, проходящего через ось формовки y y1 постоянен. Радиусы изгиба - r1 и r2.

После подгибки в VI клети полоса поступает в ножницы, при порезке в которых производится упруго-пластическая подгибка стенки на угол α2, β2, γ2 =4. . . 5o с одновременным уменьшением углов δ , в результате чего достигаются требуемые величины углов между полками и стенкой (величина допуска ±1,5o) и улучшается качество рези.

Скручивание профилей вокруг продольной оси и их кривизна не превышают допускаемых величин (скручивание не превышает 1o на 1 м длины, кривизна не превышает 0,1% длины).

Опытную проверку данного способа производили на профилегибочном стане 1-4•50-300 Магнитогорского меткомбината при изготовлении неравнополочного зетового профиля 220•20•30•2,5 мм. С этой целью были испытаны различные варианты калибровок (все из шести проходов) с определением уровня качества по выходу проката высокой (BT), повышенной (ПТ) и обычный (ОТ) точности профилирования.

Наиболее высокий уровень качества достигнут при профилировании по предлагаемому способу: выход проката ВТ - 41%, ПТ - 52%, остальное - профили обычной точности.

Увеличение углов подгибки в черновых проходах привело к волнистости кромок профилей (из-за растяжения металла), а в промежуточных проходах - к появлению трещин на местах изгиба у отдельных штанг. Уменьшение углов подгибки потребовало увеличения угла подгибки стенки и как следствие, к продольному скручиванию. В этой серии опытов выход профилей ВТ не превысил 12%.

Увеличение углов подгибки стенки также повысило продольное скручивание (уменьшение углов не опробовали, так как это увеличит число проходов и повысит затраты на производство), а выход профилей ВТ составил 9-14%.

Профилирование с изменяющимися по клетям диаметрами элементов верхних валков, формирующих место изгиба между малой полкой и стенкой, вызвало в отдельных случаях изгиб профилей в вертикальной плоскости, очевидно, вследствие малых углов подгибки стенки и относительно небольшой длины полок (по сравнению со стенкой).

Порезка с одновременной подгибкой стенки на угол < 4o и > 5o привела к отклонениям от угла 80o сверх допуска (соответственно в меньшую, либо в большую сторону), а выход профилей ВТ уменьшился до 27%.

Опытная прокатка по предлагаемому способу других аналогичных профилеразмеров (230х50х20х3, 150х32х20х2 и 120х25х18х2 мм) дала схожие результаты (выход профилей ВТ 35-40%, ПТ 58-50%). При контрольном профилировании по наиболее близкому аналогу получено профилей ВТ 26%, ПТ 45%, остальное - ОТ.

Примеры конкретного выполнения.

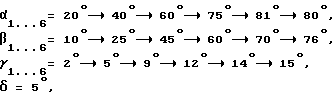

1. Зетовый профиль 220х30х20х2,5 мм (H = 220, b = 20, B = 30 и S = 2,5 мм - см. фиг. 1) из ст. 3 формуется в шести классах с суммарными углами подгибки (по проходам): α и β

Величина Db = 265 мм.

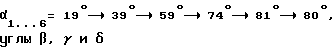

2. Тот же профиль формуется с углами подгибки: без изменений, Db = 265 мм.

без изменений, Db = 265 мм.

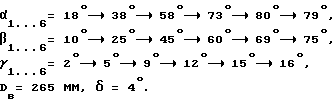

3. Тот же профиль, но углы подгибки равны:  .

.

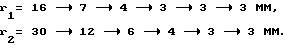

Радиусы изгиба одинаковы для всех случаев (по проходам):  .

.

Использование данного способа обеспечивает повышение эффективности при получении гнутых профилей повышенного качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО С-ОБРАЗНОГО ПРОФИЛЯ | 1993 |

|

RU2036038C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО ПРОФИЛЯ | 1992 |

|

RU2036037C1 |

| СПОСОБ ФОРМОВКИ НЕСИММЕТРИЧНОГО ПРОФИЛЯ ШВЕЛЛЕРНОГО ТИПА | 1992 |

|

RU2043801C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНОГО ГНУТОГО ПРОФИЛЯ КОРЫТНОГО ТИПА | 1992 |

|

RU2040998C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО НЕРАВНОПОЛОЧНОГО ЗЕТОВОГО ПРОФИЛЯ | 1998 |

|

RU2148451C1 |

| Способ производства гнутых С-образных профилей | 1992 |

|

SU1831396A3 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1997 |

|

RU2115499C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА НЕРАВНОПОЛОЧНЫХ ГНУТЫХ ШВЕЛЛЕРНЫХ ПРОФИЛЕЙ | 1992 |

|

RU2040993C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1998 |

|

RU2148452C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2036737C1 |

Использование: в обработке металлов давлением при изготовлении сортовых холодноизогнутых профилей. Сущность изобретения: для получения неравнополочного профиля производят подгибку валками в клетях стана полосовой заготовки с формированием станки, полок и мест изгиба. Затем сформированную полосу ножницами разрезают на участки мерной длины. В черновых клетях подгибку малой и большой полок в каждом проходе осуществляют соответственно на углы 18 - 20o и 10 - 15o. В промежуточных клетях обе полки подгибают на 15 - 20o. Стенку в каждой черновой и промежуточной клети подгибают на угол 2 - 4o. Диаметр элементов верхних валков, формирующих место изгиба между малой полкой и стенкой, сохраняют постоянным от клети до клети. Прорезку сформированной полосы осуществляют одновременно с упруго-пластической подгибкой стенки на угол 4 - 5o. 2 ил.

Способ производства неравнополочных зетовых профилей, включающий последовательную подгибку валками в клетях стана полосовой заготовки с формированием стенки, полок и мест изгиба, отличающийся тем, что в черновых клетях подгибку малой и большой полок в каждом проходе осуществляют соответственно на углы 18 - 20o и 10 - 15o, в промежуточных клетях обе полки подгибают на угол 15 - 20o, а стенку в каждой черновой и промежуточной клети подгибают на угол 2 - 4o, при этом диаметр элементов верхних валков, формирующих место изгиба между малой полкой и стенкой, сохраняют постоянным от клети к клети, а после окончания формообразования профиля производят подрезку сформованной полосы на участки мерной длины, которую осуществляют одновременно с упругопластической подгибкой стенки на угол 4 - 5o.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 942306, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 969366, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Чекмарев А.П | |||

| и Калужский В.Б | |||

| Гнутые профили проката | |||

| - М.: Металлургия, 1974, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

Авторы

Даты

1998-04-10—Публикация

1992-10-26—Подача