Изобретение относится к промышленности строительных материалов и может быть использовано для получения армирующих материалов типа армокаркаса рогожки, жгутов и т.п. используемых вместо арматурной стали в производстве бетонных, пластбетонных, пластмассовых или иных изделий с повышенной прочностью на растяжение путем вытягивания волокон из расплава горных пород, например базальтовых, при воздействии струйного энергоносителя, содержащего модификатор.

Известен способ получения кремнийсодержащего волокна, включающий его формование в высокоактивном аэрированном потоке 20%-ной водной дисперсии ПВАД с расщеплением струй минерального расплава ПАВ, представляющего собой 0,3% -ный водноспиртовой раствор этилсиликоната натрия (ГКЖ-10) с образованием модифицирующего покрытия [1]

Однако этим нельзя расширить область применения, например получить армокаркас (рогожку) или жгуты более эффективные армирующие материалы в сравнении с волокном, так как волокна, хотя и прочные, практически не слипаются друг с другом при последующем механическом прижиме или сдавливании.

Связность модифицированных волокон друг с другом не обеспечивается и по известному способу получения непрерывного кремнийсодержащего волокна путем нанесения на его поверхность в процессе формования, например, поливинилацетатной дисперсии (ПВАД) (наиболее адгезионно-когезионноспособного компонента) концентрацией 2,5-3,0 мас. при температуре 170-240оС. Образуемая твердая пленка модифицирующего покрытия препятствует сцеплению волокон [2]

Расширить область применения этим способом также нельзя. Кроме того, поливинилацетатная дисперсия является дефицитным и дорогостоящим компонентом и увеличение его содержания в модифицирующей композиции приводит к еще большему удорожанию.

Наиболее близким техническим решением к изобретению по технической сущности и достигаемому результату является способ получения кремнийсодержащего волокна путем формования волокна из расплава горной породы в потоке энергоносителя и высокоактивного аэрированного водного раствора ПАВ [3]

Способ позволяет получить высокопрочные волокна и упростить процесс за счет использования отхода промышленных производств, однако не обеспечивает расширение области применения. Волокна, получаемые этим способом, можно использовать только в виде отдельных, не связанных друг с другом армирующих элементов, а это ограничивает эффективность их дальнейшего применения в бетонных или иных конструкциях без проведения дополнительных технических средств.

Целью изобретения является расширение области применения с обеспечением качества и упрощения процесса.

Цель достигается тем, что в способе получения кремнийсодержащего волокна путем формования волокна из расплава горной породы в потоке энергоносителя и высокоактивного аэрированного водного раствора ПАВ, одновременно с водным раствором ПАВ вводят ε-капролактам концентрацией 100 мас. и водный раствор фосфорной кислоты концентрацией 20-60 мас. при температуре 150-250оС. При этом ε -капролактам перед введением подогревают до температуры 80-90оС.

Введение ε-капролактама совместно или раздельно по отношению к высокоактивному аэрированному водному раствору ПАВ, например техническим лигносульфонатам концентрацией 14-45 мас. а также водного раствора фосфорной кислоты концентрацией 20-60 мас. позволяет сформировать на поверхности волокон модифицирующий слой, который при определенных концентрациях водного раствора фосфорной кислоты (20-60 мас.) и температуре процесса 150-250оС приобретает необходимую структуру, обеспечивающую при механическом прижиме (сдавливании) на приемо-формующем конвейере или при протягивании через формующую фильеру получение армокаркаса или жгута. Изделие приобретает высокую связность, не расслаивается и при охлаждении характеризуется высокой прочностью. Если же волокно обработать только водным раствором технических лигносульфонатов концентрацией 14-45 мас. и при температуре 120-140оС, то отверждение покрытия на горячем волокне происходит еще до формования армокаркаса или жгута и связность отдельных волокон между собой невысока; в указанном способе в начале получают модифицирующий слой как бы предварительной, "сырой" структуры, однако имеющий благодаря вводимой фосфорной кислоте и ε -капролактаму способность в последующем к отверждению. Степень связности волокон повышается при механическом прижиме или сдавливании в зависимости от вида получаемого изделия. Прочность и гибкость волокон в изделии достаточно высоки для получения высококачественного армирующего материала, значительно расширяющего эффективность армирования конструкций.

Для получения волокон и армирующих материалов на их основе по данному способу используют минеральные расплавы горных пород, широко распространенных в природе: базальты, андезиты, пески и т.д.

Используемый ε- капролактам, известный на соответствующих химических производствах как куб КПД, представляет собой так называемый куб колонны периодического действия; является отходом производства капролактама (по ГОСТ 7850-63) в виде основного составляющего остаточного продукта дистилляции и ректификации обезвоженного регенерированного капролактама. Содержание капролактама достигает 90% помимо него, в отходе имеются продукты полимеризации, осмоления капролактама (до 100% ). Имеет цвет от коричневого до темно-коричневого, непрозрачного без механических примесей, воскообразный при температуре 20-30оС. Продукт негорючий, имеет щелочную реакцию в водных растворах, не образует при хранении и использовании взрывоопасных концентраций. Является реакционноспособным веществом, способным к донорно-акцепторному взаимодействию. При воздействии совместно с водным раствором технических лигносульфонатов с активными участками поверхности волокон обеспечивает прочное сцепление с ними и между собой; поверхность волокна гидрофобизируется с вытеснением воды в поверхностные слои модифицирующего слоя, обеспечивая ему своеобразную рыхлость структуры с наличием активных функциональных групп (типа -ОН, -ОСН3, -СООН, -СО, -ОНфен, SO3Н и др.) с высокой поверхностной активностью, усиливающий разжижающий эффект, необходимый для хорошего обволакивания модифицирующим слоем волокон в ковре, который при последующем механическом прижиме обеспечивает получение, например, армокаркаса необходимой поверхностной плотности (толщины). В результате воздействия ε -капролактама, имеющего в своем составе сильнополярные амино- и сульфогруппы (-NH2, SO3), диссоциирующие в водной среде лигносульфоната, происходит накопление поверхностно-активных групп (например, типа -OSO3, SO3H, -COOH и др.) с повышенной полярностью и высоким дипольным моментом, что увеличивает подвижность модифицирующего слоя, связываемого фосфорной кислотой. Таким образом, дополнительное введение ε -капролактама и фосфорной кислоты повышает эффективность действия молекул ПАВ-водного раствора технических лигносульфонатов; фосфорная кислота (или ортофосфорная кислота) выполняет функцию катализатора при последующем отверждении модифицирующего покрытия в выбранном интервале температур (150-250оС), который, кроме того, является наиболее эффективным для получения прочной модифицирующей пленки, связывающей волокна в структурный ансамбль. Фосфорную кислоту, как известно, получают из широко распространенных в природе фосфатов.

При концентрациях водного раствора фосфорной кислоты менее 20 мас. модифицирующий слой остается рыхлым и непрочным даже при температуре обработки более 250оС и остывании, а при концентрациях водного раствора Н3РО4 более 60 мас. модифицирующее покрытие приобретает твердость еще до термообработки и волокна не образуют пространственную связную структуру, необходимую для получения армокаркаса (рогожки) или жгута. Именно в выбранном температурном интервале обработки волокна (150-250оС) и определенных концентрациях вводимых компонентов реализация способа позволяет расширить область применения. В результате протекающих при обработке реакций окисления-восстановления поверхностно-активные группы молекул окисляются (например, в водных растворах технических лигносульфонатов с альдегидных до карбоксильных), а первичные спиртовые группы последовательно превращаются в альдегидные и карбоксильные. Возрастание количества карбоксильных групп, обладающих более высокой полярностью в сравнении с исходными (фенилпропановых звеньев молекул лигносульфонатов), под воздействием ε -капролактама повышает активность молекул ПАВ-лигносульфонатов, усиливаемую фосфорной кислотой и термообработкой.

Эффективность воздействия имеет место как при совместном с ПАВ (лигносульфонатами) введении ε-капролактамa и водного раствора фосфорной кислоты при обработке волокна в процессе его вытягивания, так и при раздельном введении компонентов (обработке первичного волокна водным раствором технических лигносульфонатов в процессе вытягивания, потом обработка уложенного в сетки, рогожки, жгуты и т.п. структурные ансамбли модифицированного волокна ε-капролактамом и водным раствором Н3РО4). И в том и в другом случае температура процесса должна находиться в интервале 150-250оС.

П р и м е р 1. В правильную ванную печь рекуперативного типа непрерывного действия загружают базальт Марнеульского месторождения в виде увлажненных кусков поперечным сечением 30-50 мм. Температуру в плавильной печи поддерживают в пределах 1460-1470оС и в фидере до 1375оС. Используют 13-фильерный двухрядный жаростойкий питатель с диаметром фильер 4,5-4,7 мм. Ток, подаваемый на питатель, доводят до 28-30 А. Для вытягивания струй расплава в волокна применяют щелевые головки (две) с патрубками (двумя для каждой головки) подачи модификаторов, располагаемые симметрично друг относительно друга под фильерным питателем на некотором расстоянии друг от друга и от фильерного питателя так, чтобы обеспечивалась стабильная выработка струй расплава; их помещают в теплоизолирующую камеру с выводами патрубков подачи сжатого воздуха, водного раствора технических лигносульфонатов (инжектируемого сжатым воздухом) и таким же образом патрубка подачи ε-капролактама, подогретого до 80-90оС (для обеспечения жидкотекучести), и водного раствора фосфорной кислоты. В теплоизолирующей камере поддерживают температуру в интервале 150-250оС. Такая же температура поддерживается в полимеризационной камере, где происходит окончательное доотверждение изделия из волокон. Продолжительность термообработки в полимеризационной камере выбирается из соображений получения необходимой для того или иного вида изделий степени отверждения.

Вводят лигносульфонат в виде водного раствора натриевой соли лигносульфоновых кислот концентрацией 14 мас. ε -капролактам концентрацией 100 мас. (температура 80-90оС) и водный раствор Н3РО4 20%-ной концентрации при давлениях порядка 0,1-0,15 МПа и расходе компонентов в пределах 0,3-0,4 л на 1 кг получаемого волокна.

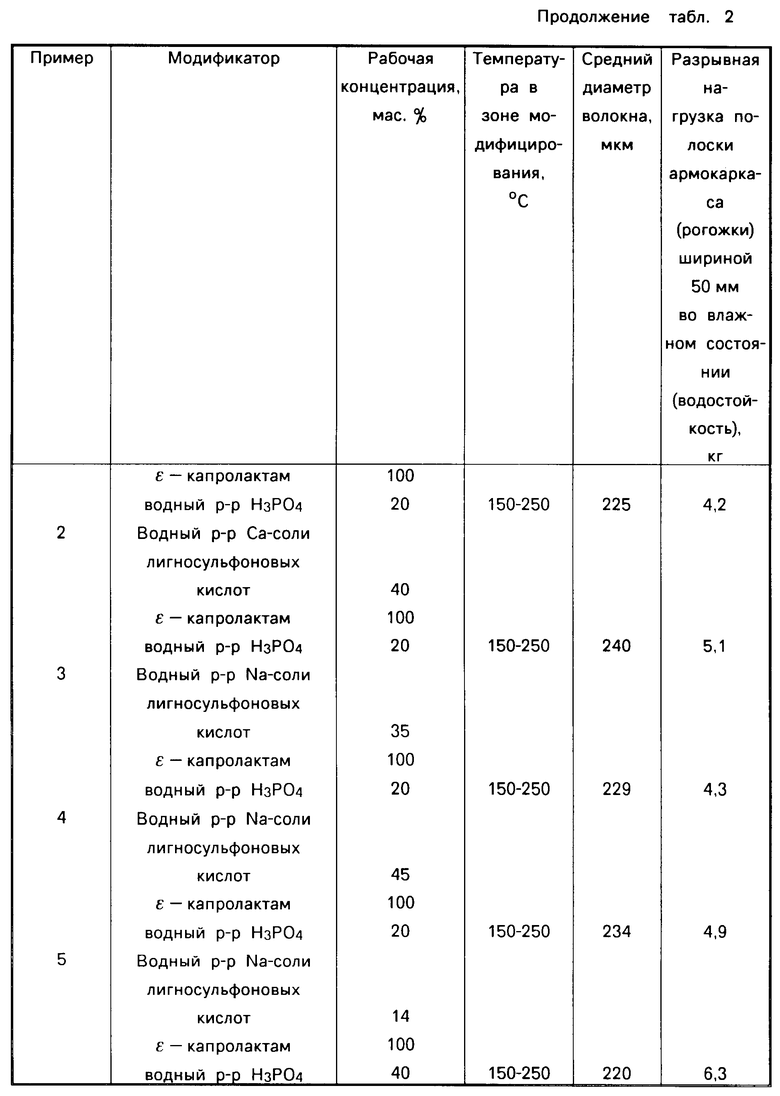

П р и м е р 2. Осуществляют, как и пример 1, однако технический лигносульфонат вводят в виде кальциевой соли лигносульфоновых кислот концентрацией 40 мас.

П р и м е р 3. Так же, как и пример 1, технический лигносульфонат используют в виде кальций-натриевой соли лигносульфоновых кислот концентрацией 35 мас.

П р и м е р 4. Так же, как и пример 1, технический лигносульфонат вводят в виде натриевой соли лигносульфоновых кислот концентрацией 45 мас.

П р и м е р 5. Так же, как и пример 1, водный раствор Н3РО4 вводят 40% -ной концентрации (плотность раствора 1,25 г/см3).

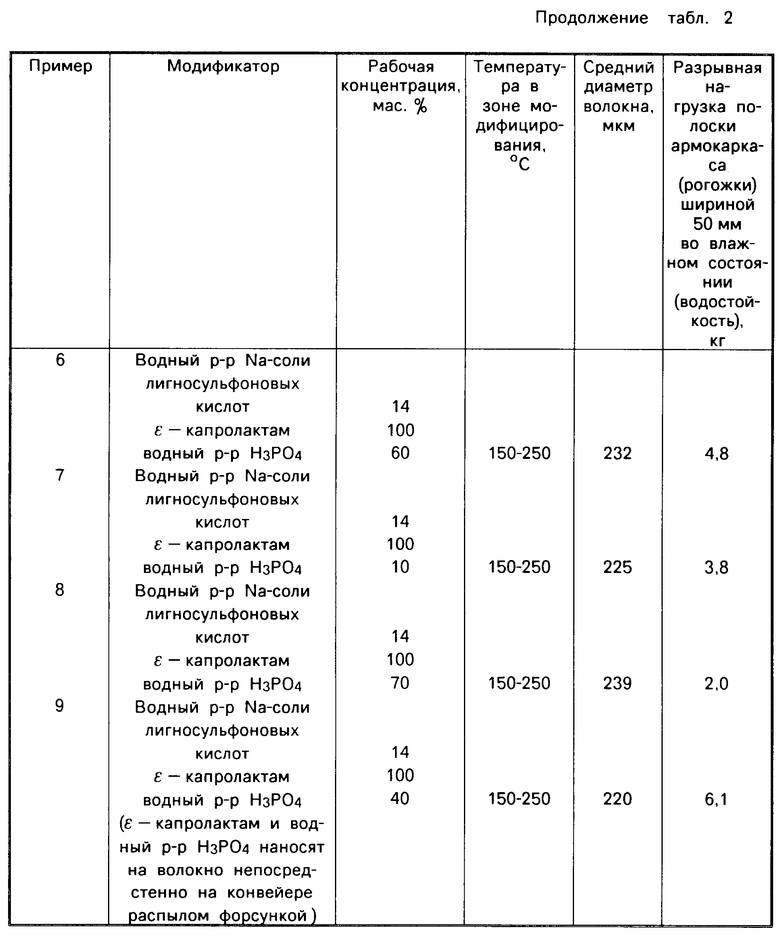

П р и м е р 6. Так же, как и пример 1, водный раствор Н3РО4 вводят 60% -ной концентрации (плотность раствора 1,43 г/см3).

П р и м е р 7. Так же, как и пример 1, водный раствор Н3РО4 вводят 10% -ной концентрации (плотность 1,05 г/см3).

П р и м е р 8. Так же, как и пример 1, водный раствор Н2РО4 вводят 70% -ной концентрации.

П р и м е р 9. Так же, как и пример 5, однако ε -капролактам 100%-ной концентрации и водный раствор Н3РО4 40%-ной концентрации наносят на волокно непосредственно на конвейере путем распыла форсункой.

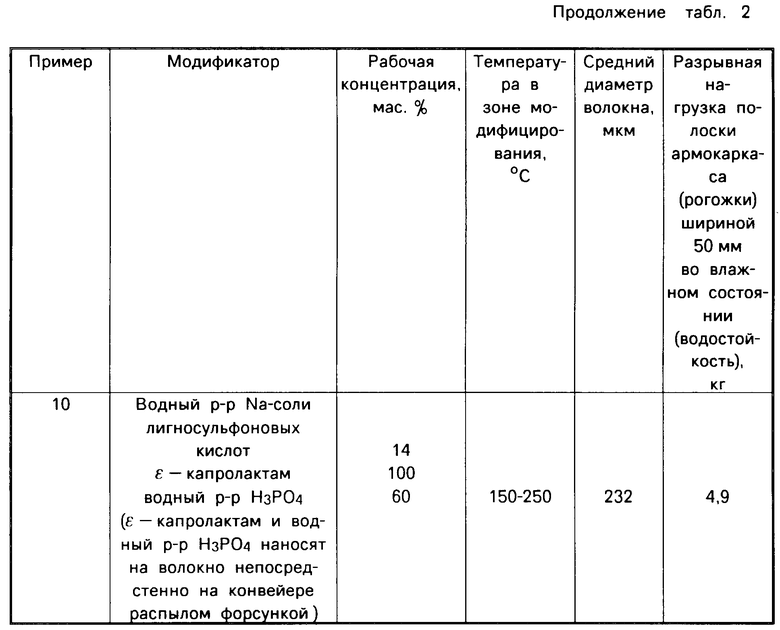

П р и м е р 10. Так же, как пример 9 и 6 (водный р-р Н3РО4 используют 60%-ной концентрации).

Уложенные на приемо-формующий конвейер модифицированные волокна диаметром 225-240 мкм (скорость конвейера составляет 0,2 м/мин) используют для получения армокаркаса (рогожки). Усилие прижимных роликов составляет около 0,02 МПа. Толщина полученного изделия (без нагрузки) колеблется в пределах 5-6 мм, вес 1 м2 (поверхностная плотность) 0,45 кг/м2. Отверждение изделия осуществляют в конвейерном сушиле непрерывного действия, где в качестве теплоносителя используют продукты сгорания природного газа в воздухе в определенных соотношениях, обеспечивающих требуемую температуру отверждения 150-250оС. Полученные в камере сгорания дымовые газы направляют прямотоком вначале над волокнами армокаркаса, затем просасывают сквозь них и удаляют из камеры в атмосферу. Температурный режим отверждения регулируют количеством сгораемого газа и подмешиваемого к продуктам сгорания воздуха. Камеру полимеризации условно разделяют на пять зон, в каждой из которых производят контроль температуры теплового поля. Оптимальные параметры теплового поля, отверждающего получаемое изделие, показаны в табл. 1.

Продолжительность термообработки составляет 27 мин.

Результаты испытаний даны в табл. 2.

Прочность на разрыв отдельных волокон, термообработанных вне армокаркаса по тому же режиму, что и армокаркас, составила 600-670 МПа.

При температуре обработки волокон, используемых для получения армокаркаса, менее 150оС связно-структурного изделия не получается (процессы полимеризации не протекают в полной мере) и, напротив, при увеличении температуры процесса обработки сверх 250оС наблюдается выгорание компонентов модифицирующего покрытия волокон и армокаркас рассыпается.

Использование способа получения кремнийсодержащего волокна по сравнению с существующим способом обеспечивает следующие преимущества: позволяет расширить функциональные возможности, получить связно-структурные изделия; соединить в едином технологическом цикле получение волокон с особо сформированным слоем модификатора и изделий на их основе; обеспечить высокое качество волокон и армирующих материалов нового перспективного вида.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кремнийсодержащего волокна | 1989 |

|

SU1715606A1 |

| Дутьевая головка | 1988 |

|

SU1555306A2 |

| Дутьевое устройство для обработки струй расплава термопластичных материалов | 1988 |

|

SU1583374A1 |

| Способ получения неорганических волокон из минерального расплава | 1989 |

|

SU1694491A1 |

| РЕЗОНАНСНАЯ УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ КИНЕТИКИ СТРУКТУРООБРАЗОВАНИЯ ВЯЖУЩИХ МАТЕРИАЛОВ ТИПА ЦЕМЕНТА | 1994 |

|

RU2104517C1 |

| Блок дутьевых головок | 1988 |

|

SU1625835A1 |

| Дутьевая головка | 1989 |

|

SU1668323A2 |

| Способ очистки аппаратов и деталей,загрязненных расплавом полиамида или продуктами его разложения | 1981 |

|

SU978960A1 |

| Способ получения непрерывного кремнийсодержащего волокна | 1989 |

|

SU1691333A1 |

| Дутьевая головка | 1989 |

|

SU1671621A1 |

Сущность изобретения: способ получения кремнийсодержащего волокна включает формование волокна из расплава горной породы в потоке энергоносителя и высокоактивного аэрированного водного раствора поверхностно-активного вещества (ПАВ). Одновременно с последним вводят ε капролактам 100%-ной концентрации и водный раствор фосфорной кислоты концентрацией 20-60 мас.% при температуре 150-250°С. e капролактам перед введением подогревают до температуры 80-90°С. 1 з.п. ф-лы, 2 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения кремнийсодержащего волокна | 1989 |

|

SU1715606A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-05-27—Публикация

1992-06-15—Подача