(54) СПОСОВ ОЧИСТКИ АППАРАТОВ И ДЕТАЛЕЙ, ЗАГРЯЗНЕННЫХ РАСПЛАВОМ ПОЛИАМИ11А ИЛИ ПРОДУКТАМИ ЕГО РАЗЛОЖЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополиамидов | 1982 |

|

SU1098943A1 |

| Способ получения полидодеканамида и сополимеров на его основе | 1979 |

|

SU1054369A1 |

| Способ получения полиамидов | 1980 |

|

SU931724A1 |

| Способ очистки оборудования от термоструктурированного полиамида | 1985 |

|

SU1326352A1 |

| Способ получения полиамида -12 | 1971 |

|

SU948293A3 |

| Способ получения полиамида | 1974 |

|

SU614120A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДОВ | 1971 |

|

SU291933A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДОВ | 1971 |

|

SU293010A1 |

| Непрерывный способ получения полиамидов | 1974 |

|

SU620494A1 |

| Способ получения пигментированных полиамидов | 1980 |

|

SU933668A1 |

1

Изобретение относится к технологии очистки приборов, деталей и аппаратов, загр$1зненных рхасплавом полиамида, полиамвдоэфира и продуктами их разложения и может найти применение в производстве полиамидов и 1 олиамидоэфиров, используемых для получения конструкционных изделий, пленок, волокон, покрытий, клеев.

Известен способ очистки аппаратов, .ц загрязненных расплавом полиамвда и продуктами его разложения, согласно вюторому загрязненный-автоклав наполняют , этиленгликолем и, например, при 280 С и 8 атм выдерживают 1-2 ч, затем гли- и коль сливают и аппарат промывают водой .

В результате.такой обработки загрязнения удаляются, и восстанавливается и чистая поверхность. Однако указанный способ находит ограниченное применение и не позволяет полностью очистить от загрязнений аппаратуру, используемую

ДЛЯ1 синтеза полиамида-12. Это объясняется пониженной растворимостью в этиленгликоле полиамида-12 по сравнению с другими полиамидами, наЬример, полиамидом-6 (капрон) или полиамидом-бб (анид). Кроме того, треб|уется расходование больших количеств дqpoгocтosш{eгo растворителя - этиленгликола.

Наиболее к предлагаемому способ очистки аппаратуры от првишпшего окисленного полиамида, состоящий в обработке аппаратуры сначала водным раствором азотной 1СИСЛОТЫ при 90 С и выше,

а затем расплавом или вещнымраствором капролакфама 2 .

Этот способ позволяет практически полностью очистить ашгарату1:у. Однако он имеет существенные недостатки, т.к. прЕменяется токсичная и сильно корродирующая азотная кислота. Это. неизбежно .должно привести с одной стороны к исполь зованию высоколегированных сталей для изготовлення реакционного оборудования, с другой - к загрязнению окружающей среды в связи с выбросом промывных вод. Кроме того, расходуется дорогостоящий мономер - капролактам. Целью изобретения является улучшени санитарно-гигиенических условий и сниже кие расходных норм растворителя. Поставленная цель достигается тем, что при очистке аппаратов и деталей, загрязненных расплавом полиамида или продуктами его разложения, путем обработ1си водным раствором кислот при нагревании обработку осуществляют водным раствором смеси адилиновой и фосфорной кислот с суммарной концентрацией 0,3- 10 мас.7о при 140-22СРС. Концентрация кислот, температура раствора и продолжительность обработки могут варьироваться в широком диапазоне, но для получения лучших результатов очистки следует придерживаться оптималь ных соотношений указанных параметров. Так, наиболее предпочтительными условиями являются температура 140-22СгС суммарная концентрация адипшювой и фосфорной кислот 0,3-10 мас.%. В принципе применение одной адипиновой кислоты в определенных условиях полностью обеспечивает очистку аппарату ры от указанных загрязнений . Но исполь зование адипиновой кислоты в смеси с фосфорной позволяет сократить продолжительность и периодичность обработки. Эт можно объяснить тем, что фосфорная кис лота при взаимодействии с поверхностью аппаратурь из нержйвеюшей стали образует окисно-хромовую пленку, тем самым пассивируя металл и резко снижая его каталитическ; активность в нежелатель ных деструкционных процессах, происходящих при синтезе полиамидов. Для очистки загрязненных аппаратов водный раствор кислот загружают внутрь аппарата и вьщерживают. Возможно также приготовление водного раствора кислот непосредственно в подвергаемом очистке аппарате. Для очистки загрязнен ных деталей их помещают в автоклав, туда же заливают водный раствор кислот к вьздерживают при указанных условиях. Предлагаемый способ предусматривае возможность очистки загрязненного обор дования синтеза и переработки любых линейньгх полиамидов, получаемых полимеризацией лактамов, аминокарбоновых кислот или поликонденсацией диаминов дикарбоновых жирных и ароматических кислот или их солей, сополимернзацией с использованием перечисленных амидообразуюилих мономеров, а также различных: аполненных коьчпозиций на их основе.. Способ может также найти применение в производстве полиэфирамидов на основе амидо- и эфирообразующих мономеров, таких, как лактамы, аминокарбоновые кислоты, диамины, дикарбоновые кислоты, дигликоли. Изобретение иллюстрируется следующими примерами. Пример. В автоклавов объемом 70 л при 290° С в присутствии воды проводят полимеризацию додекалактама в Полиамид-12 известным способом. После выгрузки расплава на стенках автоклава наблюдается загрязнение - пригоревший смолистый твердый продукт. Далее в ав токлав загруХсают 2,5 масс.% адипиновой кислоты в воде, нагревают до 2ОО С, вьщерживают 2,5 ч. Затем раствор адипиновой кислоты удаЛ$пот, автоклйв охлаждают до 90 С и промывают дистиллированной водой. После обработки внутренняя поверхность автоклава становится визуально чистой. Пример2. В автоклаве объемом 70 л при в присутствии катализатора (фосфорной кислоты и воды) проводят полимеризацию додекалактама в полиамид 12. После выгрузки расплава на стенках автоклава наблюдается загрязнение - пригоревший смолистый твердый продукт. Далее в автоклав загружают водный раствор, содержащий 2,0% адипиновой и 0,2% фосфорной кислот, нагревают до 2ОСгС и вьщерживают 1,5 ч. SaTehS раствор кислот удаляют, автоклав охлаждают до 9О С и промывают дистиллиррванной водой. После обработки внутренняя поверхность автоклава становится визуально чистой. . П р и м е р 3. В автоклаве объемом 70 л при 280 С в присутствии катализатора (воды) проводят полимеризацию капролактама в поликапроамид (полиамид-6). После выгрузки расплава полимера на стенках автоклава наблюдаются загрязнения. Далее в автоклав загружа-ют водный раствор, содержащий 1,5% адипиновой и 0,5% фосфорной кислот, нагревают до 22СРс и выдерживают 1,5 ч. Затем раствор кислот удал5пот, автоклав охлаждают до 90 С и промьтают дистиллированной водой. После обработки внутренняя поверхность автоклава становится визуально чистой. Пример 4. В автоклаве объемом 55 л при в присутствии катализатора (воды) проводят полимеризашпо додекалактама с добавлением 3% двуокиси титана. После выгрузки расплава полиме ра на стенках автоклава наблюдаются загрязнения - пригоревший смолистый твердый продукт. Далее в автоклав загружают водный раствор, содержащий 2,5% адипиновой и 0,5% фосфорной кислот, нагревают до и вьщерживают 2,5 ч. Затем раствор кислот удаляют автоклав охлаждают до и промыв ют водой. После обработки внутренняя поверхность автоклава становится визуально чистой. Пример 5. В автоклаве объемом 55 л при 300С в присутствии катализатора (фосфорной кислоты и воды) проводят полимеризацию додекалактама с добавлением 20% талька. После выгрузки расплава полимера на стенках автокла ва наблюдаются загрязнения - пригоревший смолистый продукт. Далее в автокла загружают водный раствор, содержащий 4,7% адипиновой и 1,3% фосфорной кислот,нагревают до 220 С и выдерживают 3 ч. Затем раствор кислот удаляют, авто клав охлаждают до и промывают дистиллированной водой. После обработтш внутренняя поверхность автоклава станов ся визуально чистой. П р и м е р 6. В автоклаве объемом 55 л при проводят полимеризацию г ксаметйлендиаммонийсебашсаата (соли СГ). После выгрузки расплава полимера на стенках автоклава наблюдаются загря нения - пригоревший твердый смолистый продукт. Далее в автоклав загружают 1,5%-ный водный раствор адипиновой кислоты, нагревают до 2ОО°С и вьщерживают 3,5 ч. Затем раствор адш1инбвой кислоты удаляют, автоклав охлаждают до 9сРс и промьшают дистиллированной водой. После обработки внутренняя по- верхность автоклава становится визуально чистой. Пример 7. В автоклаве объемом 55 л при 260С проводят полимеризацию гексаметилевдиаммонийсебацината (соли СГ) в присутствии 30% стекловолокна. После вьшрузки расплава полимера на стенках автоклава наблюдаются загряз нения - пригоревший твердый смолистый продукт. Далее в автоклав загружают водный раствор, содержащий 9% адипиновой кислоты и 1% фосфорной кислоты, нагревают до 220 С и вьщерживают 1 ч. Затем раствор кислот удаляют, автоклав охлаждают до и промывают дистиллированной водой. После обработки внутренняя поверхность автоклава становится визуально чистой. Примере. В автоклаве объемом 55 л при 260С проводят сополимериза- шло гексаметилендиаммонийсебацината и капролактама в соотношении 1:1. После въпрузки расплава полимера.на стенках автоклава наблюдаются загрязнения пригоревший смолистый твердый продукт. Далее в автоклав загружают водный раствор, содержащий 0,5% адипиновой кислоты и 0,1% фосфорной, кислоты, нагревают до и выдерживают 3ч. Дальнейшие операции проводят по примеру 1. После обработки внутренняя поверхность автоклава становится визуально чистой. Пример 9. В автоклаве объемом 55 л при 250°С проводят сополимеризацию гексаметилендиаммонийсебацината (соль СГ), гексаметилендиаммонийадипи- ната (соль АГ) и. капролактама в соотношении 1:1:1. После выгрузки расплава полимера на ствнках автоклава наблюдаются загрязнения - пригоревший твердый смолистътй цродукт. в автоклав загружают О,4%-ный раствор адипиновой кислоты в воде, нагревают до 16СРс и вьщерживают 5 ч. Дальнейшие операции проводят по примеру 1. После обработки внутренняя поверхность автоклава становится визуально чистой. Пример 1О. В автоклаве объемом 55 л при 25СРС проводят сополи- меризацию капровшктама, додекалактама и гексаметилендиаммонийадипината в соотношении 1:1:1. После выгрузки расплава полимера на стенках автоклава наблюдаются загрязнения - пригрревший твердый смолистый продукт. Далее в актоклав загружают водный раствор, содержащий 0,2% аднпиновой и О,1% фосфорной кислот, нагревают до 140 С и въщерживают 4 ч. Дальнейшие операции проводят по примеру 1. После обработки внутренняя поверхность автоклава становится визуально чистой. Пример 1. В автоклаве объеом 8 л при 24ОС проводят полимериацию - аминододекановой кислоты. Посе вьп рузки расплава полимера на стенках втоклава наблюдаются загрязнения - приоревший твердый смолистый продукт. алее в автоклав загружают водный аствор, содержащий 9% адипиновой и 1% осфорной кислот, нагревают до вьшерживают 1 ч. Дальнейшие операшш

проводят по примеру 1. После обработки внутренняя поверхность автоклава становится визуально чистой.

Пример 12. В автоклав объемом 8 л при в присутствии катализатора (фосфорной igaxyiotbi и воды) проводят сополимеризацию додекалактама, 1,4-6утандиола и адипиновой кислоты в соотношении 1:0,5:0,5. После выгрузки расплава полимера на стенках автоклава наблюдаются загрязнения - пригоревший твердьй смолистЬ1й продукт. Далее в автоклав загружают водный раствор, содержащий 5,7 адипиновой и 2,3% фосфорной кисло, нагревают до 20 О С и выдерживают

2,5 ч. Дальнейшие операшга проводят по примеру 1. После обработки внутреншш поверхность автоклава становится визуально чистой.

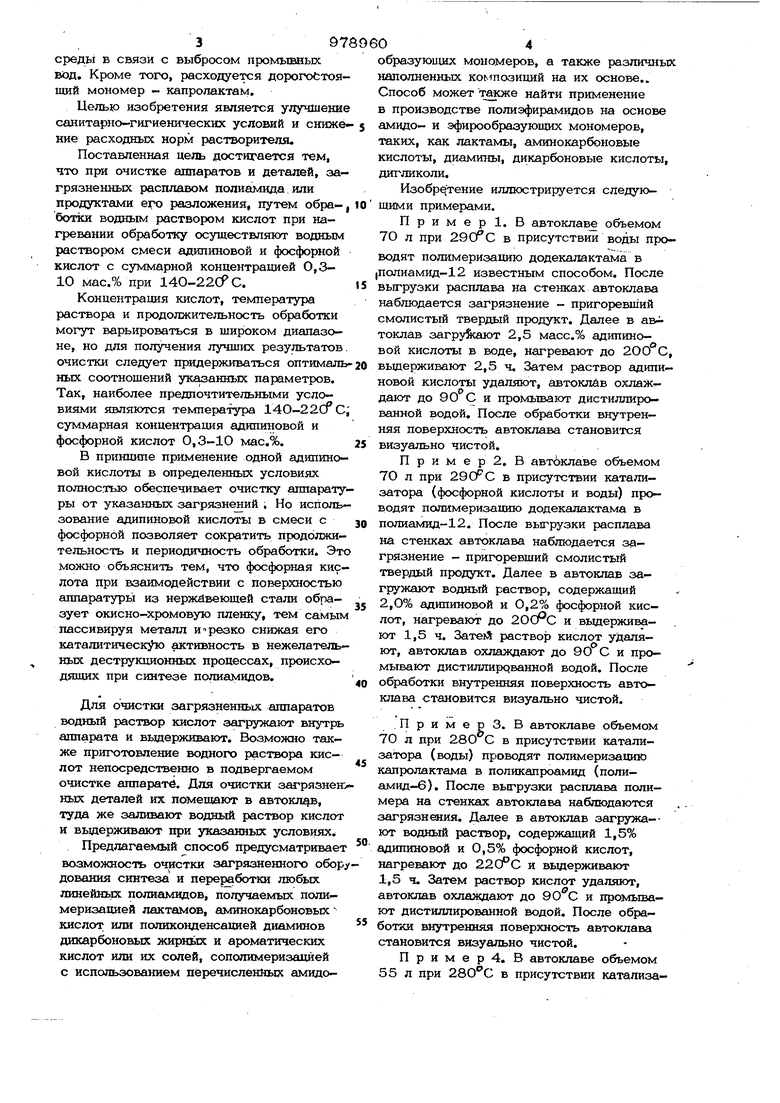

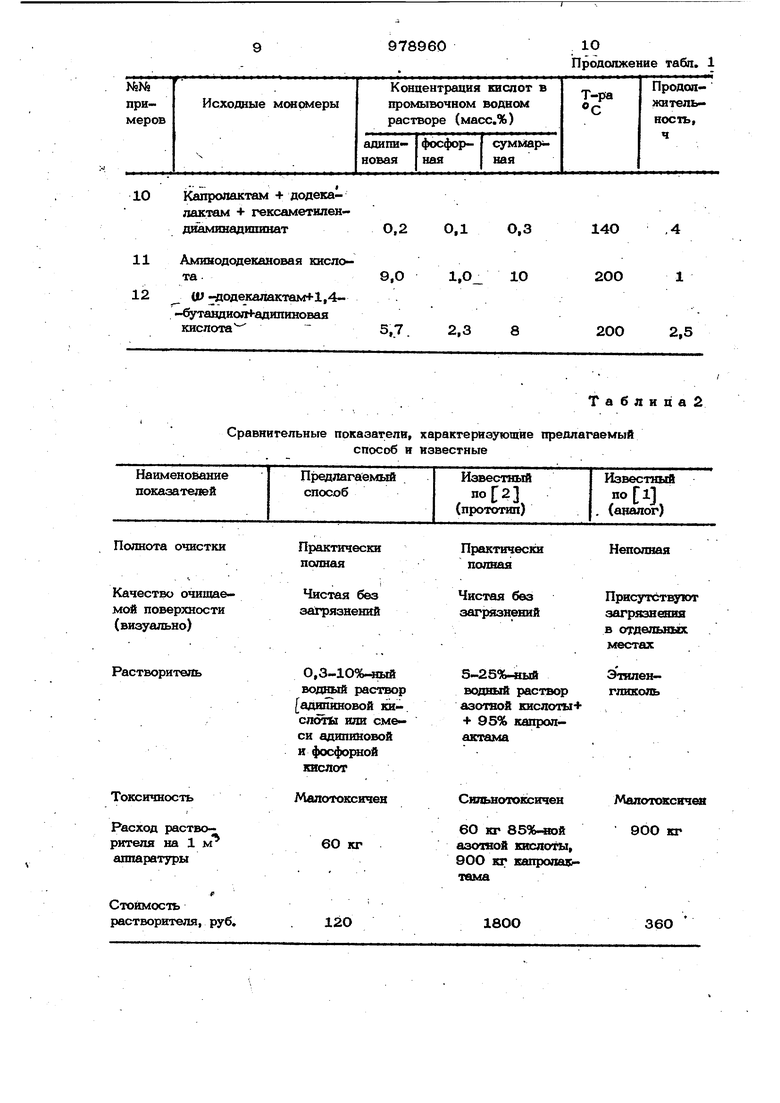

Условия обработки аппаратуры воаным раствором адипиновой и фосфорной кислот по працлагаемому способу

Ш-додекалактам UL) -додекалактам -капролактам

Ш-Додекалактам + 3% двуокиси титана

Сл;-додекалактам + 20% талькаt

Гексгалетилендиамин- себаоинат

Гексаметилевдиаминсеб щшат ЗО%

9,0 стекловолокна

Гекоаметилевдиамин8себашшат капролактам О,5 .

Гексаметиле1одиамин- адипинат + капролактам- - гексаметилендиамин0,4 себашшат

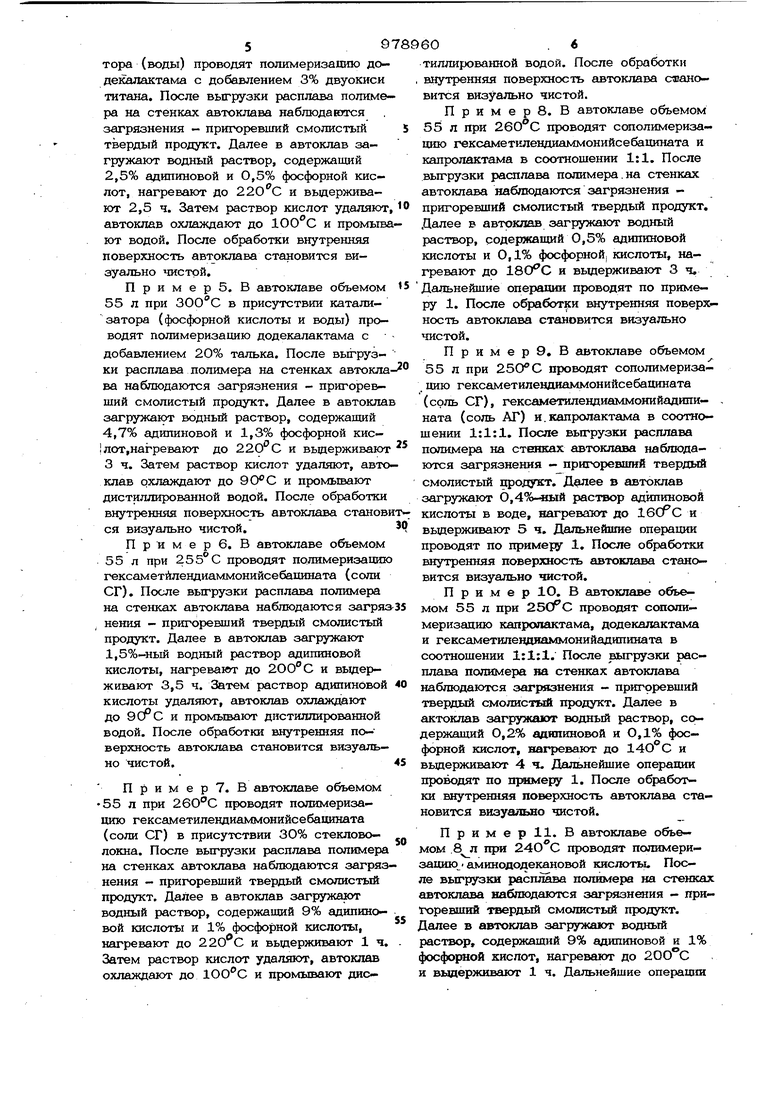

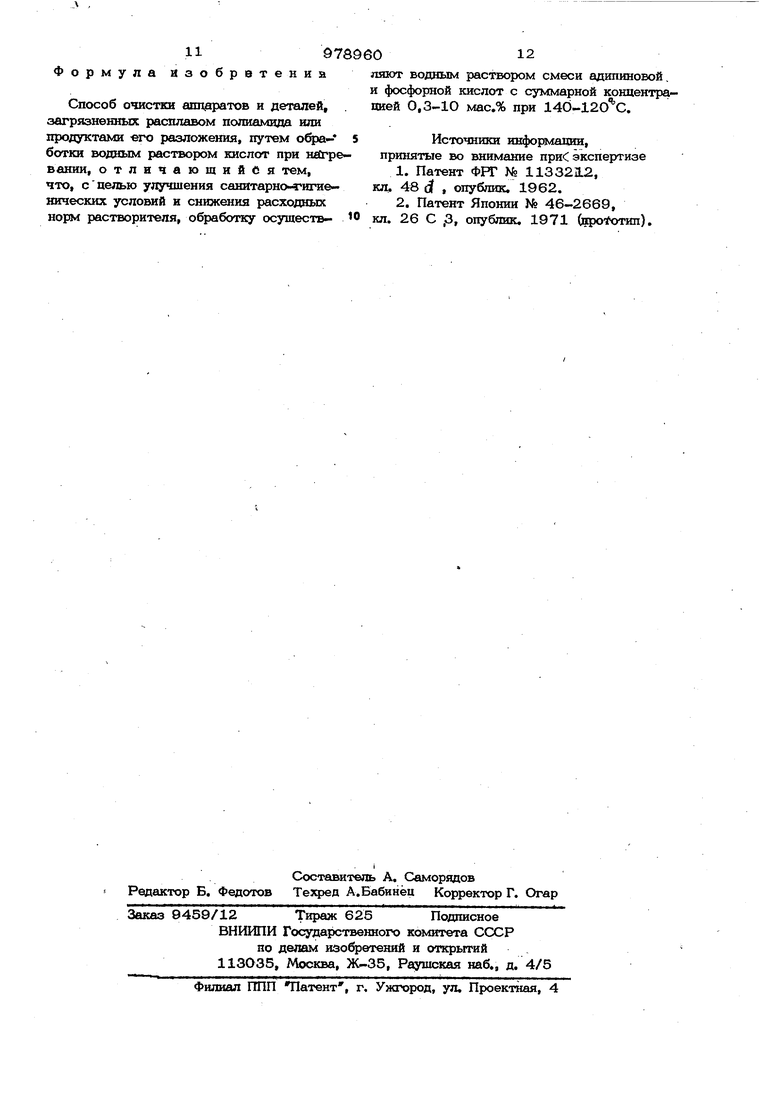

В табл. 1 пр сведены сводные результаты примеров 1-12. В табл. 2 приведены сравнительные показатели, характеризующие предлагаемый способ и известные.

Как следует из данных табл. 2, предлагаемое техническое решение позволит применить для очистки з 1грязненногх) . оборудовазгая малотоксичный дешевый . растворитель с меньшими расходньзми нормами, что обеспечивает снижение себестоимости продукции и улучшение условий труда и состояния окружающей атмосферы.

Предлагаемый способ проверен на опытной установке и может найти, применение в промьшшенных производствах различных полиамидов и композиций на их основе, а также в производстве полиамидоэфиров.

Таблица

220

10,0 О,6

18О

0,4

160

Сравнительные показатели, характеризуюшйе предлагаемый

(визуально)

0,3-10%-«ый водшлй раствор адипиновой ки-. слбтК шга смеси адипиновой и фосфороюй кислот

Малотоксичен

Расход растворителя на 1 м

6О кг аппаратуры

Стоимость растворителя, руб.

12О

Таблица 2 способ и известные

в отдельных местах

Этилен гликоль СильнотоЕсичен

6О кг 85%.«ой азотной кислоты, 9ОО кг капроя 1Кг тама

1800

360

Формула изобретении

Способ очистки аппс(ратов и деталей, . загрязненных расплавом полиамщга или продуктами -его разложения, путем обра- 5 ботки вошшм раствором кислот при наЕГре- вании, отличающийся тем, что, с целью улучшения санитарнонгигиеническюс условий и снижения расходных норм растворителя, обработку осушеств- О

ляют водным раствором смеси адипиновой. и фосфорной кислот с суммарной концентрацией 0,3-10 мас.% при 140-12О С.

Источники информации, принятые во внимание при экспертизе

кл. 26 С ,3, опублик, 1971 (прототип).

Авторы

Даты

1982-12-07—Публикация

1981-06-22—Подача