Изобретение относится к машиностроению и может быть использовано в опорах валов и осей.

Известен подшипник качения, содержащий наружное и внутреннее с желобами кольца и тела качения. Для сборки такого подшипника с максимально возможным числом тел качения на наружном и внутреннем кольцах с одной стороны раскрыты борты [1]

Основным недостатком подшипника такой конструкции является низкая надежность в работе при восприятии осевой нагрузки, так как в этом случае происходит быстрое выкрашивание металла с поверхностей дорожек качения в местах, где раскрыты борта.

Наиболее близким к предлагаемому является подшипник качения, содержащий наружное и внутреннее кольца и расположенные между ними тела качения, причем наружное кольцо подшипника снабжено средством разгрузки тел качения от рабочей нагрузки в виде местного углубления дорожки качения и выполнено разрезным. Разрезное наружное кольцо обеспечивает сборку подшипника с максимально возможным количеством тел качения [2]

Однако разрез наружного кольца подшипника вызывает искажение геометрической формы дорожки качения, которое не устраняется и после установки подшипника в узел. В результате при работе подшипника такой конструкции происходит перераспределение рабочей нагрузки между телами качения, что приводит к повышенному шуму, вибрации и снижению надежности и долговечности подшипника.

Технический результат изобретения заключается в повышении надежности и грузоподъемности подшипника.

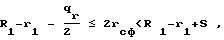

Для этого в подшипнике качения, содержащем цельное наружное и внутреннее с желобами кольца, одно из которых снабжено средством разгрузки тел качения от рабочей нагрузки в виде местного углубления дорожки качения, и расположенные между ними тела качения в виде поверхности вращения, образующая каждого тела качения выполнена радиусами, центры которых не лежат на оси вращения тела качения, при этом его наибольший размер соответствует радиусу сферы, который находится в пределах

R1-r1 ≅ 2rсф<R 1-r1+S где rсф радиус сферы, описанной вокруг тела качения;

≅ 2rсф<R 1-r1+S где rсф радиус сферы, описанной вокруг тела качения;

R1 и r1 радиусы дорожек качения по дну желоба наружного и внутреннего колец соответственно;

qr начальный радиальный зазор;

S максимальная глубина средства разгрузки тел качения от рабочей нагрузки, а длина соответствует условию

a < l < 0,5(D2 d2), где l длина тела качения;

а большая ось площадки контакта тела качения с кольцом от рабочей нагрузки;

D2 и d2 диаметры бортов наружного и внутреннего колец соответственно.

Кроме того, периферийные участки профилей желобов наружного и внутреннего колец выполнены с кривизной, меньшей кривизны средней части профиля желоба, а подшипник качения снабжен установленным на борту по меньшей мере одного из колец направляющим кольцом тарельчатой формы.

Предлагаемые соотношения для rсф и l выбраны таким образом, чтобы обеспечить нормальную работу подшипника и его свободную сборку. Наибольший размер тела качения, с одной стороны, не должен быть меньше R1 r1 так как в противном случае в подшипнике образуется увеличенный радиальный зазор, а с другой стороны, не должен превышать R1 r1 + S, иначе возможность свободной сборки подшипника затруднена. Длина тела качения должна обеспечивать полный контакт тела качения с кольцами и свободную их загрузку в межколечное пространство между бортами наружного и внутреннего колец. Это возможно, если длина тела качения находится в пределах

так как в противном случае в подшипнике образуется увеличенный радиальный зазор, а с другой стороны, не должен превышать R1 r1 + S, иначе возможность свободной сборки подшипника затруднена. Длина тела качения должна обеспечивать полный контакт тела качения с кольцами и свободную их загрузку в межколечное пространство между бортами наружного и внутреннего колец. Это возможно, если длина тела качения находится в пределах

a < l < 0,5(D2 d2).

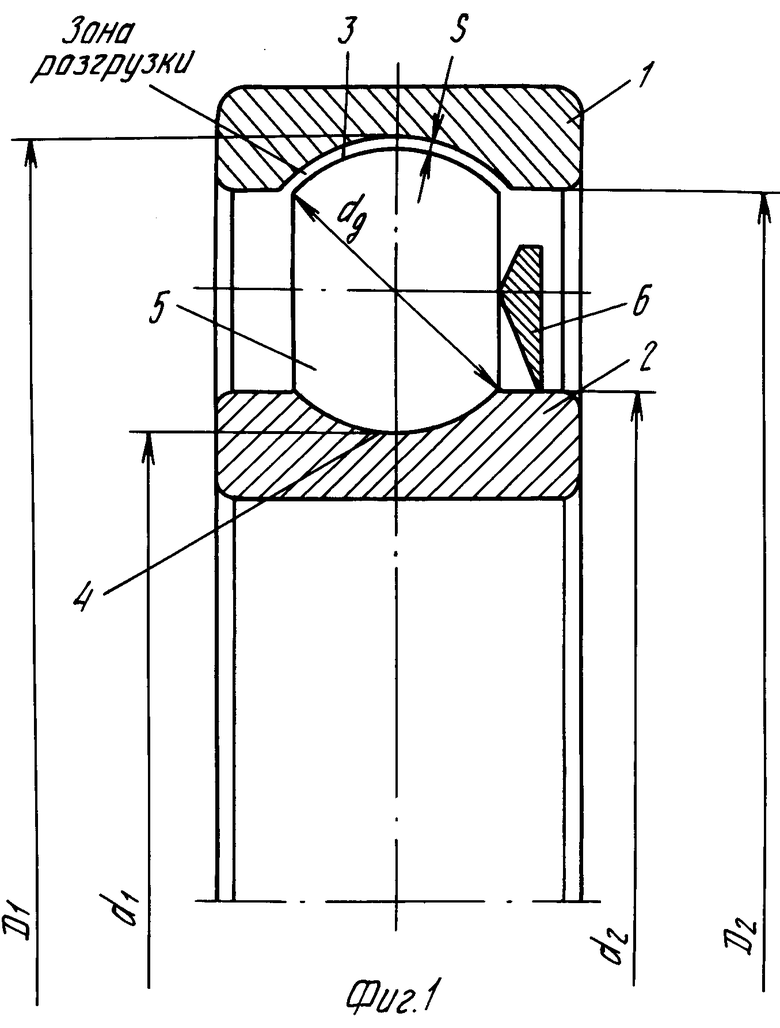

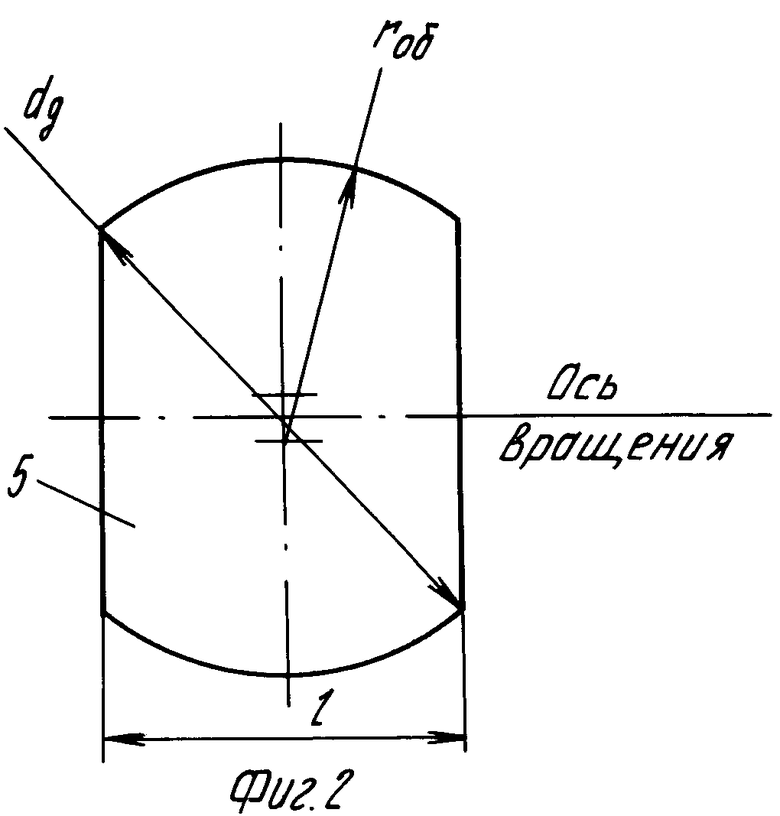

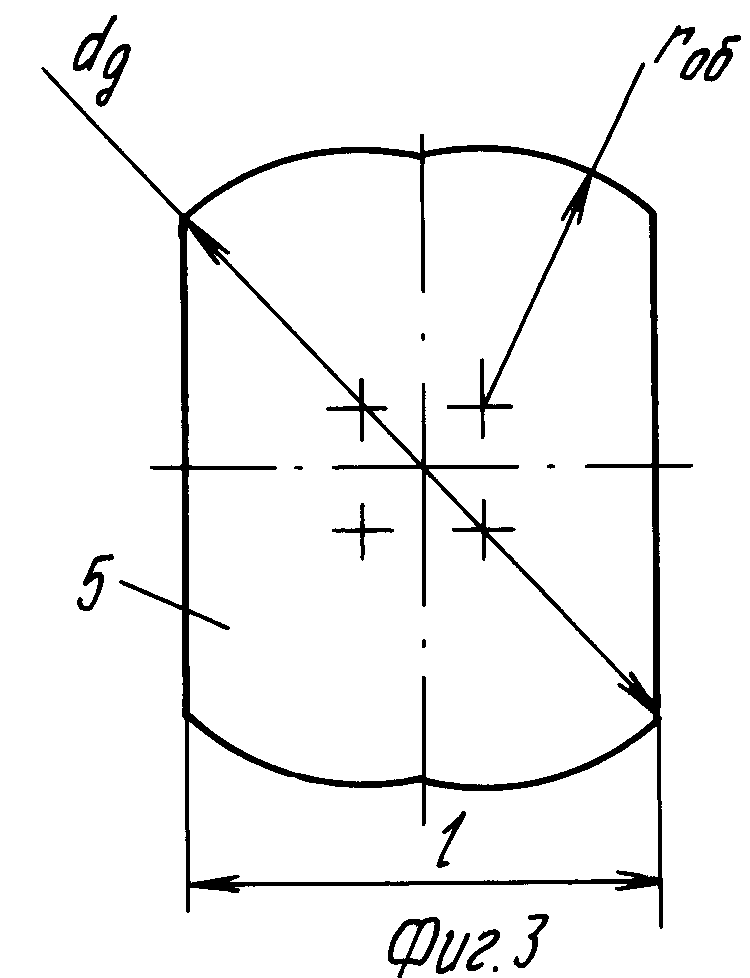

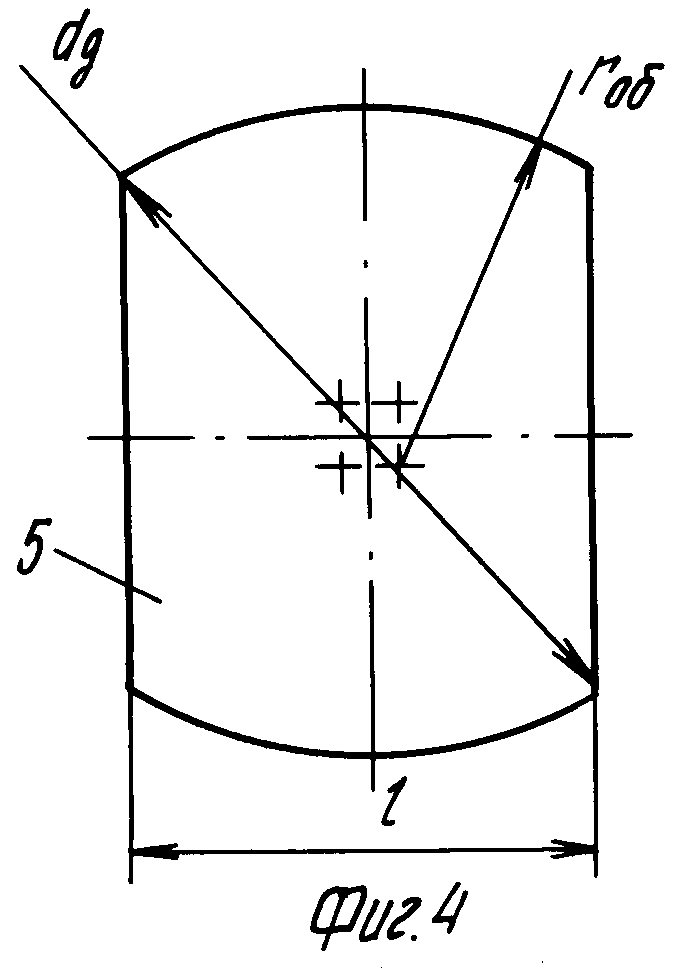

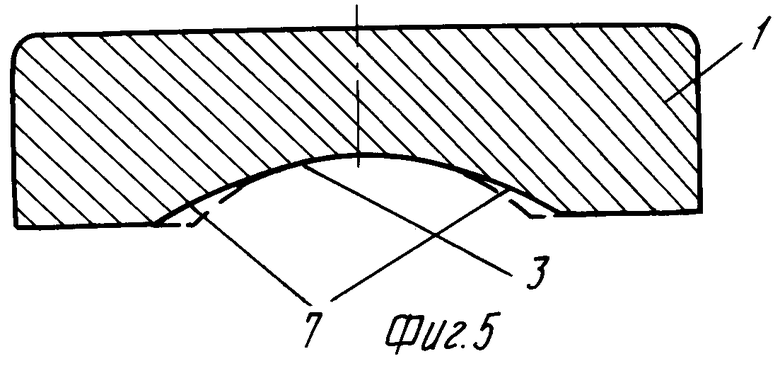

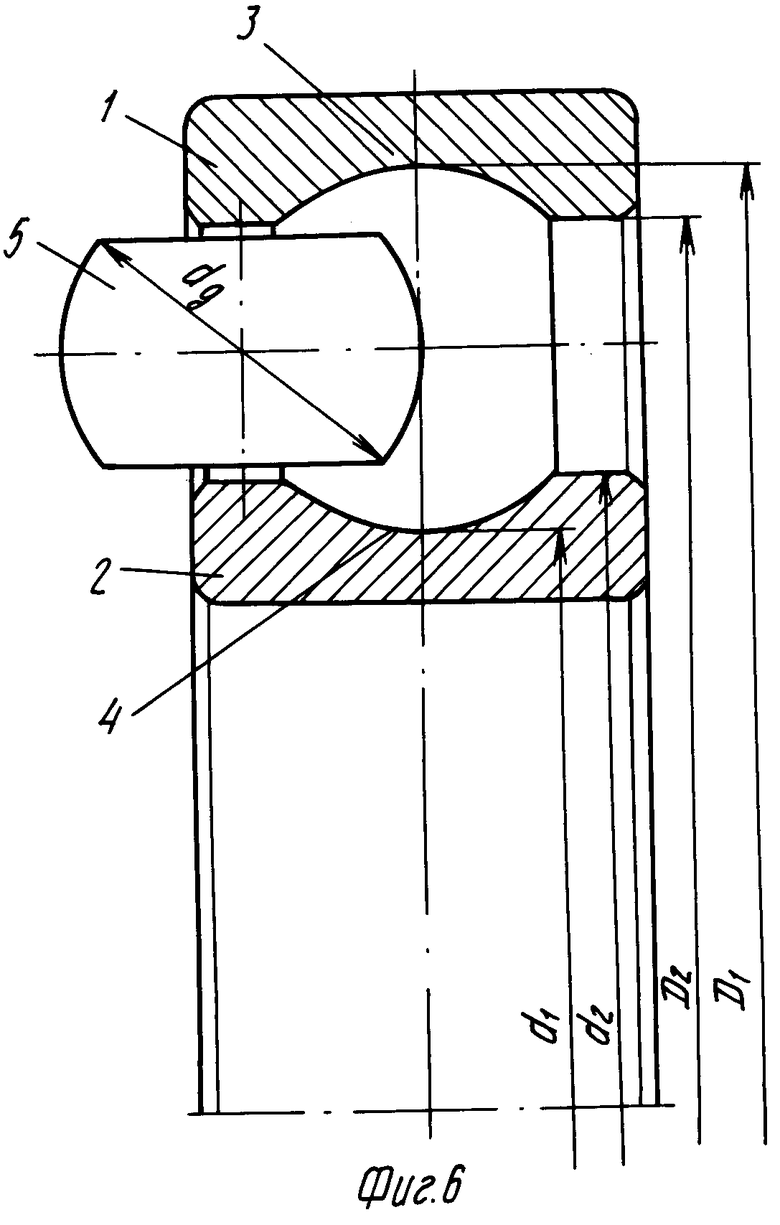

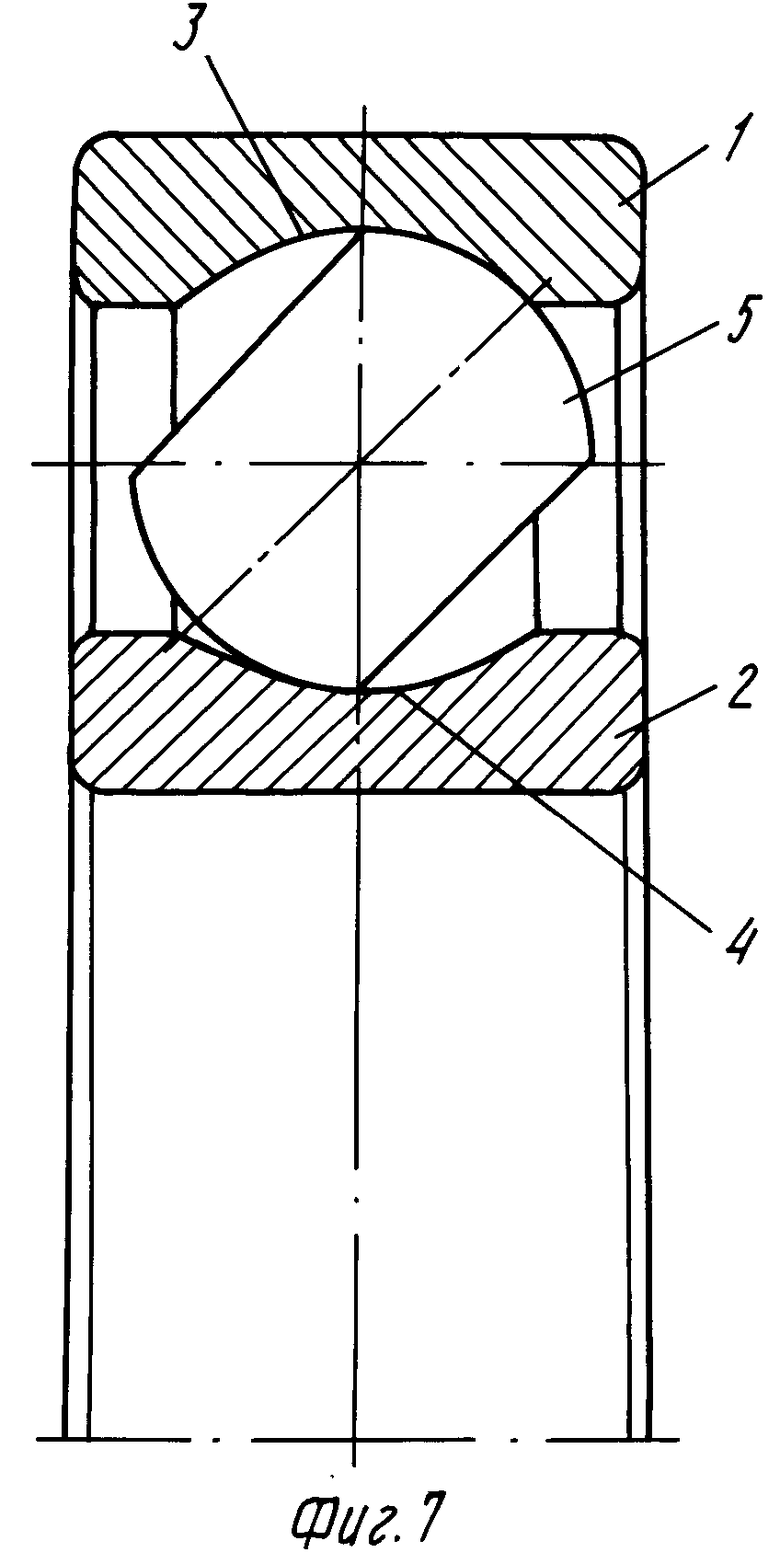

На фиг.1 изображен предлагаемый подшипник качения; на фиг.2-4 тела качения, варианты выполнения; на фиг.5 профиль желоба кольца подшипника; на фиг. 6 и 7 подшипник качения в процессе сборки.

Подшипник качения содержит наружное 1 и внутреннее 2 с желобами 3 и 4 кольца, тела качения 5, установленные между кольцами 1 и 2, и направляющее кольцо 6. Тела качения 5 в предлагаемом подшипнике могут быть выполнены в нескольких вариантах (фиг.2-4). Наиболее предпочтительным является вариант выполнения тел качения, изображенный на фиг.4. В этом случае образующая тел качения выполняется радиусами, большими или равными радиусу сферы, но со смещенными центрами кривизны относительно центра сферы. Такое тело качения имеет первоначальный контакт с желобами колец в 4-х точках и состоит из 2-х рабочих (контактирующих) зон и сепарирующей зоны, расположенной между рабочими. Периферийные участки 7 (фиг.5) профилей желобов 3 и 4 наружного 1 и внутреннего 2 колец выполняются с меньшей кривизной.

Кроме того, по дорожке качения наружного кольца выполнено плавное местное углубление, позволяющее телам качения поочередно освобождаться в процессе работы от рабочей нагрузки и тем самым исключить заклинивание подшипника.

Предлагаемый подшипник качения работает аналогично серийному.

Предлагаемый подшипник с телами качения по варианту, изображенному на фиг.4, имеет следующие преимущества:

во-первых, 4-точечный первоначальный контакт тела качения с желобами наружного и внутреннего колец позволяет повысить грузоподъемность подшипника на 60% а следовательно, и его долговечность;

во-вторых, наличие сепарирующей зоны уменьшает износ от взаимосепарирования тел качения и не приводит к увеличению радиального зазора, что также повышает долговечность подшипника;

в-третьих, первоначальный 4-точечный контакт тела качения с желобами наружного и внутреннего колец обеспечивает стабильное положение тела качения в процессе работы подшипника и его самоустановку при восприятии осевой нагрузки;

в-четвертых, выполнение периферийных участков профилей желобов наружного и внутреннего колец с меньшей кривизной ограничивает предельный угол контакта, величина которого растет с увеличением радиального зазора.

Предлагаемый подшипник качения отличается способом сборки.

Известен способ сборки подшипников качения, включающий центричную фиксацию наружного и внутреннего колец относительно друг друга и загрузку тел качения в межколечное пространство через раскрытый борт [1]

Однако для осуществления этого способа сборки подшипника требуется высокая точность фрезеровки пазов для обеспечения возможности замыкания тел качения в межколечном пространстве. Кроме того, сборка подшипника качения по этому способу невозможна без предварительного нагрева колец, а подшипники, собранные таким образом, не могут воспринимать осевую нагрузку в любом направлении и рекомендуются к применению только в тихоходных узлах с радиальными силами.

Известен также способ сборки подшипников качения, заключающийся в центричной фиксации колец относительно друг друга, разжатии наружного разрезного кольца, фиксации его в этом состоянии и загрузку тел качения в межколечное пространство через стыковой зазор [2]

Однако при разжатии наружного разрезного кольца подшипника возможно появление остаточных деформаций, а наружная нарушенная сплошность кольца может приводит к несовпадению беговых дорожек в месте разреза при монтаже в узел.

Предлагаемый способ сборки подшипников качения может быть реализован в двух вариантах и включает следующие операции: по первому варианту:

центричную фиксацию колец относительно друг друга;

загрузку максимально возможного количества тел качения в межколечное пространство между бортами наружного и внутреннего колец с последующим поворотом их на угол 90о;

установку направляющего кольца; по второму варианту:

эксцентричную фиксацию колец относительно друг друга;

загрузку определенного числа тел качения в межколечную полость;

перемещение наружного или внутреннего кольца относительно друг друга до центричного расположения;

загрузку остальных тел качения в межколечную полость между бортами наружного и внутреннего колец с последующим поворотом их на угол 90о;

установку направляющего кольца.

Отличительным признаком предлагаемого способа сборки по первому и второму вариантам является загрузка максимально возможного количества тел качения в межколечную полость между бортами наружного и внутреннего колец с последующим поворотом их на угол 90о;

Для осуществления этого способа необходимо наружное 1 и внутреннее 2 (фиг.6 и 7) кольца зафиксировать относительно друг друга и между бортами колец 1 и 2 загрузить поочередно тела качения 5 с последующим поворотом их на угол 90о. После этого необходимо установить направляющее кольцо.

Предлагаемый способ сборки повышает надежность подшипника в работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИКОВЫЙ УЗЕЛ | 1989 |

|

RU1771253C |

| СПОСОБ РЕМОНТА ПОДШИПНИКОВОГО УЗЛА | 2002 |

|

RU2217288C2 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2115810C1 |

| Способ ремонта шарикоподшипника | 1987 |

|

SU1556856A1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ | 2004 |

|

RU2278999C1 |

| Подшипник качения и способ его сборки | 1987 |

|

SU1594306A1 |

| Способ ремонта шарикоподшипника | 1987 |

|

SU1466904A1 |

| СПОСОБ РЕМОНТА ПОДШИПНИКОВОГО УЗЛА | 1998 |

|

RU2130372C1 |

| Роликовый подшипник | 2015 |

|

RU2613549C1 |

| ОДНОРЯДНЫЙ СФЕРИЧЕСКИЙ РОЛИКОВЫЙ ПОДШИПНИК КАЧЕНИЯ | 2021 |

|

RU2769229C1 |

Использование: в машиностроении в опорах валов и осей. Сущность: в подшипнике тела качения выполнены в виде поверхности вращения, вписанной в сферу с радиусом, определяемым соответствующим выражением, при этом их длина соответствует условию  . Направляющее кольцо имеет форму, не препятствующую повороту тела качения на предельный угол контакта, например тарельчатую. Кроме того, периферийные участки профилей желобов наружного и внутреннего колец могут быть выполнены с меньшей кривизной, например прямолинейными. Для сборки подшипника производят загрузку максимально возможного количества тел качения в межклеточное пространство между бортами наружного и внутреннего колец с последующим поворотом их на угол 90°. 2 с. и 2 з.п.ф-лы, 7 ил.

. Направляющее кольцо имеет форму, не препятствующую повороту тела качения на предельный угол контакта, например тарельчатую. Кроме того, периферийные участки профилей желобов наружного и внутреннего колец могут быть выполнены с меньшей кривизной, например прямолинейными. Для сборки подшипника производят загрузку максимально возможного количества тел качения в межклеточное пространство между бортами наружного и внутреннего колец с последующим поворотом их на угол 90°. 2 с. и 2 з.п.ф-лы, 7 ил.

где R1 и r1 радиусы дорожек качения по дну желоба наружного и внутреннего колец соответственно;

qr начальный радиальный зазор;

S максимальная глубина средства разгрузки тел качения от рабочей нагрузки,

а длина l соответствует соотношению

a < l < 0,5(D2 d2),

где a большая ось площадки контакта тела качения с кольцом от рабочей нагрузки;

D2 и d2 диаметры бортов наружного и внутреннего колец соответственно.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Подшипник качения и способ его сборки | 1987 |

|

SU1594306A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-05-27—Публикация

1991-09-19—Подача