Изобретение относится к оптике, а именно к зеркалам оптических устройств, в частности лазеров, и может быть использовано в резонаторах лазеров, а также в других оптических устройствах, содержащих зеркала ИК-диапазона и требующих высокой степени защиты их поверхности.

Известны способы создания зеркал для лазеров ИК-диапазона спектра, когда отражающую поверхность зеркала изготавливают из меди, сплавов меди с золотом и меди с цирконием [1]

Недостаток таких зеркал состоит в том, что в агрессивной среде и при высоких температурах (выше 420 К) медь окисляется, что приводит к снижению отражательной способности зеркала. Для устранения этого недостатка используют многослойные зеркала с защитными покрытиями, предохраняющими медь от окисления.

Известен способ получения лазерного зеркала, когда на медную подложку путем высокочастотного распыления наносят слой тугоплавких оксидов металлов, прозрачных в ИК-области спектра, например оксид алюминия [3]

Недостатком такого способа изготовления зеркала является недостаточная адгезия напыленных пленок к подложке, в результате чего покрытие со временем растрескивается, отслаивается и теряет свои защитные свойства.

Наиболее близким к предлагаемому является способ получения лазерного зеркала, работающего в ИК-области спектра, путем имплантации алюминия в поликристаллическую медь с последующим окислением [2] Ионную имплантацию алюминия проводят при энергиях 60-80 кэВ и дозах 1-2 x 1017ионов/см2. Окисление проводят в печи на воздухе при 470 в течение нескольких часов (до 12 ч) и при 370 К несколько дней (5-15 дней). В результате получают двойные слои: внешний, состоящий из CuO, и внутренний состава CuAlO2.

Недостатками описанного способа по-лучения зеркала являются небольшая термостойкость и низкая коррозионная устойчивость полученных зеркал.

Целью изобретения является повышение термостойкости и коррозионной устойчивости зеркала для оптических приборов ИК-диапазона спектра.

Для этого зеркало изготавливают из алюминиевой бронзы, содержащей 4-7 мас. алюминия, и дополнительно подвергают процессу окисления при 520-620 К в течение 120-240 мин при остаточном давле- нии кислорода 1x10-4-5x10-6 мбар или в инертной атмосфере при парциальном давлении паров воды, равном 10-3-10-4 мбар.

В предлагаемом способе обеспечивается образование равномерной защитной пленки на поверхности зеркала, которое достигается сочетанием состава алюминиевой бронзы и режима окисления. Таким образом, предлагаемый способ позволяет получить зеркало из алюминиевой бронзы, обладающей отражательной способностью меди и защищающей от окисления и рекристаллизации защитным слоем оксида алюминия.

П р и м е р 1. Алюминиевую бронзу, содержащую 6 мас. алюминия, после предварительной полировки подвергали избирательному окислению при давлении кислорода 5 x10-5 при температуре 570 К и времени окисления 240 мин. После окисления на поверхности зеркала образуется равномерная тонкая пленка толщиной до 4 нм, состоящая из оксида алюминия (определено методом оже-электронной спектроскопии (ОЭС)). Зеркало имеет цвет золота.

Полученное зеркало испытывали на термостойкость. Для этого его помещали в нагретую печь на воздухе и выдерживали в течение 10 мин. Печь нагревали до той температуры, при которой начинается образование оксидов меди (I и II). Наличие оксидов определяли методом рентгенофотоэлектронной спектроскопии (РФЭС). Кроме термической стойкости определяли оптические свойства полученных зеркал как после изготовления, так и после испытания в резонаторе CO2-лазера. После испытания в резонаторе лазера исследовали химический состав поверхности зеркал методами РФЭС и ОЭС с целью выяснения влияния высокоагрессивной среды на свойства зеркал. Коррозионную устойчивость характеризовали как неизменность химического состава зеркала до и после испытаний и резонаторе CO2-лазера,

Испытания показали, что зеркало, полученное по примеру 1, имеет термостойкость 870 К, является коррозионно- устойчивым и сохраняет высокий коэффициент отражения после испытаний в резонаторе лазера 99,0 ± 0,5 относительно электролитической меди на длине волны λ 2,5 мкм.

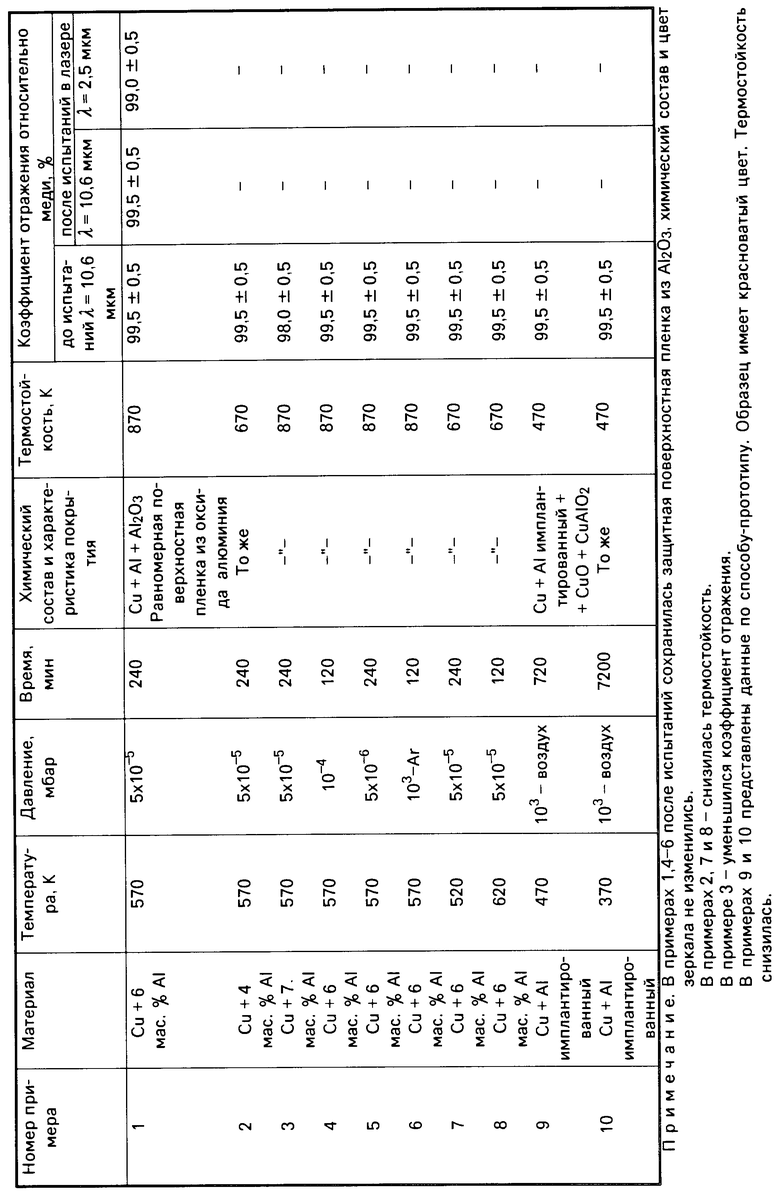

Примеры выполнения способа и характеристики, полученные при других параметрах предлагаемого способа, представлены в таблице.

Как видно из таблицы металлическое зеркало, полученное при избирательном окислении алюминиевой бронзы, содержащей 4-7 мас. алюминия, в течение 120-240 мин при остаточном давлении кислорода 1x10-4-5x10-6 мбар в инертной атмосфере при парциальном давлении паров воды, равном 10-3-10-4 мбар, при температуре 520-620 К обладает наилучшей термостойкостью и коррозионной устойчивостью. Дополнительным преимуществом предлагаемого способа получения зеркала является сокращение длительности процесса с 12 ч (при Т 470 К) или 5-15 дней (при Т 370 К) до 120-240 мин.

При этом уменьшается трудоемкость процесса обработки поверхности за счет того, что исходный материал алюминиевая бронза имеет большую твердость (90-110) по сравнению с медью (40-50).

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулятор интенсивности рассеяния света | 1982 |

|

SU1147916A1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ АЛЮМИНИЯ | 2017 |

|

RU2693278C2 |

| Способ обработки поверхности сплава никелида титана | 2017 |

|

RU2677033C1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОКСИДА УГЛЕРОДА В ГАЗОВЫХ ВЫБРОСАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2188707C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ЛАЗЕРОВ | 2018 |

|

RU2676230C1 |

| ЦИНКОВАНИЕ АЛЮМИНИЯ | 2012 |

|

RU2610811C9 |

| ГАЗОВЫЙ ЛАЗЕР | 1999 |

|

RU2165119C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАЗЕРНЫХ ЗЕРКАЛ, ЛИШЕННЫХ ЗАГРЯЗНЕНИЙ, И ИХ ПАССИВАЦИИ | 2002 |

|

RU2303317C2 |

| НИЗКОЛЕГИРОВАННЫЙ СПЛАВ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ПЛАВКИ | 2018 |

|

RU2781701C2 |

| СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ НЕЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2513670C2 |

Использование: для получения зеркал, в частности используемых в резонаторах лазеров. Сущность изобретения: в качестве заготовки зеркала используют алюминиевую бронзу, содержащую 4 - 7 мас.% алюминия. Производят окисление поверхности в течение 120 - 140 мин при 520 - 620 К при остаточном давлении кислорода 10-5-5·10-6 мбар или в инертной атмосфере при парциональном давлении паров воды 10-3-10-4 мбар.

СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ЗЕРКАЛА ДЛЯ ИНФРАКРАСНОЙ ОБЛАСТИ СПЕКТРА, выполняемого из материала на основе меди и алюминия, отличающийся тем, что, с целью повышения термостойкости и коррозионной устойчивости, в качестве материала зеркала используют алюминиевую бронзу, содержащую 4-7 мас. алюминия, при этом дополнительно производят окисление поверхности в течение 120-140 мин при температуре 520-620 К, при остаточном давлении кислорода 10-4 5 · 10-6 мбар или в инертной атмосфере при парциальном давлении паров воды 10-3 10-4 мбар.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Oron M., Svenden L.G., Sorensen G | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1995-05-27—Публикация

1990-03-19—Подача