Изобретение относится к машиностроению и может быть использовано при контактной точечной сварке.

Известна машина для контактной точечной сварки, содержащая консоли с электродными устройствами, состоящими из центральной токоведущей части и изолированной от нее концентрично расположенной силовой части, рабочий цилиндр которой соединен с гидроусилителем, подсоединенным к гидравлической магистрали через мембранный пневмогидроусилитель, передающий давление на центральную то- коведущую часть при помощи бронешлан- гов; распределителя и установленных в

полости, выполненной в силовой части электродного устройства, штуцера, гибкой металлической мембраны и толкателя.

Однако данная машина имеет ограниченные технологические возможности. Она не позволяет реализовать способы сварки с программированием общего усилия сжатия деталей во время импульса тока.

Наиболее близким к изобретению является машина для контактной точечной сварки, содержащая установленные на подвижной и неподвижной консольных балках электродные устройства, закрепленных на кронштейнах, включающие электродержатели с токопроводящими электродами и

XI

со оо сл

о

концентрично расположенные относительно них силовые пуансоны, соединенные с приводами обжатия, выполненными в виде цилиндров с поршнями и закрепленными неподвижно относительно токопроводящих электродов, гидравлические камеры которых связаны с устройством программирования давления рабочей жидкости.

Однако данная машина также не позволит реализовать способы сварки с програм- мированием общего усилия сжатия деталей во время импульса сварочного тока, так как в ней отсутствует привод программирования сварочного усилия, а в электродных устройствах с неподвижным закреплением привода обжатия относительно токопрово- дящего электрода сумма усилия обжатия и усилия на токопроводящих электродах всегда равна общему сварочному усилию сжатия деталей, задаваемому приводом машины.

Целью изобретения является расширение технических возможностей машины для контактной точечной сварки.

Цель достигается тем, что в машине для контактной точечной сварки, содержащей электродные устройства, установлен- ные на подвижной и неподвижной консольных балках, закрепленных на кронштейнах, включающие электродержа- тели с токопроводящими электродами и, концентрично расположенные относительно них силовые пуансоны, соединенные с приводами обжатия, выполненными в виде цилиндров с поршнями, гидравлические ка- меры которых связаны с устройством программирования давления рабочей жидкости, при этом машина снабжена стопорным механизмом, смонтированным на кронштейне, несущем подвижную консольную балку, на которой с возможностью осевого перемещения токопроводящего электрода смонтирован привод обжатия, выполненный в виде двухкамерного цилиндра и поршня со штоком, шток связан со стопорным механизмом с возможностью регулировочного осевого перемещения и фиксации относительного положения. Кроме того, машина снабжена кольцеобразным направляющим устройством, установленным на электродержателе по- движной консольной балки с возможностью осевого перемещения, и соединенным с одной стороны с силовым пуансоном, а с другой - с цилиндром привода обжатия, размещенного на подвижной консольной балке, поршневая полость которого соединена с устройством программирования давления рабочей жидкости.

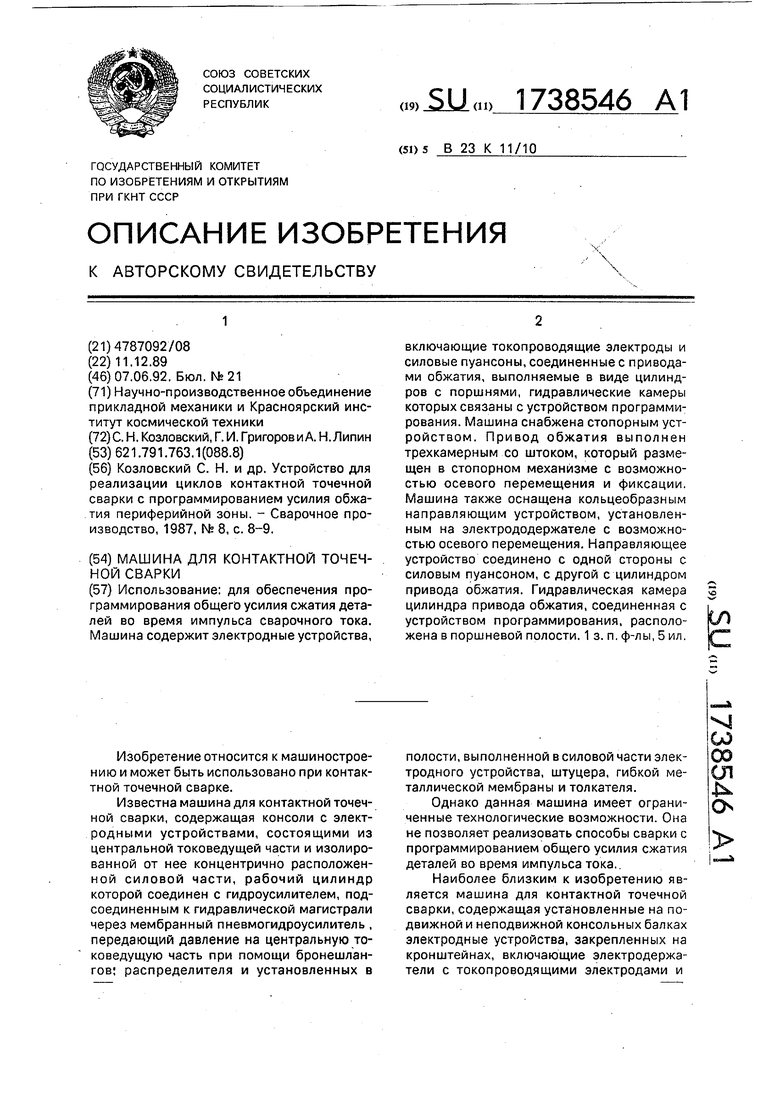

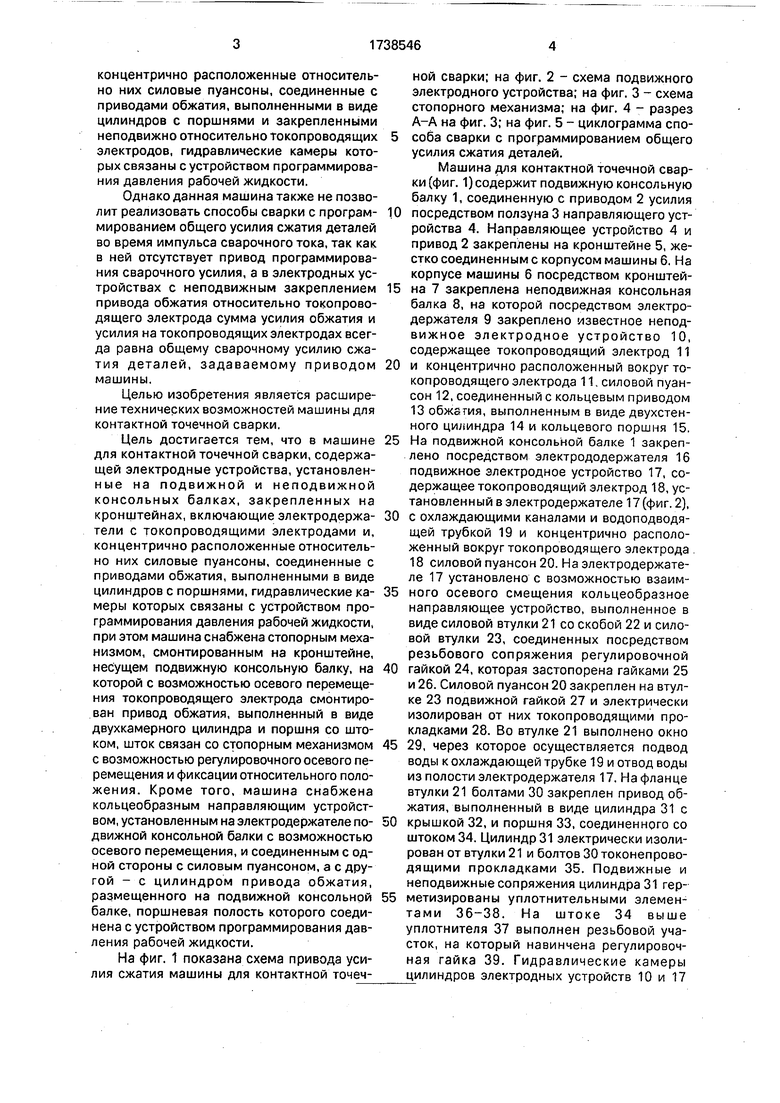

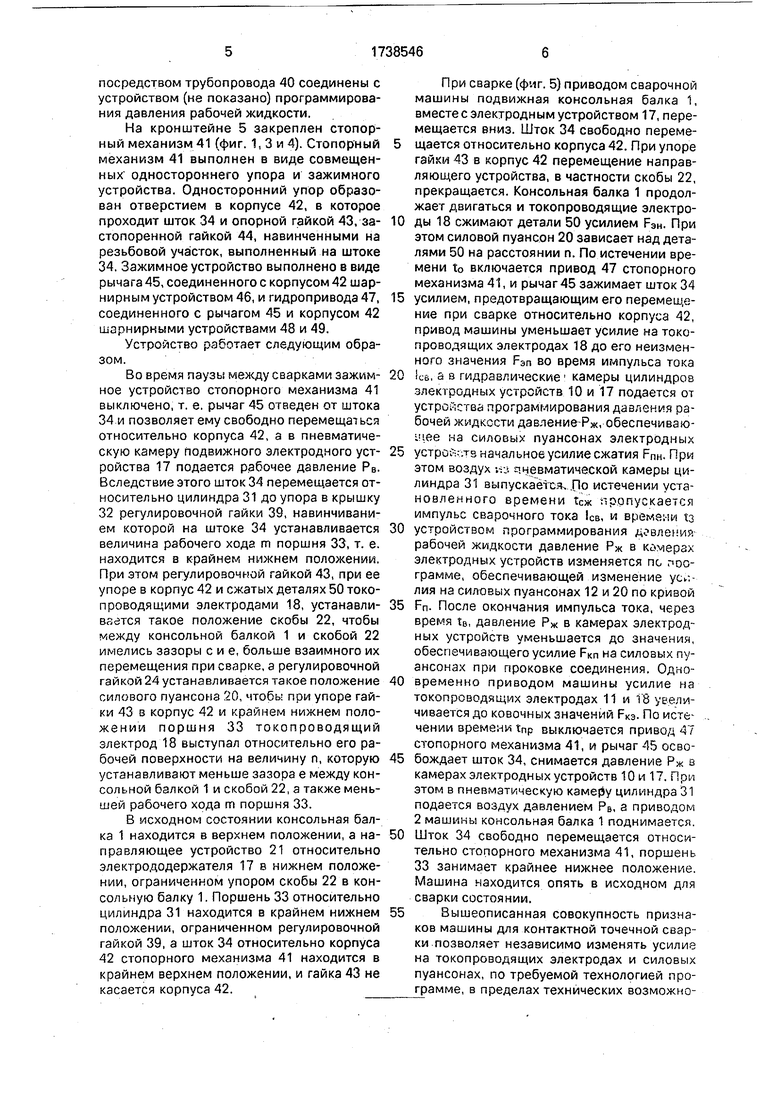

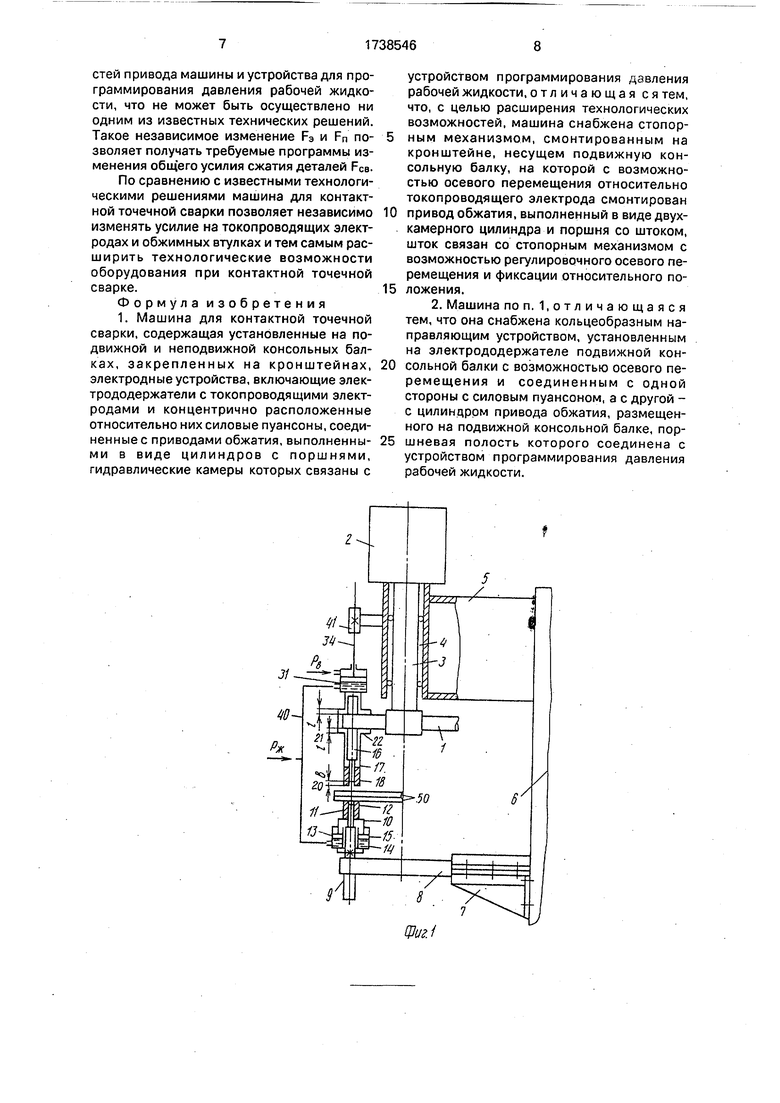

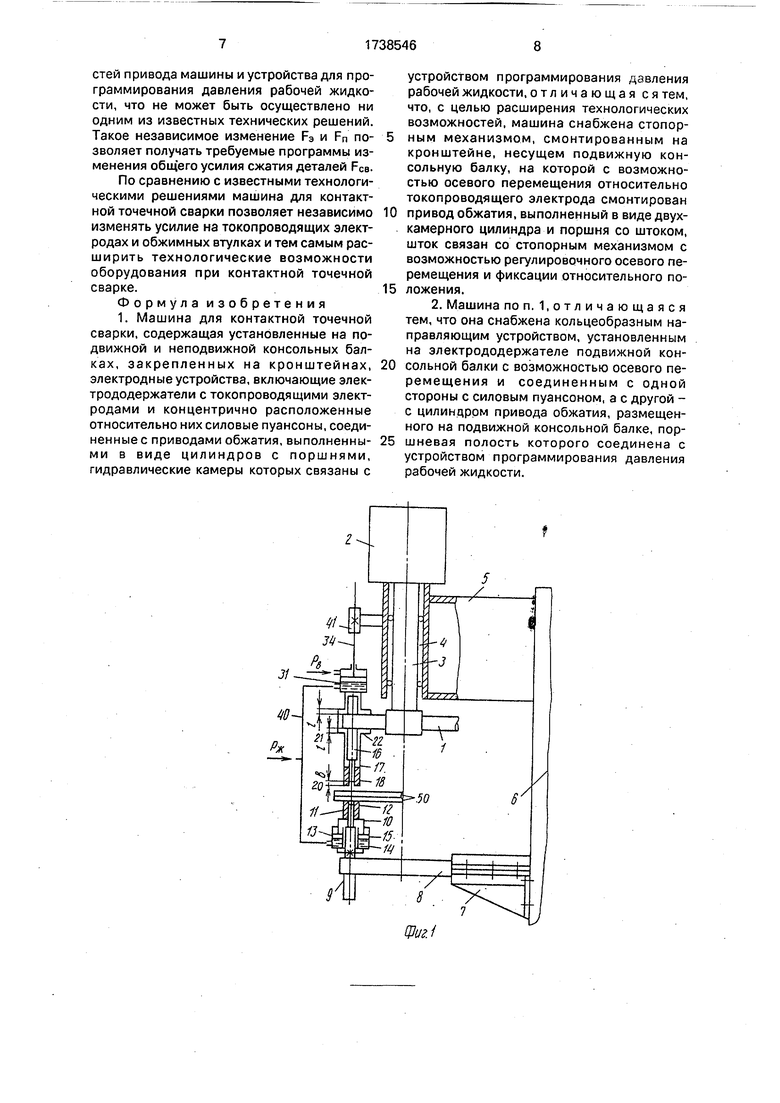

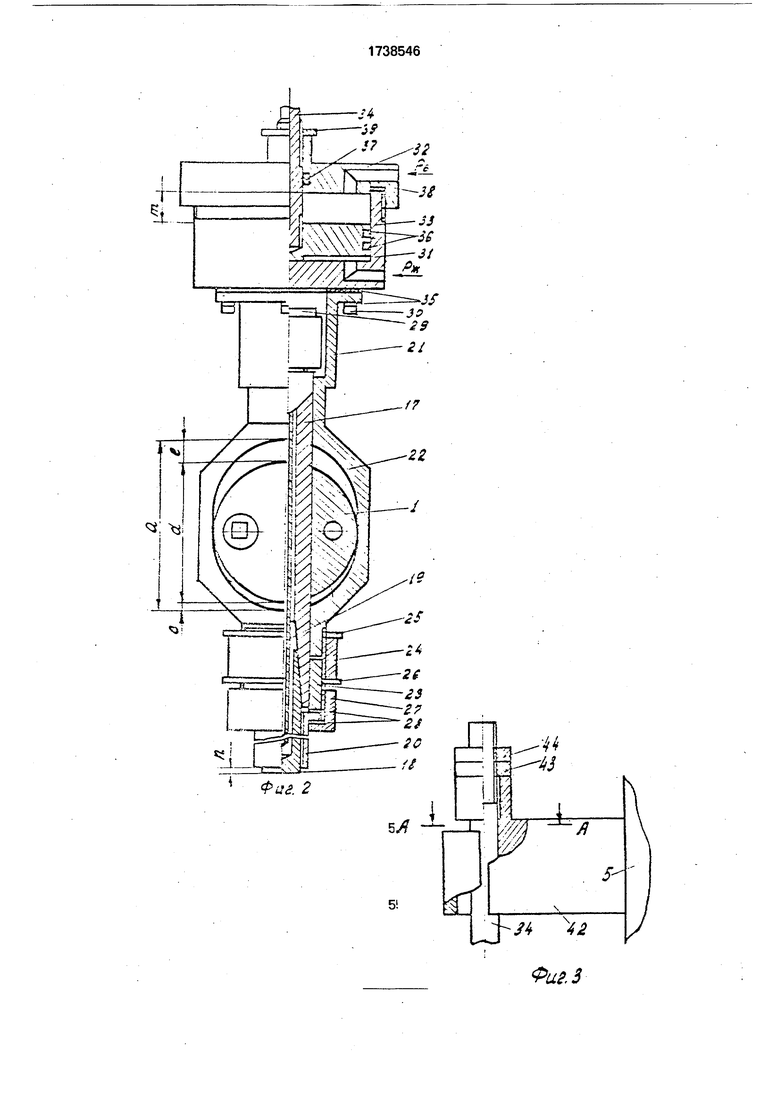

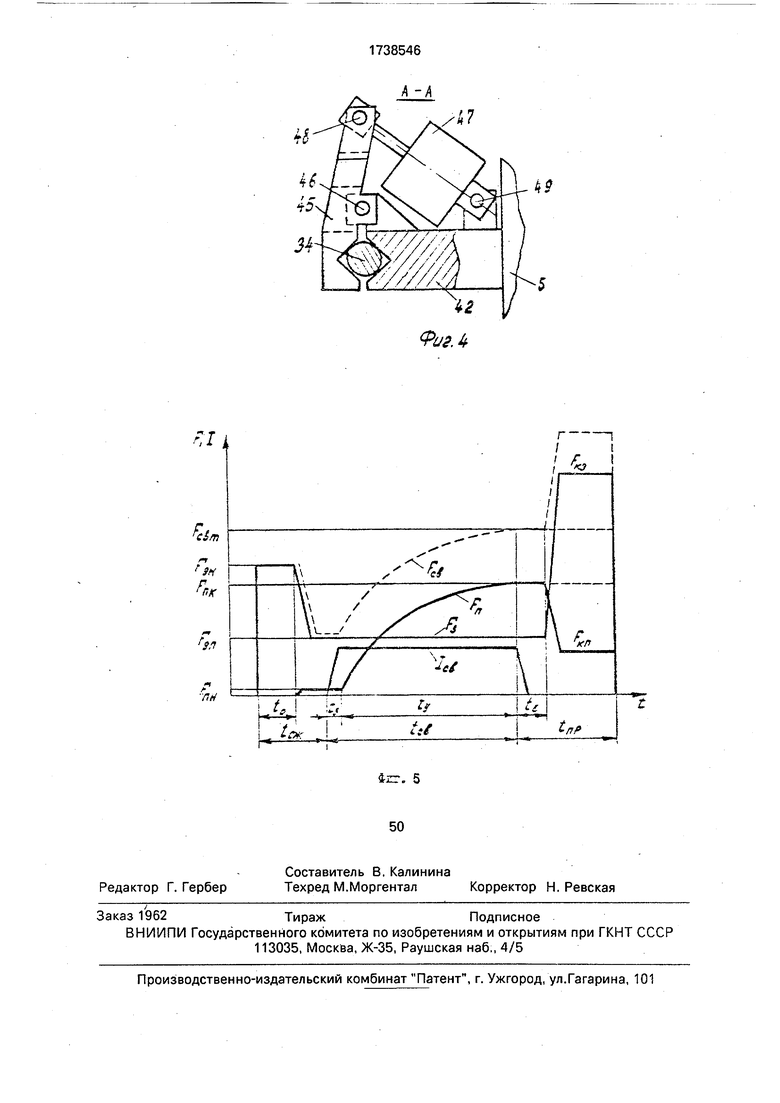

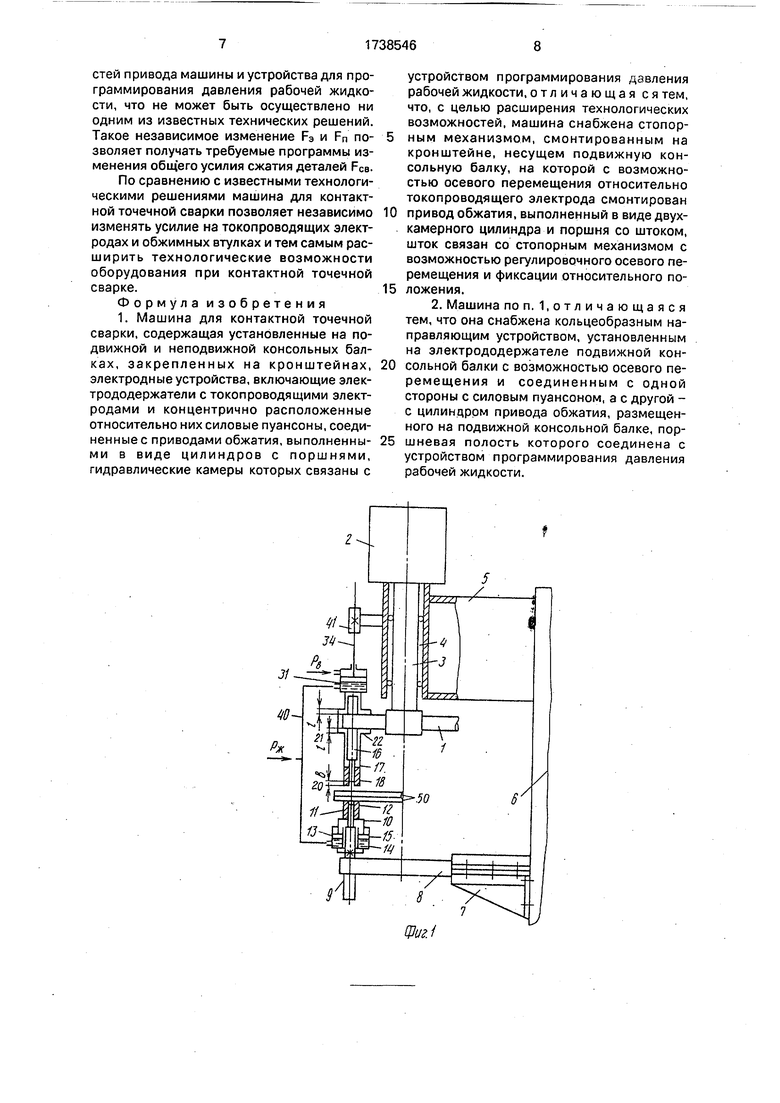

На фиг. 1 показана схема привода усилия сжатия машины для контактной точечной сварки; на фиг. 2 - схема подвижного электродного устройства; на фиг. 3 - схема стопорного механизма; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - циклограмма способа сварки с программированием общего усилия сжатия деталей.

Машина для контактной точечной сварки (фиг. 1) содержит подвижную консольную балку 1, соединенную с приводом 2 усилия посредством ползуна 3 направляющего устройства 4. Направляющее устройство 4 и привод 2 закреплены на кронштейне 5, жестко соединенным с корпусом машины 6. На корпусе машины 6 посредством кронштейна 7 закреплена неподвижная консольная балка 8, на которой посредством электродержателя 9 закреплено известное неподвижное электродное устройство 10, содержащее токопроводящий электрод 11 и концентрично расположенный вокруг токопроводящего электрода 11, силовой пуансон 12, соединенный с кольцевым приводом 13 обжатия, выполненным в виде двухстен- ного цилиндра 14 и кольцевого поршня 15. На подвижной консольной балке 1 закреплено посредством электрододержателя 16 подвижное электродное устройство 17, содержащее токопроводящий электрод 18, установленный в электродержателе 17 (фиг. 2), с охлаждающими каналами и водоподводя- щей трубкой 19 и концентрично расположенный вокруг токопроводящего электрода 18 силовой пуансон 20. На электродержателе 17 установлено с возможностью взаимного осевого смещения кольцеобразное направляющее устройство, выполненное в виде силовой втулки 21 со скобой 22 и силовой втулки 23, соединенных посредством резьбового сопряжения регулировочной гайкой 24, которая застопорена гайками 25 и 26. Силовой пуансон 20 закреплен на втулке 23 подвижной гайкой 27 и электрически изолирован от них токопроводящими прокладками 28. Во втулке 21 выполнено окно 29, через которое осуществляется подвод воды к охлаждающей трубке 19 и отвод воды из полости электродержателя 17. На фланце втулки 21 болтами 30 закреплен привод обжатия, выполненный в виде цилиндра 31 с крышкой 32, и поршня 33, соединенного со штоком 34. Цилиндр 31 электрически изолирован от втулки 21 и болтов 30 токонепрово- дящими прокладками 35. Подвижные и неподвижные сопряжения цилиндра 31 герметизированы уплотнительными элементами 36-38. На штоке 34 выше уплотнителя 37 выполнен резьбовой участок, на который навинчена регулировочная гайка 39. Гидравлические камеры цилиндров электродных устройств 10 и 17

посредством трубопровода 40 соединены с устройством (не показано) программирования давления рабочей жидкости.

На кронштейне 5 закреплен стопорный механизм 41 (фиг. 1, 3 и 4). Стопорный механизм 41 выполнен в виде совмещенных одностороннего упора и зажимного устройства. Односторонний упор образован отверстием в корпусе 42, в которое проходит шток 34 и опорной гайкой 43, застопоренной гайкой 44, навинченными на резьбовой участок, выполненный на штоке 34. Зажимное устройство выполнено в виде рычага 45, соединенного с корпусом 42 шарнирным устройством 46, и гидропривода 47, соединенного с рычагом 45 и корпусом 42 шарнирными устройствами 48 и 49.

Устройство работает следующим образом.

Во время паузы между сварками зажимное устройство стопорного механизма 41 выключено, т. е. рычаг 45 отведен от штока 34 и позволяет ему свободно перемещаться относительно корпуса 42, а в пневматическую камеру подвижного электродного устройства 17 подается рабочее давление Рв. Вследствие этого шток 34 перемещается относительно цилиндра 31 до упора в крышку 32 регулировочной гайки 39, навинчиванием которой на штоке 34 устанавливается величина рабочего хода m поршня 33, т. е. находится в крайнем нижнем положении. При этом регулировочной гайкой 43, при ее упоре в корпус 42 и сжатых деталях 50 токо- проводящими электродами 18, устанавливается такое положение скобы 22, чтобы между консольной балкой 1 и скобой 22 имелись зазоры сие, больше взаимного их перемещения при сварке, а регулировочной гайкой 24 устанавливается такое положение силового пуансона 20, чтобь: при упоре гайки 43 в корпус 42 и крайнем нижнем положении поршня 33 токопроводящий электрод 18 выступал относительно его рабочей поверхности на величину п, которую устанавливают меньше зазора е между консольной балкой 1 и скобой 22, а также меньшей рабочего хода m поршня 33.

В исходном состоянии консольная балка 1 находится в верхнем положении, а направляющее устройство 21 относительно электрододержателя 17 в нижнем положении, ограниченном упором скобы 22 в консольную балку 1. Поршень 33 относительно цилиндра 31 находится в крайнем нижнем положении, ограниченном регулировочной гайкой 39, а шток 34 относительно корпуса 42 стопорного механизма 41 находится в крайнем верхнем положении, и гайка 43 не касается корпуса 42.

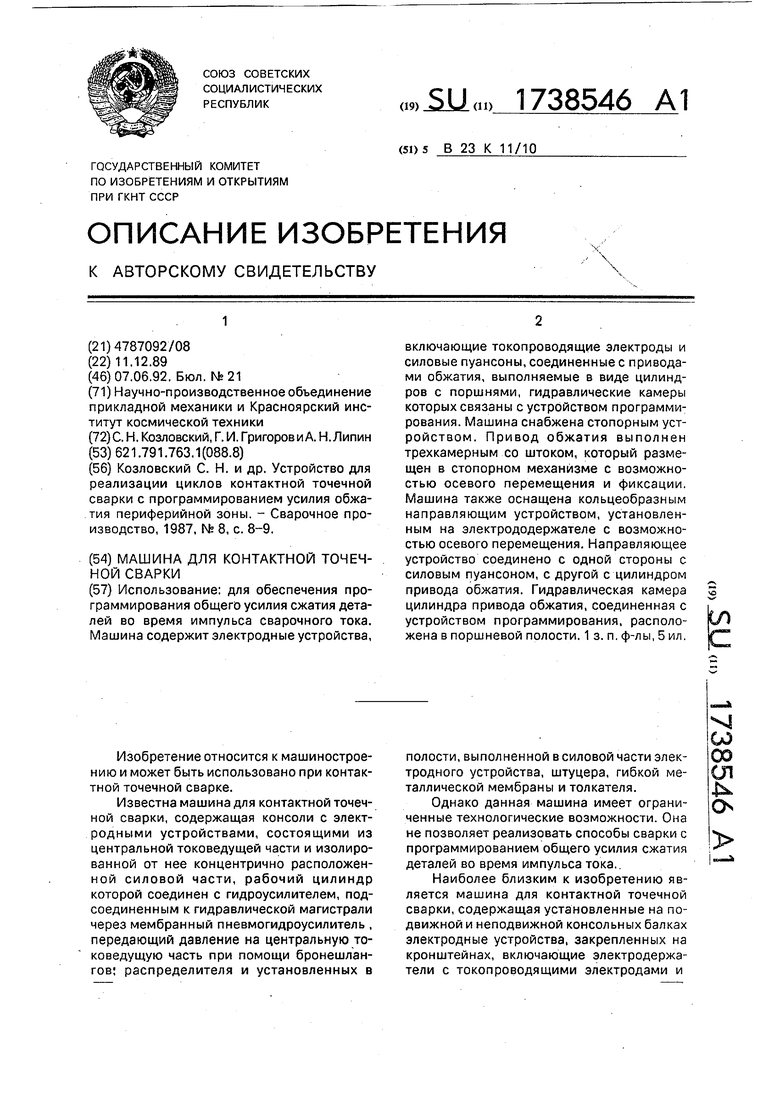

При сварке (фиг. 5) приводом сварочной машины подвижная консольная балка 1, вместе с электродным устройством 17, перемещается вниз. Шток 34 свободно перемещается относительно корпуса 42. При упоре гайки 43 в корпус 42 перемещение направляющего устройства, в частности скобы 22, прекращается. Консольная балка 1 продолжает двигаться и токопроводящие электро0 ды 18 сжимают детали 50 усилием Рэн. При этом силовой пуансон 20 зависает над деталями 50 на расстоянии п. По истечении времени to включается привод 47 стопорного механизма 41, и рычаг 45 зажимает шток 34

5 усилием, предотвращающим его перемещение при сварке относительно корпуса 42, привод машины уменьшает усилие на токо- проводящих электродах 18 до его неизменного значения РЭп во время импульса тока

0 К.6, а в гидравлические камеры цилиндров электродных устройств 10 и 17 подается от устройства программирования давления рабочей жидкости давление-Рж, обеспечивающее на силовых пуансонах электродных

5 устрсЈ;.-.тз начальное усилие сжатия Рпн. При этом воздух ;т.-. пневматической камеры цилиндра 31 выпускается. По истечении установленного времени тсж пропускается импульс сварочного тока ICB, и времени t3

0 устройством программирования довления рабочей жидкости давление РЖ в камерах электродных устройств изменяется по поо- грамме, обеспечивающей изменение усилия на силовых пуансонах 12 и 20 по кривой

5 Fn. После окончания импульса тока, через время te, давление Рж в камерах электродных устройств уменьшается до значения, обеспечивающего усилие РКП на силовых пуансонах при проковке соединения. Одно0 временно приводом машины усилие на токопроводящих электродах 11 и 18 уеели- чивается до ковочных значений РКэ. По истечении времени tnp выключается привод 47 стопорного механизма 41, и рычаг 45 осво5 бождает шток 34, снимается давление Рж в камерах электродных устройств 10 и 17. При этом в пневматическую камеру цилиндра 31 подается воздух давлением Рв, а приводом 2 машины консольная балка 1 поднимается.

0 Шток 34 свободно перемещается относительно стопорного механизма 41, поршень 33 занимает крайнее нижнее положение. Машина находится опять в исходном для сварки состоянии.

5 Вышеописанная совокупность признаков машины для контактной точечной сварки позволяет независимо изменять усилие на токопроводящих электродах и силовых пуансонах, по требуемой технологией программе, в пределах технических возможностей привода машины и устройства для программирования давления рабочей жидкости, что не может быть осуществлено ни одним из известных технических решений. Такое независимое изменение Рэ и Fn по- зволяет получать требуемые программы изменения общего усилия сжатия деталей РСв. По сравнению с известными технологическими решениями машина для контактной точечной сварки позволяет независимо изменять усилие на токопроводящих электродах и обжимных втулках и тем самым рас- ширить технологические возможности оборудования при контактной точечной сварке.

Формула изобретения 1. Машина для контактной точечной сварки, содержащая установленные на подвижной и неподвижной консольных балках, закрепленных на кронштейнах, электродные устройства, включающие элек- трододержатели с токопроводящими электродами и концентрично расположенные относительно них силовые пуансоны, соединенные с приводами обжатия, выполненны- ми в виде цилиндров с поршнями, гидравлические камеры которых связаны с

устройством программирования давления рабочей жидкости, отличающая ся тем, что, с целью расширения технологических возможностей, машина снабжена стопорным механизмом, смонтированным на кронштейне, несущем подвижную консольную балку, на которой с возможностью осевого перемещения относительно токопроводящего электрода смонтирован привод обжатия, выполненный в виде двухкамерного цилиндра и поршня со штоком, шток связан со стопорным механизмом с возможностью регулировочного осевого перемещения и фиксации относительного положения.

2. Машина по п. 1,отличающаяся тем, что она снабжена кольцеобразным направляющим устройством, установленным на электрододержателе подвижной консольной балки с возможностью осевого перемещения и соединенным с одной стороны с силовым пуансоном, а с другой - с цилиндром привода обжатия, размещенного на подвижной консольной балке, поршневая полость которого соединена с устройством программирования давления рабочей жидкости.

tf

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной точечной сварки | 1990 |

|

SU1722743A1 |

| Электродное устройство для контактной точечной сварки | 1988 |

|

SU1648682A1 |

| Электрод для контактной точечнойСВАРКи | 1979 |

|

SU829371A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ С ОБЖАТИЕМ ПЕРИФЕРИЙНОЙ ЗОНЫ СОЕДИНЕНИЯ | 1992 |

|

RU2036759C1 |

| Электродное устройство для контактной точечной сварки | 1990 |

|

SU1787724A1 |

| Способ контактной точечной сварки и электрод для его осуществления | 1989 |

|

SU1609577A2 |

| Машина для контактной точечной сварки | 1988 |

|

SU1648670A1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1994 |

|

RU2086374C1 |

| Машина для контактной точечной сварки | 1991 |

|

SU1825695A1 |

| Устройство для контактной точечной сварки | 1981 |

|

SU1098716A1 |

Использование: для обеспечения программирования общего усилия сжатия деталей во время импульса сварочного тока. Машина содержит электродные устройства, включающие токопроводящие электроды и силовые пуансоны, соединенные с приводами обжатия, выполняемые в виде цилиндров с поршнями, гидравлические камеры которых связаны с устройством программирования. Машина снабжена стопорным устройством. Привод обжатия выполнен трехкамерным со штоком, который размещен в стопорном механизме с возможностью осевого перемещения и фиксации. Машина также оснащена кольцеобразным направляющим устройством, установленным на электрододержателе с возможностью осевого перемещения. Направляющее устройство соединено с одной стороны с силовым пуансоном, с другой с цилиндром привода обжатия. Гидравлическая камера цилиндра привода обжатия, соединенная с устройством программирования, расположена в поршневой полости. 1 з. п. ф-лы, 5 ил

Ей

У

тr

уэ

г

л

9t798ai

w

/W

| Козловский С | |||

| Н | |||

| и др | |||

| Устройство для реализации циклов контактной точечной сварки с программированием усилия обжатия периферийной зоны | |||

| - Сварочное производство, 1987, № 8, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-06-07—Публикация

1989-12-11—Подача