Изобретение относится к резиновым смесям на основе карбоцепных каучуков и может быть использовано в шинной, резино-технической и смежных отраслях промышленности.

Известна резиновая смесь на основе ненасыщенного каучука, содержащая олигоэфиракрилат и метафениленбисмалеинимид при содержании последнего 0,18 - 1,77 на 100 мас.д. каучука (SU, 935515, 1980).

Однако эта смесь обладает недостаточной стойкостью к перевулканизации (действию повышенных температур и длительной вулканизации).

Известна также резиновая смесь на основе синтетического каучука, в которой с целью повышения прочности крепления резины к металлокорду в процессе термического старения используют N,N'-дитиодиморфолина с комплексными соединениями гексаметилентетрамина и резорцина или с дисульфидалкилфенолформальдегидной смолой и гексолом, или с метафениленбисмалеинимидом (SU, 1504239, 1986).

Однако, вулканизаты данной резиновой смеси обладают низкой температуростойкостью, высокой реверсией и недостаточным сопротивлением тепловому старению.

Технической задачей предлагаемого изобретения является увеличение температуростойкости и теплостойкости вулканизатов из данной резиновой смеси и снижение степени реверсии при повышенных температурах вулканизации.

Поставленная задача достигается тем, что резиновая смесь на основе карбоцепного каучука, включающая серосодержащую вулканизующую группу, пластификатор, наполнитель, стабилизатор и модификатор на основе бисмалеинимида, в качестве последнего содержит олигомерный бисмалеинимид или его смесь с гексахлорпараксилолом в массовом соотношении 1 : (1-13), при последующем содержании компонентов, мас.%:

Карбоцепный каучук - 100

Серосодержащая вулканизующая группа - 3,9 - 8,4

Пластификатор - 4,0 - 26,0

Стабилизатор - 0,5 - 7,1

Наполнитель - 45 - 70

Олигомерный бисмалеинимид или его смесь с гексахлорпараксилолом в массовом соотношении 1:(1 - 13) - 0,32 - 4,2

В качестве карбоцепных каучуков используют:

Натуральный каучук

СКИ-3 ГОСТ 14925-79 изм. 1-3

СКМС-30АРКМ-15 ГОСТ 11138-78

изм. 1-5

Хлорбутилкаучук НТ 1068

СКД ГОСТ 14924-75 изм. 1-4

Серосодержащая вулканизующая группа:

Сера сорт 9995 или 9990 ГОСТ 127-76

изм. 1-3

Оксид цинка ГОСТ 202-84 изм. 1

Сульфенамид Ц ТУ 6-14-868-81

изм. 1-6

Сульфенамид М ТУ 6-14-756-78 изм. 1-3

Тиазол 2 МБС ГОСТ 7087-75 изм. 1,2

Пластификатор:

Стеариновая кислота ГОСТ 6484-64 изм. 1-5

Олеиновая кислота ГОСТ 7580-55 изм. 1-3

Битум нефтяной ГОСТ 21822-87

Стиролинденовая смола ТУ 14-6-89-73 изм. 1-5

Пластар 37 ТУ 38.1011045-35 изм. 1

Октофор N ТУ 38 УССР 201415-83 изм. 1-7

Стабилизатор:

Фталевый ангидрид ГОСТ 7119-77 изм. 1,2

Диафен ФН ТУ 6-14 817-81 изм. 1-3

Ацетонанил Р ТУ 6-2-1116-82 изм. 1-4

Защитный воск ТУ 38.101595-81 изм. 1

Наполнитель:

Техуглерод П 514 ГОСТ 7887-86 изм. 1,2

Техуглерод П 234 ГОСТ 7887-86 изм. 1,2

Техуглерод П 226М ТУ 38.11522-89

Полиэтилен низкого плавления марки 20908-040

ГОСТ 16338-85 изм.1

Модификатор:

Гексахлорпараксилол из гексола ЭВИ по ТУ 6-01-1303-85 изм. 1,2 (соотношение ГХПК: воск (80 - 85) : (15 - 20)

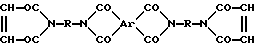

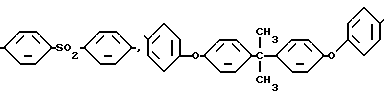

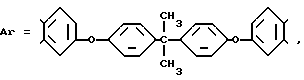

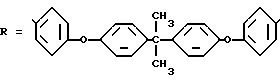

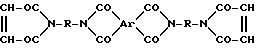

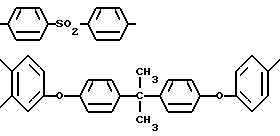

Олигомерный бисмалеинимид (ОБМИ) следующей формулы

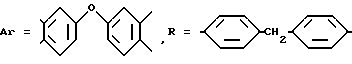

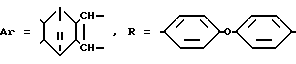

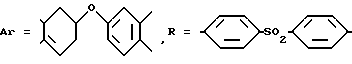

где

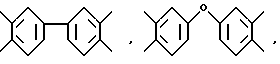

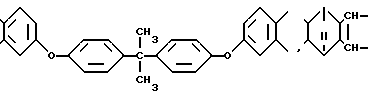

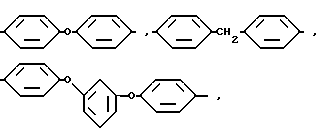

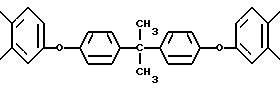

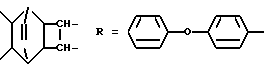

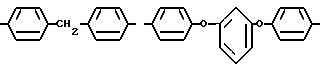

Ar

R =

В примерах использованы ОБМИ следующей структуры:

ОБМИ-1 Тпл. = 200 - 210oC

ОБМИ-2 Тпл. = 205 - 210oC

ОБМИ-3 Тпл. = 160oC

ОБМИ-4 Тпл. = 220 - 225oC

ОБМИ-5 Тпл. = 180 - 190oС

ОБМИ-6 Тпл. = 190 - 200oC

Олигомерные бисмалеинимиды (ОБМИ) получают следующим образом: к раствору диамина (2 моль) в N,N'-диметилформамида добавляют диангидрид полиядерной тетракарбоновой кислоты (1 моль), например, дифенилокситетракарбоновой кислоты, реакцию ведут при перемешивании при комнатной температуре в течение 2 ч, затем вводят 2 моль малеинового ангидрида и реакцию продолжают еще 1 ч.

Циклодегидратацию образующейся олигоамидокислоты осуществляют обработкой реакционного раствора 10%-ным раствором ацетата натрия в уксусном ангидриде при 90oC.

Олигобисмалеинимиды структуры I, III и IV выпадают в осадок. Осадок отфильтровывают и промывают водой. Олигобисмалеинимиды структуры II, V и VI выделяют из реакционного раствора осаждением в воду. Осадок отфильтровывают и промывают водой. Выход ОБМИ 90 - 95%. В зависимости от структуры ОБМИ плавятся при 160 - 225oC.

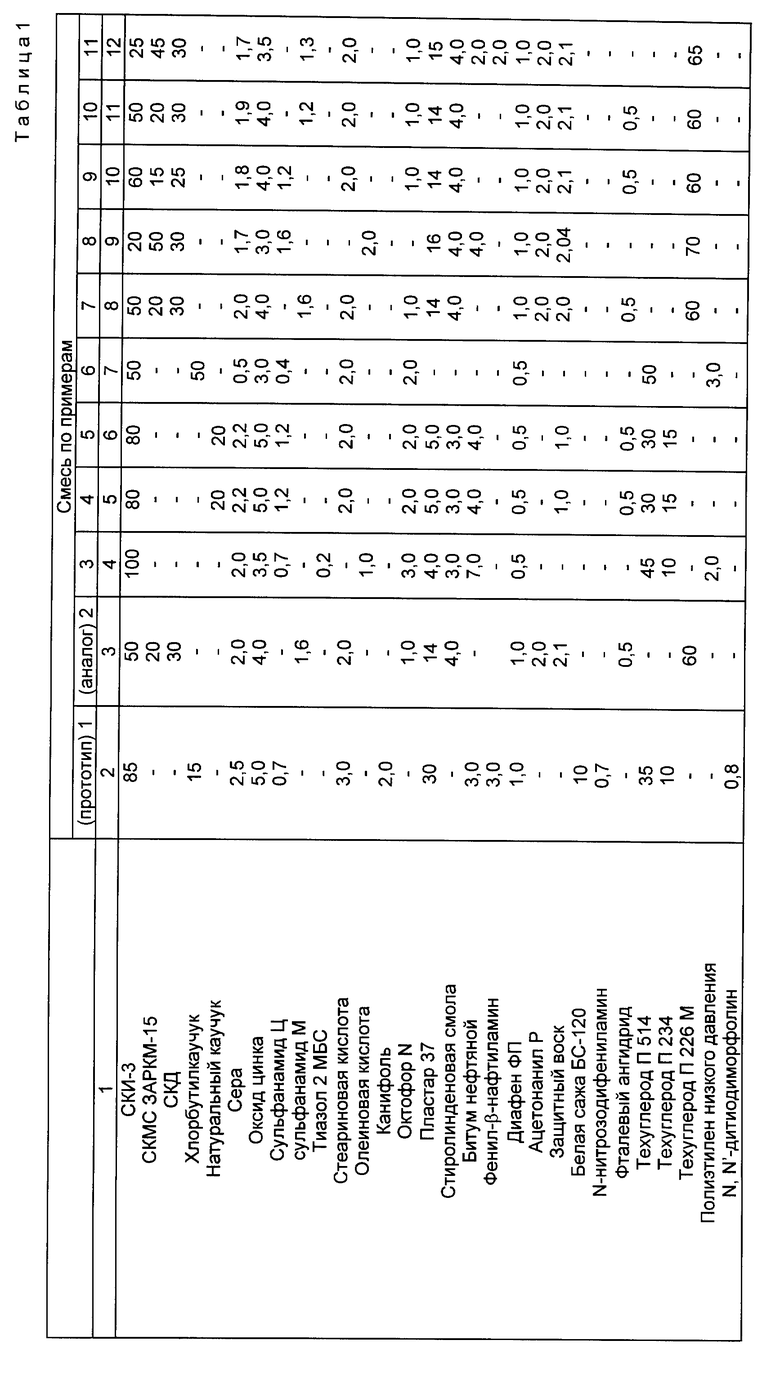

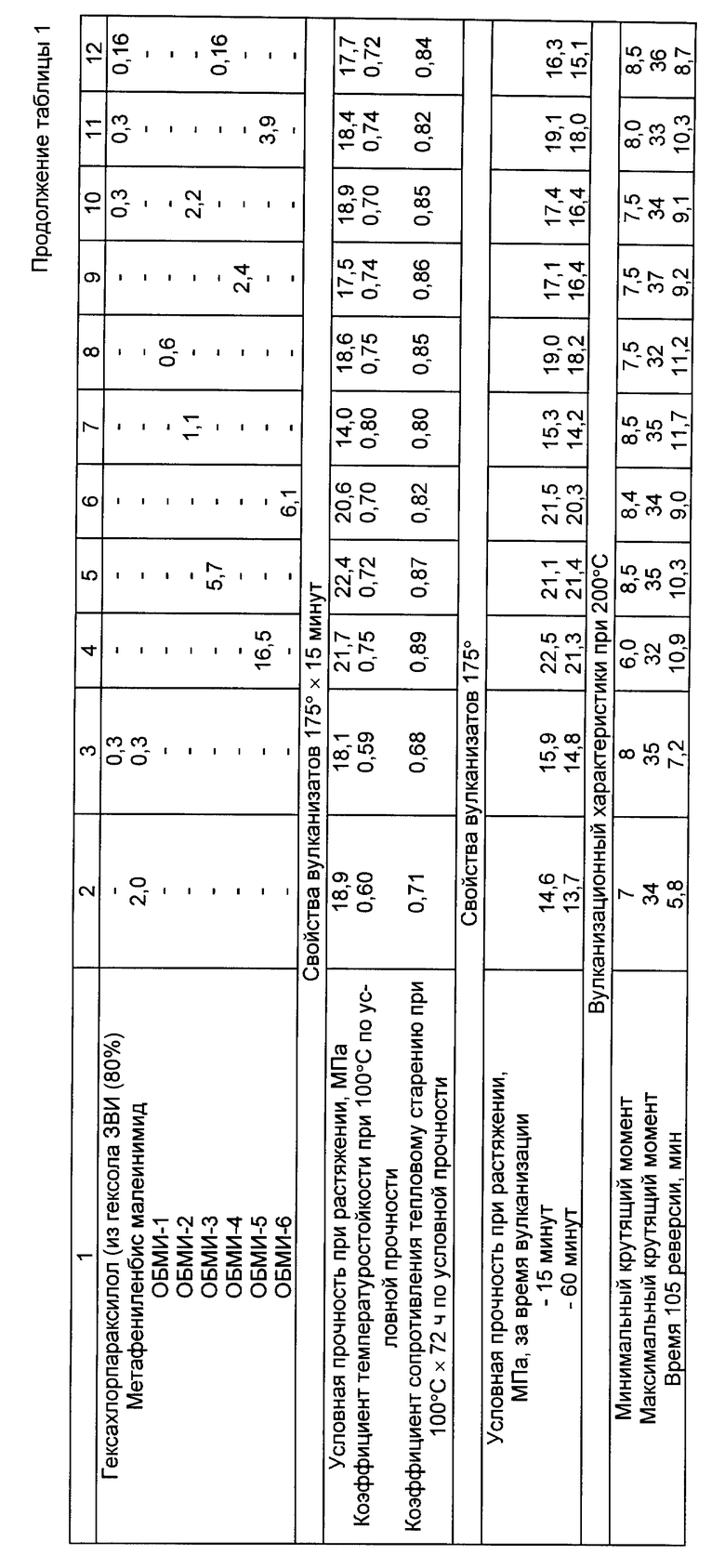

Свойства резин определяют следующим образом.

Условную прочность при растяжении вулканизатов по ГОСТ 270-75; коэффициент температуростойкости как отношение условной прочности при растяжении вулканизатов при 100oC, определяемой по ГОСТ 270-75, к условной прочности вулканизатов при растяжении при нормальных условиях, определяемой по ГОСТ 270-75; коэффициент сопротивления тепловому старению по условной прочности при растяжении вулканизатов (100oC, 72 ч по ГОСТ 9.024 - 74).

На резиновых смесях минимальный крутящий момент, максимальный крутящий момент и время 10% реверсии определяют по ГОСТ 12838-84 при 200oC и амплитуде колебаний ротора 1o.

Степень реверсии определяют также по изменению условной прочности при растяжении резин (ГОСТ 270-75), свулканизованных при 175oC, в зависимости от времени вулканизации.

Предлагаемое изобретение иллюстрирует примеры 3 - 11.

Резиновые смеси составов, приведенных в таблице, изготавливают в две стадии.

Изготовление первой стадии производят в резиносмесителе емкостью 2,5 л. Продолжительность смешения на первой стадии при скорости вращения роторов 30 об./мин составляет 5 мин, температура в конце цикла смешения - 135 - 145oC.

Серосодержащую вулканизующую группу и модификаторы вводят на второй стадии. Вторую стадию смешения производят на вальцах со скоростью вращения переднего валка 18 мин-1 и фракцией 1 : 1,27. Продолжительность смешения составляет 10 мин, температура резиновой смеси перед снятием с вальцев смешения 90 - 100oC.

Смеси вулканизуют в прессе 600 x 600 при температуре 175oC в течение 15 - 60 мин. Свойства резиновых смесей и резин представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИКАТОР РЕЗИН | 1994 |

|

RU2118969C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2036939C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1990 |

|

RU2039770C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ НЕНАСЫЩЕННОГО КАУЧУКА | 1994 |

|

RU2111983C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2094444C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ КАРБОЦЕПНОГО КАУЧУКА | 1995 |

|

RU2122552C1 |

| Резиновая смесь на основе ненасыщенного каучука | 1980 |

|

SU935514A1 |

| Вулканизуемая резиновая смесь на основе ненасыщенного карбоцепного каучука для крепления к латунированному металлу | 1986 |

|

SU1392079A1 |

| КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ ВИНИЛИДЕНФТОРСОДЕРЖАЩИЙ КАУЧУК | 1994 |

|

RU2100389C1 |

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU956510A1 |

Резиновая смесь для шинной, резинотехнической промышленности содержит карбоцепной каучук, серосодержащую вулканизующую группу, пластификатор, стабилизатор, наполнитель и в качестве модификатора олигомерного бисмалеинимида или его смеси с гексахлорпараксилолом в массовом соотношении 1 : (1 - 13), что позволяет увеличить температуростойкость и теплостойкость вулканизаторов смеси и снизить степень реверсии при повышенных температурах вулканизации. 1 табл.

Резиновая смесь на основе карбоцепного каучука, включающая серосодержащую вулканизующую группу, пластификатор, стабилизатор, наполнитель и модифицирующую добавку на основе бисмалеинимида, отличающаяся тем, что в качестве модифицирующей добавки на основе бисмалеинимида она содержит олигомерный бисмалеинимид формулы

где

или его смесь с гексахлорпараксилолом в массовом соотношении 1:(1-13) соответственно при следующем соотношении компонентов, мас.ч.:

Карбоцепной каучук - 100

Серосодержащая вулканизующая группа - 3,9 - 8,4

Пластификатор - 4,0 - 26,0

Стабилизатор - 0,5 - 7,1

Наполнитель - 45 - 70

Олигомерный биомалеинимид или его смесь с гексахлорпараксилолом в массовом соотношении 1:(1-13) - 0,32 - 4,2

| Резиновая смесь | 1986 |

|

SU1504239A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1980 |

|

SU935514A1 |

Авторы

Даты

1998-09-27—Публикация

1993-06-22—Подача