Изобретение относится к электротермии и может быть использовано для изготовления тонкопленочных графитовых электронагревателей различного назначения, в том числе для подогрева нефтепродуктов, в частности для предпускового подогрева картерного масла и дизельного топлива автотранспортных средств с использованием бортового аккумулятора на 12 В, 24 В.

Известен состав для изготовления тонкопленочных нагревателей путем смешивания полимерной жидкой фазы и графита и формования покрытия окунанием или наливом /Авт.свид. СССР 944162, кл. H 05 В 3/14, опубл. 15.07.82, Бюлл. 26/. Указанный состав определяет способ, при котором можно изготавливать элементы с широким диапазоном свойств, однако он характеризуется сложной технологией изготовления нагревателей предварительно заданных размеров и сложностью аппаратурного оформления.

Известен также состав для изготовления электронагревательных панелей путем смешения сухих компонентов на основе графита, связующего и резистивных добавок с последующим горячим прессованием /Авторское свид. СССР N 1396837, кл. H 01 В 7/00, 1988/. Недостатком данного способа является невозможность изготовления тонкопленочных нагревателей толщиной 5-10 мкм, а резистивные добавки повышают удельное электрическое сопротивление.

Известен также способ изготовления тонкопленочных электронагревателей из термически расширенного графита /Патент СССР N 1570636, кл. H 05 В 3/14, 1991/. Этим способом можно изготавливать тонкопленочные ленточные электронагреватели повышенной эластичности и гибкости, однако он также имеет недостаток, связанный с высокой стоимостью вспученного графита и экологической опасностью при получении окисленного графита с использованием серной кислоты и бихромата натрия.

Наиболее близким к заявляемому способу по технической сущности и достигаемому результату является способ, при которой на поверхность подложки наносят слой связующего, затем насыпным способом наносят чешуйчатый кристаллический графит, после этого неприлипшие к связующему чешуйки графита удаляют стряхиванием и укладывают токоподводы /Патент РФ N 2050702, кл. H 05 В 3/14, 1995 - прототип/. Одним из достоинств ближайшего аналога является простая технология изготовления нагревателей с предварительно заданными размерами, не требующая специального технологического оборудования. Нагреватели, изготовленные этим способом, имеют высокое омическое сопротивление и поэтому пригодны для работы при 220 вольт. Недостатком известного способа является невозможность изготовления электронагревателей тех же размеров, например 200 х 50 мм, для работы при электробезопасных напряжениях питания /12 В...36 В/. Это связано с тем, что формование графитового покрытия происходит за счет примыкания друг к другу двух или нескольких чешуек, и в месте контакта образуется большое переходное сопротивление по сравнению с электрическим сопротивлением самой чешуйки. При подключении такого элемента к источнику питания на 12 В....36 В он либо не нагревается, либо мощность его ничтожно мала, что делает его непригодным для практического использования. Потребность в низковольтных электронагревателях достаточно значительна. Одним из основных потребителей таких нагревателей является автомобильный транспорт, нуждающийся в предпусковых подогревателях картерного масла и дизельного топлива в зимний период эксплуатации автомобильной техники. Нагреватели, изготовленные по известному методу, непригодны для этих целей по двум причинам:

1. по технике безопасности не допускается использование электроподогревателей на 220 вольт,

2. при работе транспорта в полевых условиях и в дороге нет источника питания на 220 В, а необходимо пользоваться бортовым аккумулятором на 12 В или 24 В.

Технический результат, достигаемый изобретением, - снижение электрического сопротивления нагревателей с предварительно заданными размерами до значений, пригодных для нагрева при электробезопасных напряжениях питания, расширение областей применения.

Сущность изобретения заключается в том, что при изготовлении электронагревателя из чешуйчатого графита путем последовательного нанесения на подложку слоя связующего, слоя графита и укладки токоподводов, чешуйки графита дополнительно расслаивают формующим инструментом путем сдвига и перемещения плоских слоев чешуек параллельно базисным плоскостям с получением монолитной графитовой пленки, при этом минимальное усилие /P/ прижима формующего инструмента к графитовому покрытию составляет не менее 5 кгс на 1 см контактной длины формующего инструмента и обеспечивает перемещение, по крайней мере, верхнего слоя чешуйки.

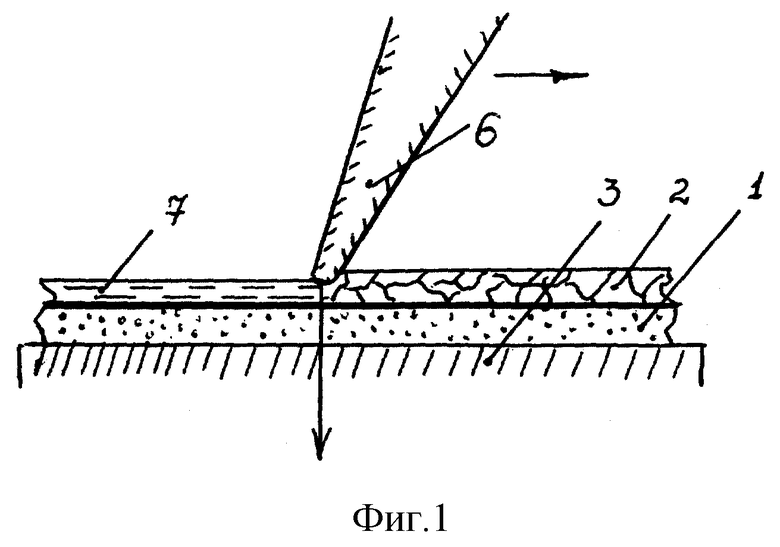

На фиг.1 показана схема механического расслаивания чешуек графита с перемещением слоев притирочным молотком. При этом формующий инструмент скользит по поверхности графитового покрытия с приложением заданного усилия прижима при неподвижной подложке.

На фиг. 2 показан вариант расслаивания чешуек графита вращающимися валками при одновременном воздействии на чешуйки усилия прижима, создаваемого валками.

Подложку 1 с графитовым покрытием 2 укладывают на неподвижное основание 3 или в зазор между валками 4 и 5 и создают усилие прижима. Перемещение слоев графита обеспечивается поступательным движением притирочного молотка 6 или подложки с графитовым покрытием в зазоре между валками 4 и 5. B этом варианте линейная скорость перемещения ведущего валка 4 превышает скорость ведомого валка 5 на любую величину, обеспечивающую скольжение формующего инструмента по графитовому покрытию при заданном усилии прижима.

Механизм пленкообразования чешуйчатого графита предлагаемым способом заключается в следующем. Известно, что чешуйки графита обладают высокой анизотропией механических и электрических свойств. Так, энергия связи между слоями чешуек в 100 раз меньше по сравнению с энергией связи "углерод-углерод" в слое. К тому же электрическая проводимость в направлении, параллельной базисной плоскости, близка к металлической, а в перпендикулярном в сотни раз меньше, чем у металлов /Химическая энциклопедия. Т 1/. Предлагаемый способ обеспечивает получение графитовой пленки с меньшей дефектностью структуры по сравнению с прототипом.

Чешуйки графита, находящиеся в контакте с движущейся поверхностью инструмента, увлекаются в зазор между подложкой и формующим инструментом. Поскольку площадь поперечного сечения уменьшается по мере взаимного перемещения подложки с покрытием и формующего инструмента, а материал подложки практически несжимаем, то перемещение слоев графита по толщине чешуйки от поверхности инструмента уменьшается и это приводит к деформации сдвига с перемещением плоских слоев графита /чешуйки/, увеличивающейся с уменьшением зазора. Расслоение чешуек с перемещением слоев происходит в плоскости, перпендикулярной к оси формующего инструмента. По мере выхода из зазора формируется непрерывная монолитная графитовая пленка 7, имеющая низкое значение электрического сопротивления для работы при электробезопасном напряжении питания. Непрерывность и монолитность графитовой пленки гарантирует достижение поставленной цели, поскольку их отсутствие даже на малом участке нагревателя приводит к нестабильной работе электронагревателя и выходу из строя.

Минимальное усилие прижима /P/ формующего инструмента, обеспечивающее перемещение, по крайней мере, верхнего слоя чешуйки графита, составляет 5 кгс на 1 см контактной длины формующего инструмента. При меньших значениях усилия не достигается поставленная цель, поскольку оно недостаточно для взаимного перемещения слоев с получением графитовой пленки.

Максимальная величина усилия прижима ограничивается пределом прочности на сжатие материала подложки и адгезионной прочности связующего к подложке. В качестве материала подложки применяют полимерные пленки, стеклоткань, стеклотекстолит, керамику и др. материалы. Практическим путем установлено, что оптимальное усилие прижима составляет 40-50 кгс на 1 см контактной длины формующего инструмента, а увеличение более 200 кгс на 1 см не приводит к существенному уменьшению электрического сопротивления. Формующий инструмент, выполненный преимущественно из металла, может быть любой формы и размеров и перемещается по поверхности чешуек с произвольной скоростью.

Таким образом, цель изобретения достигается при одновременном приложении к чешуйке графита усилия прижима не менее 5 кгс на 1 см контактной длины формующего инструмента и перемещении или инструмента при неподвижной подложке или подложки с графитовым покрытием и инструмента одновременно. Применение предлагаемого способа изготовления нагревателя одного и того же размера позволяет снизить электрическое сопротивление до 200 раз по сравнению с прототипом, что дает возможность изготавливать электронагреватели различного назначения для работы при электробезопасных напряжениях питания. Это значительно расширяет сферу использования низковольтных нагревателей

Предлагаемый способ изготовления нагревателей иллюстрируется следующими примерами.

Пример 1. Подложку из стеклопластика СФ-1-50Г /ГОСТ 10316- 78/ размером 200 х 50 мм покрывают раствором бакелитового лака /ГОСТ 901-71/, затем на поверхность лака наносят засыпным способом слой чешуйчатого кристаллического графита ГЛ-1 /ГОСТ 527-74/. Не прилипшие к связующему чешуйки графита удаляют стряхиванием. Подложку с покрытием термообрабатывают при 130oC в течение 1 минуты и получают нагревательный элемент сопротивлением 350 Ом. Подключенный элемент к источнику на 24 В не нагревается. Этот же элемент укладывают в зазор между вращающимися валками, создают усилие прижима 50 кгс/см контактной длины валка, прокатывают и получают нагревательный элемент сопротивлением 2,0 Ом. Элемент подключают к источнику питания на 24 В, и он нагревается до 80oC в течение 5 секунд. Нагреватель применяют для предпускового подогрева картерного масла транспортных средств с подключением к источнику бортового питания на 24 В или к внешнему источнику того же напряжения при групповом стационарном подогреве транспортных средств.

Пример 2. То же, что и по примеру 1, но подложку размером 130 х 45 мм с графитовым покрытием сопротивлением 100 Ом прокатывают между валками при усилии прижима 40 кгс/см контактной длины валка и получают нагревательный элемент сопротивлением 1 Ом. Нагреватель применяют для предпускового подогрева картерного масла автомобилей "Москвич" и "Ваз" от бортового аккумулятора в течение 10 мин.

Пример 3. То же, что и по примеру 2, но усилие прижима 3 кгс/см контактной длины валка. Сопротивление элемента после прокатки 88 Ом. Нагреватель не пригоден для подогрева нефтепродукта при напряжениях питания 12 В и 24 В.

Пример 4. Подложку из полиэтилентерефталатной пленки /ТУ 6-05-1794-76/ размером 280 х 60 мм с графитовым покрытием на основе ГЛ-1 электрическим сопротивлением 155 Ом прокатывают между валками при усилии прижатия 5 кгс/см контактной длины валка и получают нагреватель сопротивлением 12 Ом. Нагреватель применяют для подогрева стакана фильтров грубой и тонкой очистки дизтоплива автомобиля Камаз при 24 В.

Пример 5. Подложку из стеклоткани электроизоляционной /ГОСТ 19907-83/ раэмером 1000 х 20 мм с покрытием на основе графита ГСМ-1 /ГОСТ 18191-78/ сопротивлением 560 Ом укладывают на жесткое основание и притирочным молотком расслаивают при усилии прижима 15 кгс/см контактной длины молотка и получают нагревательную ленту сопротивлением 25 Ом. Элемент применяют для подогрева топливопровода автомобиля КАМАЗ с питанием от аккумулятора на 24 вольт.

Пример 6. То же, что и по примеру 1, но подложку размером 500 х 60 мм с графитовым покрытием на основе ГСМ-1 /ГОСТ 18191-78/ сопротивлением 650 Ом прокатывают при усилии прижима валков 200 кгс/см контактной длины валков и получают нагреватель сопротивлением 3,3 Ом. Элемент применяют для подогрева нефтепродуктов в автоцистернах при напряжении питания 36 В.

Пример 7. То же, что по примеру 6, но усилие прижима 300 кгс/см контактной длины валков, и получают нагреватель сопротивлением 3,25 Ом. Элемент применяют для подогрева дизельного топлива при 36 В.

Пример 8. То же, что и по примеру 6, но прокатку проводят при усилии прижима валков 480 кгс/см. Подложка разрушается при прокатке.

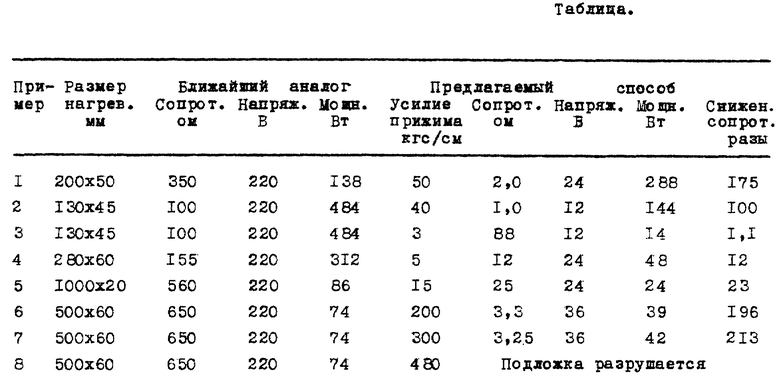

В таблице приведены параметры, характеризующие способ изготовления нагревателей по предлагаемому способу в сравнении с ближайшим аналогом. Из данных таблицы следует, что электрическое сопротивление элементов одних и тех же размеров меньше ближайшего аналога до 200 раз, что позволяет изготавливать элементы для работы при электробезопасных напряжениях питания /12 В, 24 В, 36 В/. Это преимущество способа перед аналогом значительно расширяет сферу применения графитовых нагревателей.

Предлагаемый способ изготовления электронагревателя из графита опробован при изготовлении электроподогревателей картерного масла автомобиля КАМАЗ со следующими характеристиками:

- размер, мм - 200 х 50

- напряжение питания, В - 24

- потребляемая мощность, Вт - 350

- время предпускового подогрева, час - 1

Нагреватель с указанными характеристиками обеспечивает предпусковой подогрев картерного масла при температуре воздуха -30oC до +40oC и удовлетворяет требованиям, предъявляемым к предпусковым подогревателям транспортных средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЯ ИЗ ГРАФИТА | 1992 |

|

RU2050702C1 |

| УСТРОЙСТВО ДЛЯ РАЗОГРЕВА КАРТЕРНОГО МАСЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2285810C1 |

| ГИБКИЙ ГРАФИТОВЫЙ ЛИСТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2185352C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА | 1992 |

|

RU2037217C1 |

| Способ формирования электропроводящих слоев и структур различной конфигурации из чешуек восстановленного оксида графена (мультиграфена) | 2022 |

|

RU2794890C1 |

| Способ получения расслоенного графита и многослойного графена | 2021 |

|

RU2787431C1 |

| Способ изготовления полимерного электронагревателя | 1975 |

|

SU598271A1 |

| СОСТАВ ДЛЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ | 2011 |

|

RU2460750C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНАЯ ТКАНЬ | 2001 |

|

RU2187907C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНАЯ ТКАНЬ (ВАРИАНТЫ), ЭЛЕКТРОПРОВОДНАЯ НИТЬ ДЛЯ ЭТОЙ ТКАНИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ НИТИ | 1999 |

|

RU2182406C1 |

При изготовлении электронагревателя из кристаллического чешуйчатого графита чешуйки расслаивают путем сдвига плоских слоев параллельно базисным плоскостям чешуек до получения графитовой пленки. Механическое расслоение чешуек проводится при усилии прижима графитового покрытия формующим инструментом до 200 кгс на 1 см контактной длины инструмента. Технический результат - снижение электрического сопротивления до 200 раз, позволяет изготавливать электрообогреваемые изделия различного назначения для работы при электробезопасных напряжениях питания 12 В, 24 В, 36 В. 2 с.п. ф-лы, 2 ил, 1 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЯ ИЗ ГРАФИТА | 1992 |

|

RU2050702C1 |

| Состав для резистивного пленочного нагревателя | 1980 |

|

SU944162A1 |

| DE 3545267 A1, 25.06.1987 | |||

| DE 2000917 A, 15.07.1971. | |||

Авторы

Даты

2000-07-27—Публикация

1999-04-06—Подача