Изобретения относятся к порошковой металлургии, а именно к пропитываемым спеченным изделиям и способам их изготовления, изобретения могут быть использованы, в частности, при изготовлении несущих элементов узлов трения.

Известен спеченный антифрикционный материал на основе железа, описанный в патенте RU 2101380 С1, 10.01.1998, С 22 С 38/20, содержащий хром, углерод, кремний и марганец, в который с целью повышения механической прочности, износостойкости и триботехнических характеристик получаемого спеченного изделия дополнительно введена медь в количестве от 3.0 до 8.0%, а также износостойкий спеченный материал, описанный в патенте RU 2119969 С1, 10.10.1998, С 22 С 33/02, изготовленный на основе железа с добавками хрома, углерода, молибдена и карбида хрома, в который с целью повышения обрабатываемости материала и повышения коррозионной стойкости получаемого спеченного изделия дополнительно введена медь в количестве от 5.0 до 15.0%.

Общим недостатком описанных аналогов является то, что медь вводится непосредственно в состав шихты, при этом не происходит инфильтрации меди в поры спеченного изделия, что снижает эффект повышения механической прочности спеченного изделия, так как поры спеченного изделия остаются незаполненными, при этом для получения беспористого материала требуется проведение дополнительных операций обработки давлением и т.п. Кроме того, содержание меди и ее распределение в объеме спеченного изделия не позволяет добиться существенного повышения теплопроводности спеченного изделия, что, в частности, необходимо при изготовлении несущих элементов узлов трения (радиальные и осевые (упорные) подшипники скольжения и т.п.).

Известен способ изготовления спеченных изделий (см. патент RU 2199601 С1, 27.02.2003, В 22 F 3/26), содержащих пористую матрицу из спеченного порошкового материала на основе железа, часть пор которой заполнена легкоплавким материалом на основе меди, имеющим теплопроводность и пластичность, большую, чем спеченный порошковый материал, заключающийся в том, что осуществляют прессование заготовки изделия из порошкового материала с обеспечением пористости заготовки в пределах от 15 до 20%, изготавливают пропиточный брикет из легкоплавкого материала и размещают его на поверхности заготовки, затем осуществляют спекание заготовки с одновременной инфильтрацией легкоплавким материалом.

При этом используют порошковый материал, состоящий из смеси порошка железа, не менее 3 об.% медного порошка и легирующей добавки, а пропиточный брикет изготавливают из смеси медного порошка, не менее 5 об.% порошка железа и легирующей добавки.

За счет того что при спекании жидкая медная фаза образуется непосредственно в пористом каркасе заготовки, одновременно с инфильтрацией в него расплавленной меди из пропиточного брикета, обеспечивается получение спеченных изделий с закрытыми порами и повышенными прочностными характеристиками. Таким образом, способ может быть использован для изготовления гидро- и(или) газонепроницаемых антифрикционных спеченных изделий, обладающих повышенной термо- и коррозионной стойкостью при высоких прочностных характеристиках и невысокой себестоимости. Однако характеристики спеченных изделий, получаемых описанным в патенте способом, не обеспечивают решения задачи изготовления спеченного изделия с высокой теплопроводностью.

Наиболее близким аналогом для каждого из заявленных изобретений (прототипом) является способ изготовления спеченных изделий (см. Сюр Т.А., Халдеев Г.В., Безматерных Н.В., Рабинович А.И., Перельман О.М. Коррозионная стойкость порошковых материалов нефтепромыслового оборудования в солянокислых средах, "Защита металлов", 1999 г., том 35 №3, с.296-302), содержащих пористую матрицу из спеченного порошкового материала на основе железа, поры которой заполнены легкоплавким материалом на основе меди, имеющим теплопроводность и пластичность, большую, чем спеченный порошковый материал, при этом содержание легкоплавкого материала в спеченном изделии находится в пределах от 3 до 22 мас.%, а на поверхности матрицы образован слой упомянутого легкоплавкого материала. Способ заключается в том, что осуществляют прессование заготовки изделия из порошкового материала, изготавливают пропиточный брикет из легкоплавкого материала и размещают его на поверхности заготовки, затем осуществляют спекание заготовки с одновременной инфильтрацией легкоплавким материалом

Изделия, изготовленные в соответствии с описанным способом, обладают повышенными прочностными и триботехническими характеристиками, при этом медное покрытие, при условии сохранения его сплошности, обеспечивает эффективную защиту спеченного изделия от коррозии при эксплуатации изделия в агрессивной среде.

Однако характеристики спеченных изделий, получаемых описанным в прототипе способом, также не обеспечивают решения задачи изготовления спеченного изделия с высокой теплопроводностью, в частности предельное содержание легкоплавкого компонента в изделии не превышает 22%, что может быть недостаточно для обеспечения требуемой теплопроводности спеченного изделия. Кроме того, порошковая деталь, выполняющая функцию несущего элемента узла трения, на котором размещают трущийся (антифрикционный) элемент и который устанавливают в корпусе агрегата, должна иметь толщину пластичного поверхностного слоя, образуемого легкоплавким материалом, достаточную для обеспечения наилучшего контакта и, соответственно, минимального контактного термического сопротивления между порошковой деталью и трущимся элементом (корпусом) за счет деформирования этого поверхностного слоя.

Таким образом, задача, на решение которой направлены заявленные изобретения, состоит в создании спеченного изделия и разработке способа изготовления спеченного изделия, предназначенного для использования в качестве несущего элемента в узлах трения.

Технический результат, достигаемый при реализации каждого изобретения заявленной группы изобретений, заключается в повышении теплопроводности спеченного изделия и уменьшении контактного термического сопротивления между поверхностью спеченного изделия и присоединяемых к нему элементов без значительного снижения прочностных характеристик спеченного изделия.

Спеченное изделие в соответствии с заявленным изобретением содержит пористую матрицу, образованную спеченным порошковым материалом, поры которой заполнены легкоплавким материалом, имеющим теплопроводность и пластичность, большую, чем у спеченного порошкового материала, при этом на поверхности матрицы образован слой упомянутого легкоплавкого материала. В отличие от прототипа объем пор матрицы, заполненных легкоплавким материалом, находится в пределах от 15 до 50% объема матрицы, а слой легкоплавкого материала имеет волнистую наружную поверхность, форма которой, по крайней мере, частично соответствует распределению выходов пористой структуры на поверхности матрицы, заполненных легкоплавким материалом. При этом толщина, по крайней мере, основной части слоя легкоплавкого материала составляет не менее 0,2 мм.

Кроме того, в частном случае реализации изобретения, размер, по крайней мере, основной части пор матрицы, заполненных легкоплавким материалом, может находиться в пределах от 20 до 150 мкм.

Кроме того, в частном случае реализации изобретения общее содержание легкоплавкого материала в спеченном изделии может находиться в пределах от 30 до 60 мас.%.

Кроме того, в частном случае реализации изобретения пористая матрица может быть выполнена из порошкового материала на основе железа.

Кроме того, в частном случае реализации изобретения легкоплавкий материал может представлять собой материал на основе меди.

Способ изготовления спеченного изделия в соответствии с заявленным изобретением заключается в том, что осуществляют прессование заготовки изделия из порошкового материала, изготавливают пропиточный брикет из легкоплавкого материала, имеющего теплопроводность и пластичность, большую, чем у спеченного порошкового материала, и размещают его на поверхности заготовки, затем осуществляют спекание заготовки с одновременной инфильтрацией легкоплавким материалом. При этом в отличие от прототипа в процессе прессования обеспечивают остаточную пористость заготовки в пределах от 15 до 50% с размером, по крайней мере, основной части пор в пределах от 20 до 150 мкм. При этом массу пропиточного брикета определяют из условия превышения объема легкоплавкого материала над объемом пор заготовки, по крайней мере, на 2%.

Кроме того, в частном случае реализации изобретения используют порошковый материал на основе железа.

Кроме того, в частном случае реализации изобретения пропиточный брикет изготавливают из порошкового материала на основе меди.

Кроме того, в частном случае реализации изобретения осуществляют раздельное прессование частей заготовки изделия, производят сборку заготовки, а пропиточный брикет размещают на поверхности собранной заготовки.

Кроме того, в частном случае реализации изобретения в процессе прессования обеспечивают разную пористость частей заготовки изделия.

Высокая теплопроводность спеченного изделия обеспечивается за счет высокого содержания легкоплавкого материала, а также за счет того, что легкоплавкий материал распределен с структуре спеченного изделия в виде связанных меду собой включений, образующих теплопроводные мостики, по которым идет основной тепловой поток.

Так как максимальное содержание легкоплавкого компонента в структуре спеченного изделия определяется пористостью заготовки, уменьшение пористости спеченного изделия ниже 15% не позволяет обеспечить требуемого содержания легкоплавкого компонента. Кроме того, при уменьшении пористости спеченного изделия ниже 15% и размера пор ниже 20 мкм снижается заполняемость пор при инфильтрации, кроме того, образуется значительное количество закрытых пор, которые не могут быть заполнены легкоплавким материалом, все это затрудняет обеспечение требуемого содержания легкоплавкого компонента в структуре спеченного изделия. При увеличении пористости выше 50%, а также при увеличении размера пор выше 150 мкм произойдет резкое падение прочностных характеристик спеченного изделия, вследствие потери прочности пористой матрицы, образуемой спеченным порошковым материалом.

Экспериментально установлено, что для образования на поверхности пористой матрицы спеченного изделия слой легкоплавкого материала требуемой толщины, а также обеспечения заполняемость пор при инфильтрации, объем инфильтрата должен превышать объем пор прессованной заготовки, по меньшей мере на 2%, при этом чем более развитой является поверхность изделия, тем больший объем легкоплавкого материала необходимо использовать для достижения указанного выше эффекта. При изготовлении заготовки из материала на основе железа с учетом указанных выше параметров пористости, а пропиточного брикета из материала на основе меди и при избытке пропиточного материала в пределах 5-10% масса пропиточного брикета будет находиться в пределах от 0,4 до 1,5 от массы заготовки.

Кроме того, расплав инфильтрующего материала, выходя на поверхности изделия через поры, размер которых находится в заявленном диапазоне, образует под действием капиллярных сил волнистую структуру, увеличивающую теплорассеивающую поверхность изделия на 20-30%. При размере пор, большем или меньшем указанных, подобный эффект значительно ослабляется, при этом инфильтрующий материал растекается по поверхности практически ровным слоем.

При толщине поверхностного слоя легкоплавкого материала менее 0,2 мм не может быть обеспечен наилучший контакт между поверхностью порошковой детали и поверхностью присоединяемого к ней элемента за счет деформирования поверхностного слоя. Кроме того, при меньшей толщине слоя может произойти нарушение его сплошности, что в ряде случаев приводит к резкому снижению коррозионной стойкости спеченного изделия.

Возможность осуществления изобретений, охарактеризованных приведенными выше совокупностями признаков, подтверждается описанием спеченного изделия, представляющего собой несущий элемент подпятника осевой опоры протектора электродвигателя погружного насосного агрегата для добычи нефти, и процесса его изготовления, поясняемым графическими материалами, на которых изображено следующее:

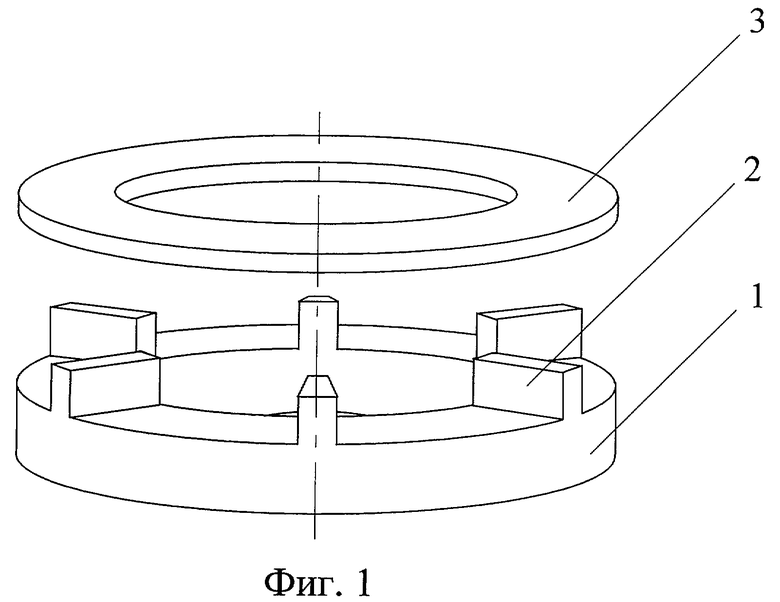

На Фиг.1 - части заготовки подпятника.

На Фиг.2 - собранная заготовка с пропиточным брикетом.

На Фиг.3 - спеченное изделие.

На Фиг.4 - фрагмент поверхностной части спеченного изделия.

На Фиг.5 - фрагмент поверхностной части спеченного изделия с установленным на поверхности антифрикционным элементом.

На гидравлическом прессе двухсторонним прессованием сформировали из порошка технического железа основание 1 подпятника с Т-образными ребрами 2 на верхней поверхности, а также кольцевой элемент 3. Степень измельчения порошка и режимы прессования подобрали таким образом, чтобы обеспечить остаточную пористость кольцевого элемента 3 около 15-20%, а основания 1 около 25-35% с размером в пределах от 20 до 150 мкм с учетом предполагаемой нагруженности указанных элементов спеченного изделия.

После этого собрали части заготовки подпятника с обеспечением плотного контакта между соответствующими поверхностями ребер 2 и кольцевого элемента 3.

Из порошка на основе меди марки ПМС-1 с легирующими добавками изготовили пропиточный брикет 4 и разместили его на внешней поверхности кольцевого элемента 3 собранной заготовки (см. Фиг.2). Массу пропиточного брикета в рассматриваемом случае выбрали равной около 0,5 от массы заготовки для обеспечения полного заполнения пор спеченного изделия и образования поверхностного слоя требуемой толщины.

Затем поместили собранную заготовку с пропиточным брикетом в печь с защитной атмосферой и провели спекание с одновременной диффузионной сваркой частей заготовки и инфильтрацией расплавленной медью. Процесс производили в среде эндогаза при температуре, превышающей температуру плавления пропиточного брикета (от 1000 до 1300°С) в течение времени, требующегося для полного спекания и инфильтрации меди по всему объему изделия (от 1 до 3 часов), с учетом марки используемого порошка технического железа и размеров изделия.

После спекания получили изделие (см. Фиг.3) с монолитной внутренней структурой без разрывов между соединяемыми поверхностями и равномерным распределением меди по всему объему спеченного изделия. Содержание меди в спеченном изделии составило около 35 мас.%, из которых около 5 мас.% в виде твердого раствора замещения с железом, около 25 мас.% выделилось в порах образованной после спекания порошкового материала пористой металлической матрицы, заполняемость пор оказалась близка к 100%, при этом на поверхности пористой матрицы спеченного изделия образовался сплошной слой меди толщиной, находящейся в пределах от 0,2 до 0,4 мм, имеющий волнообразную структуру (см. Фиг.4).

Верхняя поверхность опорных элементов, образованных путем удаления участков кольцевого элемента 3 между ребрами 2 (на Фиг.3 показано пунктиром), предназначена для закрепления антифрикционных элементов 5 подпятника, которую производят с деформированием медного слоя на поверхности опорного элемента (см. Фиг.5), как и установку несущего элемента подпятника в корпусе протектора, что обеспечивает минимизацию контактного термического сопротивления.

Экспериментально было установлено, что теплопроводность спеченного изделия, изготовленного описанным выше образом, превышает теплопроводность несущих элементов подпятников, выполненных из стали, не менее чем в 2,5-3 раза.

В результате эксплуатации протектора электродвигателя с описанным выше несущим элементом подпятника было выявлено увеличение ресурса антифрикционных элементов приблизительно на 20% за счет снижения рабочей температуры антифрикционных элементов вследствие эффективного отвода и рассеивания тепла, выделяемого антифрикционным элементом в процессе работы, кроме того, было выявлено, что несущий элемент обладает достаточной прочностью, повышенной термо- и коррозионной стойкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ АНТИФРИКЦИОННЫХ БЕСПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ЖЕЛЕЗА | 2000 |

|

RU2199601C2 |

| СЕГМЕНТ ПОДПЯТНИКА ОСЕВОГО ГИДРОДИНАМИЧЕСКОГО ПОДШИПНИКА ПОГРУЖНОГО НАСОСНОГО АГРЕГАТА ДЛЯ ДОБЫЧИ НЕФТИ | 2006 |

|

RU2339854C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 2004 |

|

RU2277457C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2002 |

|

RU2238822C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2285585C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245761C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛА НА ОСНОВЕ ПОРОШКОВЫХ СПЛАВОВ ЖЕЛЕЗА И ДЕТАЛЬ СТУПЕНИ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2002 |

|

RU2230825C2 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2002 |

|

RU2220327C2 |

| Матрица для алмазного инструмента на основе карбида вольфрама со связкой из эвтектического сплава Fe-C и способ её получения | 2020 |

|

RU2754825C1 |

| ВТУЛКА РАДИАЛЬНОЙ ОПОРЫ СКОЛЬЖЕНИЯ | 2005 |

|

RU2298452C2 |

Изобретение относится к порошковой металлургии, в частности к получению спеченных изделий пропиткой. Может использоваться при изготовлении несущих элементов узлов трения. Спеченное изделие содержит пористую матрицу из порошкового материала, поры которой заполнены легкоплавким материалом с теплопроводностью и пластичностью, больше материала матрицы. Объем пор, заполненных легкоплавким материалом, - от 15 до 50%. На поверхности матрицы образован слой легкоплавкого материала с волнистой наружной поверхностью, форма которой, по крайней мере, частично соответствует распределению выходов пористой структуры на поверхность матрицы. Толщина основной части слоя легкоплавкого материала - не менее 0,2 мм. Изделие получено прессованием порошковой заготовки и пропиточного брикета и последующим спеканием с одновременной инфильтрацией. Размер основной части пор от 20 до 150 мкм. Техническим результатом является повышение теплопроводности и уменьшение контактного термического сопротивления при сохранении прочностных характеристик. 2 н. и 8 з.п. ф-лы, 5 ил.

| СЮР Т.А | |||

| и др | |||

| Коррозионная стойкость порошковых материалов нефтепромыслового оборудования в солянокислых средах | |||

| Защита металлов, 1999, т.35, №3, с.296-302 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2080210C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2123910C1 |

| ОСЕВОЙ МНОГОСТУПЕНЧАТЫЙ ВЕНТИЛЯТОР | 1967 |

|

SU214725A1 |

| US 4491558 A, 01.01.1985. | |||

Авторы

Даты

2006-03-20—Публикация

2004-01-14—Подача