10

13232352

Изобретение относится к порошковой металлургии, в частности к способам изготовления спеченных составных спожнопрофильных железомедно-графи- TOBbix изделий.

Целью изобретения является повышение прочности соединения деталей в составном изделии и их равногшотнос- ти.

Пример, На гидравлическом прессе двусторонним прессованием формовали обойму из железного порошка марки ПЖЧМ с 2% графита до остаточной пористости 30-35% и крыльчатку из смеси порошков: железного марки ПЖЧМ 92%, медного марки ПМС-2-5%, дисульфида молибдена 1%, графита 1% до остаточной пористости 15-20%. Прессованные ;цетали собирали таким образом, чтобы лопатки крыльчатки плотно прилегали по дну обоймы и сборную заготовку спекали в среде водорода при температуре 1130-1150 С 4 ч в контейнере с засыпкой, содержащей , 99% окиси алюминия и 1% хлористого алей, сборку деталей и спекание.

15

нестным способам и плотностью деталей.

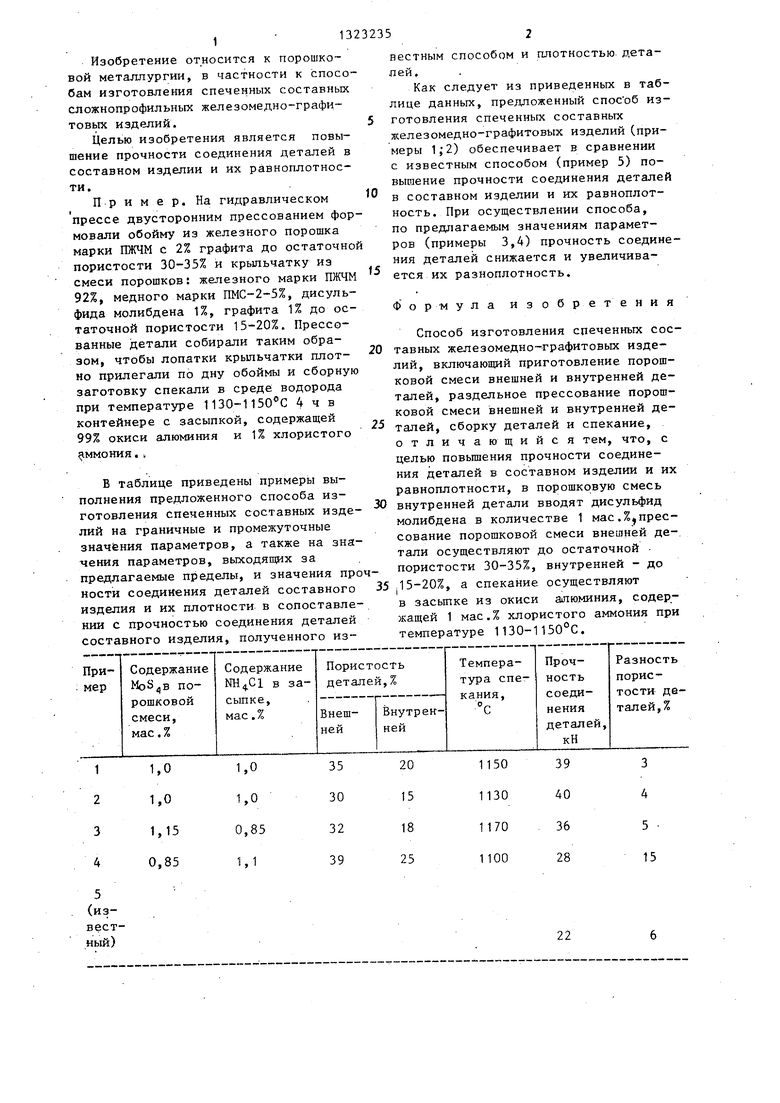

Как следует из приведенных в таблице данных, предложенный спос об изготовления спеченных составных железомедно-графитовых изделий (примеры 1;2) обеспечивает в сравнении с известным способом (пример 5) повышение прочности соединения деталей в составном изделии и их равноплот- ность. При осуществлении способа, по предлагаемым значениям параметров (примеры 3,4) прочность соединения деталей снижается и увеличивается их разноплотность.

Формула изобретения

Способ изготовления спеченных сос- 20 тавных железомедно-графитовых изделий, включающий приготовление порошковой смеси внешней и внутренней деталей, раздельное прессование порошковой смеси внешней и внутренней деотличающийся тем, что, с целью повьш1ения прочности соединения деталей в составном изделии и их равноплотности, в порошковую смесь 30 внутренней детали вводят дисульфид молибдена в количестве 1 мае.% прессование порошковой смеси внешней детали осуществляют до остаточной

предлагаемые пределы, и значения проч- пористости 30-35%, внутренней - до ности соединения деталей составного 35 ,15-20%, а спекание осуществляют изделия и их плотности в сопоставле- в засьтке из окиси алюминия, содер- нии с прочностью соединения деталей жащей 1 мас.% хлористого аммония при составного изделия, полученного из- температуре 1130-1150 С.

вммония..

В таблице приведены примеры выполнения предложенного способа изготовления спеченных составных изделий на граничные и промежуточные значения параметров, а также на значения параметров, выходящих за

1,0

1,0 0,85

1,1

35 30 32 39

5

(известный)

алей, сборку деталей и спекание.

нестным способам и плотностью деталей.

Как следует из приведенных в таблице данных, предложенный спос об изготовления спеченных составных железомедно-графитовых изделий (примеры 1;2) обеспечивает в сравнении с известным способом (пример 5) повышение прочности соединения деталей в составном изделии и их равноплот- ность. При осуществлении способа, по предлагаемым значениям параметров (примеры 3,4) прочность соединения деталей снижается и увеличивается их разноплотность.

Формула изобретения

алей, сборку деталей и спекание.

Способ изготовления спеченных сос- тавных железомедно-графитовых изделий, включающий приготовление порошковой смеси внешней и внутренней деталей, раздельное прессование порошковой смеси внешней и внутренней де

1150 1130 1170 1100

39 40 36 28

5 15

22

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 1990 |

|

RU2037382C1 |

| Способ изготовления спеченных биметаллических железомедных изделий с глухим отверстием | 1981 |

|

SU1102659A1 |

| СПЕЧЕННОЕ ИЗДЕЛИЕ НА ОСНОВЕ ЖЕЛЕЗА, СОДЕРЖАЩЕЕ МЕДЬ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2280706C2 |

| Способ получения бронзовых электродов для процессов электроискрового легирования | 2022 |

|

RU2802616C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО СТАЛЬНОГО МАТЕРИАЛА, СТАЛЬ, ПОЛУЧЕННАЯ СПЕКАНИЕМ, И ИЗДЕЛИЕ ИЗ НЕЕ | 2000 |

|

RU2251470C2 |

| Способ изготовления спеченных антифрикционных изделий | 1981 |

|

SU1092009A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2123911C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КОМПОЗИЦИОННОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2695854C2 |

| Способ изготовления составных порошковых изделий | 1982 |

|

SU1034837A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2123910C1 |

Изобретение относится к области порошковой металлургии, в частности к способам изготовления спеченных составных сложнопрофильных железо- медно-графитовых изделий. Целью изобретения является повышение прочности соединения деталей в сост авном изделии и их равноплотности. Указанная цель достигается тем, что в способе изготовления спеченных составных же- лезомедно-графитовых изделий, включающем приготовление порошковой смеси внешней и внутренней деталей, раздельное прессование порошковой смеси внешней и внутренней деталей, сборку деталей и спекание, в порошковую смесь внутренней детали вводят дисульфид молибдена в количестве 1 мас.%, прессование порошковой смеси внешней детали осуществляют до остаточной пористости 30-35%, внутренней детали - до 15-20%, а спекание осуществляют в засыпке из окиси алюми- ния, содержащей в мас.% хлористого аммония при температуре 1130-1150 С. 1 табл. . i (Л С оо to со to со СП

| Способ изготовления составныхСпЕчЕННыХ издЕлий | 1979 |

|

SU831367A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1987-07-15—Публикация

1985-07-08—Подача