Изобретение относится к производству в черной металлургии особо тонких горячекатаных полос на широкополосовых станах.

В последние годы в практике производства горячекатаных полос на широкополосовых станах наблюдается тенденция к прокатке полос толщиной менее 2 мм [см., например. Р. Sudan, O.N. Jepsen. MPT International, 1/1998, р.50-51].

Прокатка этих полос требует реализации в чистовой группе клетей широкополосовых станов высоких скоростей прокатки, обеспечивающих технологически необходимую температуру конца прокатки. При этом увеличение скорости прокатки полосы прямо пропорционально уменьшению ее толщины.

Уменьшение толщины прокатываемой полосы приводит к существенному снижению жесткости ее поперечного сечения. В результате при транспортировании переднего конца полосы возникает волнообразование полосы, зависание переднего конца и парение его в воздухе, а также складывание. Кроме того, на широкополосовых станах горячей прокатки возникает проблема подачи на высоких скоростях переднего конца особо тонкой полосы в моталку и "привязка" полосы к барабану моталки.

Отмеченные негативные явления ограничивают возможности по производству на щирокополосовых станах горячей прокатки особо тонких полос (толщиной 1,2, . ..1,8 мм). В наибольшей степени эти явления проявляются на широкополосовых станах, снабженных отводящим рольгангах повышенной протяженностью.

Известен способ транспортирования полосы по отводящему рольгангу широкополосового стана горячей прокатки, включающий транспортирование полосы на постоянной скорости [см, например, Коновалов Ю.В. и др. Расчет параметров листовой прокатки. Справочник, М., Металлургия, 1986, рис. 104, а, стр.229].

Основным недостатком известного способа является отсутствие решений по устойчивому транспортированию переднего конца особо тонкой полосы по отводящему рольгангу и подаче его в моталку.

Известен способ транспортирования полосы по отводящему рольгангу широкополосового стана горячей прокатки, включающий одновременное взаимосвязанное со скоростью прокатки в чистовой группе клетей снижение скорости транспортирования, осуществляемое от момента заполнения металлом клетей чистовой группы до привязки полосы к барабану моталки [см., например, там же, рис. 105 на стр. 230]. При этом реализуется одноступенчатое снижение скорости транспортирования.

Этот способ транспортирования по совокупности существенных признаков наиболее близок предлагаемому, поэтому принят за прототип.

В этом способе транспортирования решены задачи транспортирования переднего конца полосы по отводящему рольгангу, подачи его в моталку и "привязки" к барабану моталки.

Однако эти решения не могут быть реализованы при прокатке особо тонких полос на широкополосовых станах с большой протяженностью отводящего рольганга, так как

- во-первых, согласно известному способу снижение скорости транспортирования осуществляют до уровня, когда скорость прокатки в чистовой группе становится ниже скорости, обеспечивающей технологически необходимую температуру конца прокатки [см. там же, фазы II, III и IV на рис. 105], тем самым часть полосы прокатывают в нежелательном температурном интервале;

- во-вторых, в процессе транспортирования тонкой полосы по отводящему рольгангу к ней необходимо прикладывать инерционные силы, направленные по ходу транспортирования полосы. Эти силы прижимают передний конец полосы к роликам рольганга и тем самым улучшают процесс транспортирования. Чем выше торможение (выше отрицательное ускорение), тем более высокие инерционные силы возникают в полосе, тем лучше осуществляется процесс транспортирования по рольгангу и поступления переднего конца полосы в моталку. На широкополосовом стане горячей прокатки со значительной протяженностью отводящего рольганга реализация одноступенчатого снижения скорости транспортирования по рольгангу, предусмотренное известным способом, не позволяет обеспечить высокие отрицательные ускорения или, если их осуществляют, то в конечном итоге реализуются скорости прокатки ниже уровня скоростей, обеспечивающих технологически необходимую температуру конца прокатки;

- в-третьих, в процессе производства тонких полос на отводящем рольганге нередко появляются участки с неустойчивым транспортированием тонкой полосы (из-за изменения условий охлаждения полосы, попадания смазки на ролики, сбоев в скоростном режиме отдельных роликов рольганга или его секций и др.). Для прохождения тонкой полосой этих участков необходимо местное повышенное ее торможение с ускорением, достаточным для обеспечения устойчивого прохождения передним концом полосы этого участка. При реализации известного способа на широкополосовом стане с повышенной протяженностью отводящего рольганга этот необходимый резерв повышенного торможения полосы отсутствует, что нарушает устойчивую прокатку тонких полос.

Технической задачей изобретения является устранение отмеченных недостатков известного способа транспортирования полосы по отводящему рольгангу широкополосового стана, препятствующих организации на этом стане устойчивой прокатки особо тонких полос. Поставленная техническая задача решается применительно к широкополосовым станам горячей прокатки, снабженным отводящим рольгангом повышенной протяженности.

Поставленная задача решается за счет того, что в способе транспортирования полосы по отводящему рольгангу широкополосового стана горячей прокатки, включающем одновременное взаимосвязанное со скоростью прокатки в чистовой группе клетей снижение скорости транспортирования, осуществляемое от момента заполнения металлом чистовой группы клетей до привязки полосы к барабану моталки, согласно изобретению осуществляют снижение скорости многоступенчато, при этом на всех ступенях скоростей транспортирования полосы скорость прокатки находится на уровне, обеспечивающем технологически необходимую температуру конца прокатки.

Способ транспортирования полосы реализуют на широкополосовом стане с повышенной протяженностью отводящего рольганга и благодаря его реализации обеспечивают на этом стане устойчивую прокатку особо тонких полос (толщиной 1,2...1,8 мм) за счет предотвращения опасного волнообразования полосы, зависания ее переднего конца и парения его в воздухе, предотвращения складывания, а также благодаря улучшению подачи полосы в моталку и привязки особо тонкой полосы к барабану моталки.

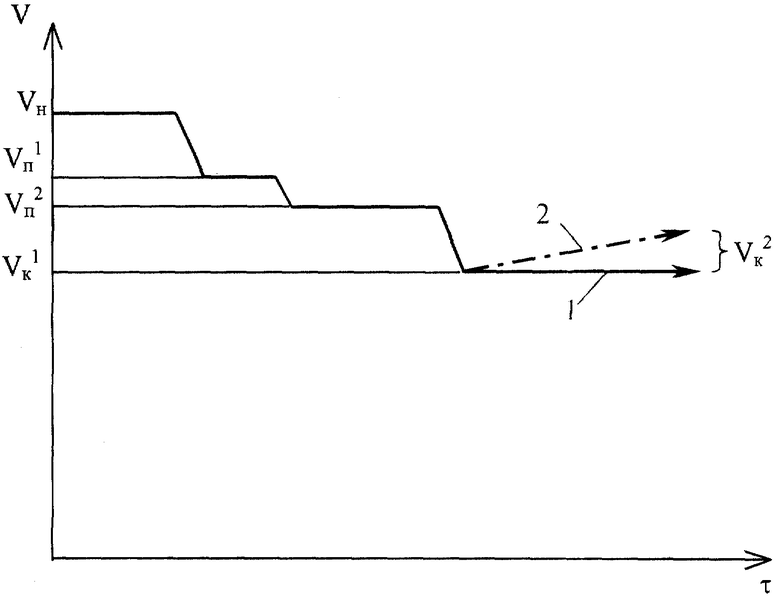

Способ транспортирования полосы по отводящему рольгангу широкополосового стана горячей прокатки поясняется чертежом.

На чертеже приведен график скоростного режима транспортирования особо тонкой полосы с несколькими ступенями ее торможения, начиная с момента заполнения металлом чистовой группы клетей и кончая привязкой полосы к барабану моталки. При этом скоростной график прокатки в последней клети чистовой группы и скоростной режим транспортирования полосы по отводящему рольгангу взаимосвязаны.

На чертеже обозначено:

V - скорость транспортирования полосы по отводящему рольгангу, обычно реализуемая при скорости вращения роликов рольганга на 5...10% выше скорости прокатки в последней клети чистовой группы;

τ - время;

Vк 1 - скорость транспортирования полосы, при которой скорость прокатки в последней клети чистовой группы находится на уровне, обеспечивающем технологически необходимую температуру конца прокатки;

Vп i - промежуточные значения скорости транспортирования полосы;

Vк 2 - скорость транспортирования основной части полосы по отводящему рольгангу: 1 - на стане, снабженном теплосохраняющей установкой на промежуточном рольганге (типа coilbox, энкопанелей); 2 - на стане, где прокатку в чистовой группе осуществляют с разгоном;

Vн - скорость прокатки в последней клети чистовой группы вплоть до заполнения металлом этой группы клетей.

Способ транспортирования полосы по отводящему рольгангу широкополосового стана горячей прокатки осуществляют следующим образом.

При прокатке особо тонкой полосы передний конец раската прокатывают со скоростью Vн вплоть до захвата металла валками последней клети чистовой группы. Скорость Vн превышает уровень скорости прокатки, обеспечивающий технологически необходимую температуру конца прокатки.

Начиная с момента захвата металла валками последней чистовой клети, скорость транспортирования полосы по отводящему рольгангу снижают вместе со скоростью прокатки в последней клети чистовой группы, поддерживая при этом отмеченное превышение 5...10% скорости вращения роликов рольганга над скоростью прокатки. Указанное снижение скоростей осуществляют ступенчато, со стабилизацией скорости на уровнях Vп 1, Vп 2, Vп i, вплоть до уровня Vк 1, при котором скорость прокатки в последней клети чистовой группы еще обеспечивает технологически необходимую температуру конца прокатки. При скорости Vк 1 передний конец полосы подают в моталку и "привязывают" к барабану моталки (обычно 2...4 оборота барабана).

Начиная с момента привязки переднего конца полосы к барабану моталки, основную часть полосы прокатывают в последней чистовой клети со скоростью окончания прокатки Vк 2, обеспечивающей постоянное значение температуры конца прокатки по длине полосы на уровне, необходимом по технологическим условиям получения заданного качества полосы. При этом в случае наличия на промежуточном рольганге теплосохраняющей установки (типа coilbox, энкопанелей) скоростной режим транспортирования (и прокатки) поддерживают на уровне V

Благодаря реализации указанного скоростного режима транспортирования полосы по отводящему рольгангу в прокатываемой полосе, тормозящейся вместе с клетями чистовой группы, действуют инерционные силы, направленные по ходу транспортирования полосы. Эти силы растягивают полосу и прижимают ее передний конец к роликам рольганга в течение того периода транспортирования (того участка отводящего рольганга), когда такое прижатие полосы необходимо для улучшения ее транспортирования. В частности, указанные инерционные силы отгибают передний конец движущейся полосы в случае его стремления к складыванию, облегчают поступление переднего конца полосы в моталку.

Предлагаемый скоростной режим транспортирования в основном реализуют на широкополосовых станах, снабженных относительно протяженным отводящим рольгангом (порядка 150...200 м). При этом число ступеней торможения может быть равно двум: в начале отводящего рольганга, на длине (0,2...0,5) l, где l - длина отводящего рольганга, и в конце отводящего рольганга, за 10...20 м до входа полосы в подающие ролики моталки. Эти две ступени являются основными ступенями торможения полосы на участках отводящего рольганга, где транспортирование особо тонкой полосы обычно бывает весьма неустойчивым.

Число ступеней торможения может быть больше двух. Увеличение числа ступеней осуществляют тогда, когда на отдельных участках отводящего рольганга появляется необходимость в стабилизации транспортирования полосы за счет создания в ней отмеченных инерционных сил.

При реализации настоящего способа транспортирования основополагающим является возможность обеспечения при торможении полосы таких значений отрицательных ускорении, которые были бы достаточными для создания в полосе инерционных сил, устраняющих отмеченные негативные явления, возникающие при транспортировании особо тонкой полосы по отводящему рольгангу и подаче ее на барабан моталки. Однако при реализации способа транспортирования полосы на всех ступенях торможения скорость прокатки полосы находится на уровне, обеспечивающем технологически необходимую температуру конца прокатки, а скорость вращения роликов рольганга - на 5...10% выше скорости прокатки.

Предлагаемый способ транспортирования полосы был опробован на отводящем рольганге широкополосового стана 2000 горячей прокатки с отводящим рольгангом протяженностыо 206 м (ШПС г.п. ОАО "НЛМК"). Стан снабжен теплосохраняющей установкой на промежуточном рольганге. Для получения требуемой по физико-механическим свойствам температуры конца прокатки полосы сечением 1,5 • 1250 мм необходимо, чтобы скорость последней клети стана F7 была равна Vк 1≥12 м/с. В соответствии с предлагаемым способом настроили отводящий рольганг и чистовые клети стана так, чтобы скорость клети F7 была выше требуемой скорости Vк 1 и равна Vн=14 м/с. Скорость роликов отводящего рольганга синхронизировали со скоростью клети F7 с превышением 7%. Начали прокатку полосы сечением 1,5 • 1250 мм на установленной повышенной скорости клетей чистовой группы Vн= 14 м/с. В момент входа переднего конца полосы в валки клети F7 начали синхронно, с учетом постоянства секундного объема во всех клетях, тормозить отводящий рольганг и чистовую группу с отрицательным ускорением а= -0,4 м/с2 по клети F7 со скорости Vн=14 м/с до скорости Vп=12,5 м/с на протяжении первых 50 м отводящего рольганга. Тем самым реализовали первую ступень снижения скорости транспортирования полосы. На скорости Vп= 12,5 м/с передний участок полосы транспортировали до поступления ее переднего конца в район расположения центрирующих линеек. В момент, когда передний конец полосы находился на расстояний 10 м от подающих роликов моталки, начали тормозить все клети чистовой группы и рольганг с ускорением а=-0,3 м/с2 (по клети F7). Торможение вели в течение 1,6 с, пока передний конец не "привязался" к барабану моталки (2-3 витка). За это время скорость прокатки в последней клети F7 снизилась с Vп=12,5 м/с до требуемой скорости Vк 1=12 м/с. Тем самым реализовали вторую ступень снижения скорости транспортирования полосы. При этом движение переднего конца полосы по отводящему рольгангу, включая участок контакта боковых кромок с центрирующими линейками, было без волнообразований, передний участок полосы был устойчиво прижат к роликам, и захват переднего конца полосы тянущими роликами прошел мягко, без удара о проводку. Прокатку и смотку основной части полосы продолжили на скорости Vк 2=Vк 1=12 м/с, которая технологически необходима для получения заданной температуры конца прокатки.

Таким образом, реализация способа транспортирования полосы по отводящему рольгангу шрокополосового стана горячей прокатки предотвращает волнообразование полосы, зависание ее переднего конца и парение его в воздухе, предотвращает складывание, улучшает подачу полосы в моталку и привязку к барабану моталки. Отмеченные положительные результаты от применения способа позволяют обеспечить устойчивую горячую прокатку полос толщиной 1,2...1,8 мм на широкополосовых станах. Способ реализуют на станах с повышенной протяженностью отводящего рольганга.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ СКОРОСТНЫМ РЕЖИМОМ ОТВОДЯЩЕГО РОЛЬГАНГА ШИРОКОПОЛОСНОГО СТАНА | 1999 |

|

RU2147950C1 |

| Способ прокатки и транспортировки тонких полос по отводящему рольгангу широкополосного стана | 2020 |

|

RU2743386C1 |

| Способ управления скоростным режимом отводящего рольганга широкополосного стана | 2020 |

|

RU2743177C1 |

| СПОСОБ ШИРОКОПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ НА СТАНЕ, СОДЕРЖАЩЕМ НЕПРЕРЫВНУЮ ПОДГРУППУ ИЗ ЧЕРНОВЫХ КЛЕТЕЙ | 2003 |

|

RU2235611C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1993 |

|

RU2120481C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОВ | 2002 |

|

RU2223833C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2001 |

|

RU2203747C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС | 1993 |

|

RU2044580C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2267368C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2270064C1 |

Использование: изобретение относится к производству в черной металлургии особо тонких горячекатаных полос на широкополосовых станах. Сущность: способ включает одновременное взаимосвязанное со скоростью прокатки в чистовой группе клетей снижение скорости транспортирования, осуществляемое от момента заполнения металлом чистовой группы клетей до привязки полосы к барабану моталки, при этом снижение скорости транспортирования проводят многоступенчато, причем на всех ступенях скоростей транспортирования полосы скорость прокатки находится на уровне, обеспечивающем технологически необходимую температуру конца прокатки. Изобретение обеспечивает возможность устойчивой прокатки тонких полос. 1 ил.

Способ транспортирования полосы по отводящему рольгангу широкополосового стана горячей прокатки, включающий одновременное взаимосвязанное со скоростью прокатки в чистовой группе клетей снижение скорости транспортирования, осуществляемое от момента заполнения металлом чистовой группы клетей до привязки полосы к барабану моталки, отличающийся тем, что осуществляют снижение скорости транспортирования многоступенчато, при этом на всех ступенях скоростей транспортирования полосы скорость прокатки находится на уровне, обеспечивающем технологически необходимую температуру конца прокатки.

| КОНОВАЛОВ Ю.В | |||

| и др | |||

| Расчет параметров листовой прокатки | |||

| Справочник.-М.: Металлургия, 1986, с.230, рис | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| P | |||

| Sudau, O.N | |||

| Jepsen, МРТ Jnternational, 1/1998, p | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Способ управления скоростным режимом отводящего рольганга | 1981 |

|

SU975131A1 |

| Способ транспортировки слябов при прокатке транзитом | 1982 |

|

SU1031549A1 |

Авторы

Даты

2002-09-20—Публикация

2000-02-22—Подача