Изобретение относится к области обработки утилизации отходов производства, предпочтительно хромсодержащих отходов гальванического производства.

Известен способ обезвреживания хромсодержащих отходов гальванического производства, включающий их пропускание через электролизер с анодами из железа или алюминия. Под действием постоянного тока ионы анодов переходят в раствор и в результате гидролиза образуют нерастворимые в воде гидроокиси, выполняющие роль коагулянта. В электролизере происходят процессы восстановления хрома, коагуляции и отделения образующегося осадка с последующим осветлением воды от взвеси в отстойнике [1]

Это техническое решение имеет недостаточную безопасность (выделение в процессе электролиза взрывоопасных газовых смесей), необходимость использования громоздкого оборудования, а также недостаточно целесообразная схема процесса, при котором осуществляется связывание одних компонентов с образованием других, хотя и менее токсичных.

Известен также способ обезвреживания хромсодержащих отходов гальванического производства, включающий их обезвоживание и последующее восстановление металлосодержащих окислов осадка путем термического воздействия на них углеродом [2]

Недостаток этого технического решения неполное извлечение хрома из отходов (извлекается порядка 85% хрома, содержащегося в осадке). Кроме того, при наличии окислов токсичных металлов (например, кадмия) неизбежно их восстановление. Таким образом, потребуются дополнительные операции по очистке получаемого продукта от токсичных примесей.

Задачей, на решение которой направлено заявленное решение, является повышение степени извлечения хрома, содержащегося в осадке, при обеспечении возможности получения при этом высокопрочного конструкционного материала высокой степени готовности.

Технический результат, получаемый при осуществлении изобретения, выражается в получении материала, пригодного для порошковой металлургии, очищенного от вредных примесей, отличающегося высокими прочностными характеристиками и гомогенностью.

Поставленная задача решается тем, что способ обезвреживания хромсодержащих отходов гальванического производства, включающий их обезвоживание и последующее восстановление металлсодержащих окислов осадка путем термического воздействия на них углеродом отличается тем, что углеродом восстанавливают окислы металлов, химически менее активных, чем хром, с последующим использованием в качестве восстановителя дисперсного алюминия, с введением его в предварительно измельченный материал, сформировавшийся в реакционной зоне по окончании процесса восстановления углеродом, при этом суммарное количество восстановителя, вводимого в реакционную зону, устанавливают не менее количества требуемого до полного восстановления материала осадка и при установлении количества вводимого алюминия, обеспечивающего содержание армирующего материала в конечном продукте, при этом температуру в реакционной зоне первоначально доводят до температуры испарения самого трудноиспаримого из восстанавливаемых металлов-примесей, предпочтительно токсичных металлов, с отводом продуктов испарения из реакционной зоны с последующим повышением температуры в реакционной зоне до уровня, меньшего температуры плавления сплава, образующегося по завершении процесса восстановления углеродом, а после введения в реакционную зону алюминия температуру в ней поддерживают ниже температуры плавления сплава, образующегося после восстановления всех окислов, содержащихся в осадке.

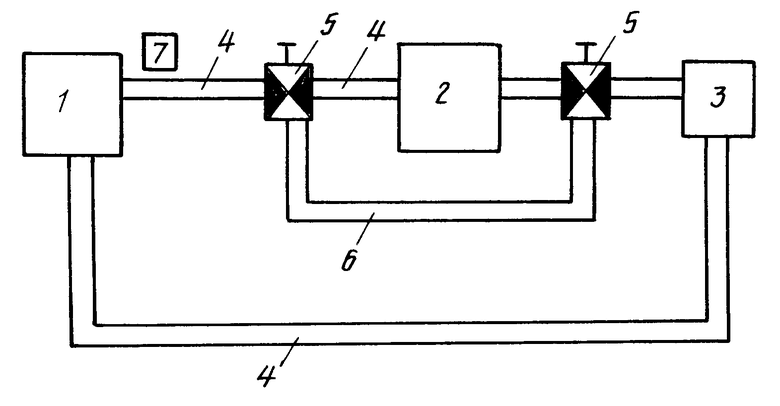

На чертеже показана схема установки, обеспечивающей реализацию способа.

На чертеже показана основная термическая печь 1, холодильник 2, источник 3 движения газовой среды (вентилятор), циркуляционный канал 4, задвижки 5 на входе выходе холодильника 2 и обводного канала 6. Кроме того, показан датчик 7 газоанализатора.

Заявленный способ осуществляется следующим образом.

Жидкие отходы гальванического производства (металлосодержащие окислы) обезвоживают одним из известных способов, например механическим, с использованием горизонтальных шнековых центрифуг и последующей сушкой.

Далее известным способом, например химическим анализом, определяют химический состав осадка и выявляют наличие (или отсутствие) примесей окислов токсичных металлов, присутствие которых в конечном продукте нежелательно.

Определяют количество алюминия, потребное для получения заданного содержания упрочняющего материала (Al2O3) в составе материала, получаемого при полном восстановлении осадка. Исходя из найденного количества алюминия, определяют потребное количество углерода (из условия обеспечения суммарным количеством восстановителя полного восстановления всех металлосодержащих окислов осадка). Это количество углерода (в виде графита, древесного угля и т. п. ) вводят в осадок и перемешивают с ним. Подготовленный таким образом исходный материал помещают в контейнер, который вводят в термическую печь 1, предпочтительно проходную. Вход и выход печи 1 связывают циркуляционным каналом 4, включающим последовательно соединенные холодильник 2 и вентилятор 3.

Осуществляют разогрев термической печи 1 до температуры, обеспечивающей восстановление окислов токсичных металлов, содержащихся в обезвоженном осадке (целесообразно, чтобы температура в реакционной зоне соответствовала температуре испарения самого трудноиспаряемого из восстанавливаемых токсичных металлов).

На завершающей стадии этого этапа в реакционной зоне находятся пары восстановившихся токсичных металлов, пары восстановившихся нетоксичных металлов, химически менее активных, чем токсичные, и смесь окислов металлов, химически более активных, чем токсичные, с остатками непрореагировавшего углеродсодержащего материала.

Включив вентилятор 3 в работу, приводят в движение по циркуляционному каналу 4 газовую смесь, находящуюся в реакционной зоне (в муфеле печи). При проходе газовой смеси через холодильник 2, она охлаждается до температуры конденсации паров самого летучего из восстанавливаемых токсичных металлов (целесообразно, чтобы канал для пропуска газовой смеси через холодильник был съемным, т. е. быстрозаменяемым). Пары металлов, содержащиеся в газовой смеси, конденсируются, осаждаясь на стенках газопропускного канала холодильника 2. Далее газовая смесь, "очищенная" от паров токсичных металлов, возвращается в реакционную зону (термическую печь 1). Указанную операцию (по циркуляции газового потока) повторяют до завершения процесса удаления токсичных металлов, после чего заменяют газопропускной канал холодильника на новый. Затем температуру в реакционной зоне поднимают до температуры, обеспечивающей "эффективную работу" углерода при восстановлении окислов металлов, химически более активных, чем восстановленные токсичные металлы.

О завершении стадии "углеродного" восстановления окислов судят посредством датчика 7 газоанализатора, фиксирующего содержание диоксида углерода на выходе термической печи (по достижении концентрации СО2, свидетельствующей о полном "срабатывании" углерода).

Полученный на этой стадии материал извлекают из реакционной зоны и после охлаждения измельчают и смешивают с дисперсным алюминием, после чего возвращают в реакционную зону (в термическую печь 1).

Температуру в реакционной зоне поднимают до уровня, обеспечивающего восстановление хрома из его окислов, имеющихся в осадке, верхний предел температуры ограничивают уровнем, исключающим плавление всего объема сплава, образующегося в реакционной зоне.

П р и м е р Используются шламы гальванического производства Владивостокского инструментального завода, получаемые после гальванических и промывочных ванн термического отделения, которые обезвоживают посредством вакуум-фильтра. Химический анализ показал присутствие в осадке окислов железа, хрома, кадмия и цинка при наличии небольших количеств молибдена и вольфрама. Процесс обезвреживания осадка осуществляют на установке, включающей термическую печь проходную термическую печь марки СЧОЛ 0,25 1/12,5 И1 с кварцевым муфелем диаметром 40 мм, холодильник, выполненный в виде кассеты, содержащей медные охлаждаемые вкладыши, в качестве вентилятора использован обычный настольный вентилятор, модернизированный следующим образом: на валу вентилятора, пропущенном через стенку циркуляционного канала, размещено приводное колесо червячной передачи, червячное колесо которой размещено внутри канала с возможностью вращения вокруг продольной оси канала, при этом червячное колесо снабжено лопастями.

В муфель термической печи 1 в керамическом контейнере вводят навеску обезвоженного шлама, перемешанную с графитом в соотношении (по массе) 9:0,5. Первый этап работ по восстановлению металлосодержащих окислов осадка ведут при температуре порядка 770-800о С. В холодильнике газовую смесь охлаждают до комнатной температуры, что обеспечивает конденсирование паров кадмия, осаждающихся на медный вкладыш холодильника.

После этого отключают холодильник (задвижками 5) и соответственно включают обводной канал 6, обеспечивающий подачу газового потока мимо холодильника 2. Затем температуру в реакционной зоне поддерживают на уровне 900-1000о С, контролируя содержание СО2 на выходе термической печи. После того как рост содержания СО2 прекращается, контейнер извлекают из муфеля печи и после соответствующего охлаждения содержимое контейнера измельчают, смешивают с дисперсным алюминием, который берут в соотношении (по массе) 9:0,5 (к первоначальной массе шлама). После этого контейнер с подготовленной таким образом шихтой вновь помещают в муфель печи 1, температуру в котором поддерживают на уровне 1000-1200о С в течение 1,5-2,0 ч, до полного восстановления всех металлосодержащих окислов осадка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ХРОМСОДЕРЖАЩИХ ОТХОДОВ ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА | 1992 |

|

RU2038395C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ХРОМСОДЕРЖАЩИХ ОТХОДОВ ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА | 1992 |

|

RU2039107C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1996 |

|

RU2117217C1 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1998 |

|

RU2142918C1 |

| Способ восстановления хрома(+6) в жидких отходах гальванического производства | 2017 |

|

RU2675016C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕСТИВАЛЕНТНОГО ХРОМА ИЗ ТЕХНОЛОГИЧЕСКИХ ОТХОДОВ | 2022 |

|

RU2796659C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ МЕТАЛЛОСОДЕРЖАЩИХ ОТХОДОВ | 1995 |

|

RU2098500C1 |

| Способ комплексной переработки сточных вод гальванических производств | 2018 |

|

RU2674206C1 |

| СПОСОБ НЕПРЯМОГО ХИМИЧЕСКОГО ВОССТАНОВЛЕНИЯ КОМПОНЕНТА ОТХОДОВ | 1993 |

|

RU2106416C1 |

| Способ переработки ингибитора коррозии, содержащего соединения шестивалентного хрома и морскую воду | 2019 |

|

RU2731269C1 |

Изобретение относится к способу обезвреживания хромсодержащих отходов гальванического производства, включающему их обезвоживание и последующее восстановление металлосодержащих окислов осадка путем термического воздействия на них углеродом. Сущность: углеродом восстанавливают окислы металлов, химически менее активных, чем хром, с последующим использованием в качестве восстановителя дисперсного алюминия с введением его в предварительно измельченный материал, сформировавшийся в реакционной зоне по окончании процесса восстановления углеродом, при этом суммарное количество восстановителя, вводимого в реакционную зону, устанавливают не менее количества, требуемого для полного восстановления окислов осадка, и при установлении количества вводимого алюминия, обеспечивающего содержание армирующего материала в конечном продукте, при этом температуту в реакционной зоне первоначально доводят до температуры испарения самого трудноиспаримого из восстанавливаемых металлов-примесей, предпочтительно токсичных металлов, с отводом продуктов испарения из реакционной зоны, с последующим повышением температуры в реакционной зоне до уровня, меньшего температуры плавления сплава, образующегося по завершении процесса восстановления углеродом, а после введения в реакционную зону алюминия температуру в ней поддерживают ниже температуры плавления сплава, образующегося после восстановления всех окислов, содержащихся в осадке. 1 ил.

СПОСОБ ОБЕЗВРЕЖИВАНИЯ ХРОМСОДЕРЖАЩИХ ОТХОДОВ ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА, включающий их обезвоживание и последующее восстановление металлосодержащих окислов осадка путем термического воздействия на них углеродом, отличающийся тем, что углеродом восстанавливают окислы металлов, химически менее активных, чем хром, с последующим использованием в качестве восстановителя дисперсного алюминия с введением его в предварительно измельченный материал, оформировавшийся в реакционной зоне по окончании процесса восстановления углеродом, при этом суммарное количество восстановителя, вводимого в реакционную зону, устанавливают не менее количества требуемого для полного восстановления окислов осадка и при установлении количества вводимого алюминия, обеспечивающего содержание армирующего материала в конечном продукте, при этом температуру в реакционной зоне первоначально доводят до температуры испарения самого трудноиспаримого из восстанавливаемых металлов-примесей, предпочтительно токсичных металлов, с отводом продуктов испарения из реакционной зоны с последующим повышением температуры в реакционной зоне до уровня, меньшего температуры плавления сплава, образующегося по завершении процесса восстановления углеродом, а после введения в реакционную зону алюминия температуру в ней поддерживают ниже температуры плавления сплава, образующегося после восстановления всех окислов, содержащихся в осадке.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-06-19—Публикация

1992-12-17—Подача