Изобретение относится к области металлургии, а более конкретно к комплексной переработке конденсатов, шламов и пылей основных переделов черной металлургии, содержащих токсичные хромовые соединения, и может быть использовано в металлообработке, машиностроении и т.п.

Известен способ переработки токсичных отходов производства, содержащих хромовый ангидрид и оксиды, путем сжигания их в атмосфере (см. М.Н. Бернадинер и др. Огневая переработка и обезвреживание промышленных отходов. -М. Химия, 1990).

В результате сжигания существенная часть хромового ангидрида испаряется и выбрасывается в атмосферу, а менее токсичные вредные отходы остаются.

Известен способ ("Способ плавки металлургических отходов, содержащих соединения железа и токсичные элементы", заявка РСТ N 91/02824, опубл. 1991, кл. C 22 B 7/00, 5/10, 5/12, ИСМ вып. 48 N 2 1992), предусматривающий плавку отходов, извлечение полезных элементов и связанных токсичных элементов, получение экологически чистого шлака, утилизацию в восстановительной среде возгонкой, отделение токсичных элементов и стабилизацию их в штейне, переплавку оставшейся части в камере реактора с донной продувкой природным газом и обогащенным кислородом в присутствии топлива.

Недостаток способа большая энергоемкость и длительность процесса во времени.

Известен также способ ("Способ прокаливания сталеплавильной пыли и шлама", заявка Японии N 2-49376, кл. C 22 B 1/04, 7/02, опубл. в ИСМ вып. 48, N 8, 1991), включающий смешивание порошкообразных отходов, содержащих оксиды металлов, с восстановителем на основе углеродного топлива коксовой мелочи и связующим. Смесь окусковывают в форме брикетов или окатышей, затем слоем толщиной 200-600 мм засыпают в технологическую емкость (обжиговый ящик) со сквозными отверстиями в днище, через которые смесь путем подогрева ящика снизу воспламеняют, помещают под зонт, сообщающийся с пылеуловителем. Прокаливая слой, в процессе естественной циркуляции воздуха восстанавливают и испаряют тяжелые металлы, затем устанавливают вертикальную перегородку и прокаливают следующий слой до полного восстановления. Подбирая соответствующие восстановители, можно перерабатывать любые металлсодержащие промышленные отходы. Недостаток способа заключается в большой длительности процесса (4-6 ч), недостаточной степени обезвреживания отходов, значительной металлоемкости и энергоемкости технологического оборудования.

Наиболее близким по технической сущности и достигаемому эффекту является способ ("Способ регенерации отработанных хромосодержащих растворов", авторское свидетельство СССР N 533675, кл. C 23 J 1/36 прототип), в котором процесс ведут в присутствии металлического алюминия, взятого в количестве, необходимом для восстановления ионов хрома в растворе до трехвалентного состояния. Недостаток способа заключается в том, что перерабатывается только отработанный хромосодержащий раствор и отсутствует утилизация хрома.

Задача изобретения полная нейтрализация отходов при минимальной энергоемкости и металлоемкости технологического оборудования и сокращении времени ведения процесса восстановления металлов.

Поставленная задача осуществляется тем, что жидкие промышленные отходы предварительно отверждают золой в соотношении 60:40 мас.ч. затем окомкованную массу измельчают до гранулометрического состава с размером частиц 80-100 мкм, после чего загружают в емкость, вводят восстановитель, преимущественно алюминий, в качестве инициатора экзотермической реакции в стехиометрическом соотношении к количеству легковосстанавливаемых оксидов металлов. Полученную шихту поджигают пучком релятивистских электронов энергией 0,8-1,5 МэВ и мощностью 5-60 кВт, после завершения горения полученную массу охлаждают и разделяют на металлическую и шлаковую части.

Изменение последовательности проведения процесса переработки промышленных отходов, использование алюминия для инициации экзотермической реакции, поджог шихты пучком релятивистских электронов позволяет сделать вывод о наличии в предлагаемом изобретении отличительных от известного способа признаков, совокупность которых направлена на достижение технических результатов.

Данные отличительные признаки не вытекают обычным логическим путем из современного уровня развития техники и знаний в области переработки металлсодержащих отходов производства, а достигнуты в результате творческого решения технической задачи.

Вышеперечисленное дает основание авторам сделать вывод о соответствии предлагаемого изобретения критериям "новизны" и "изобретательского уровня".

Способ может быть реализован в условиях промышленного производства, т.к. разработана промышленная технология, не требует больших материальных затрат, но дает положительный результат, т.е. соответствует критерию "промышленная применимость".

В качестве конкретного примера осуществления способа авторы предлагают переработку отходов, содержащих токсичные хромовые соединения.

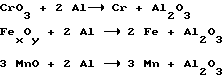

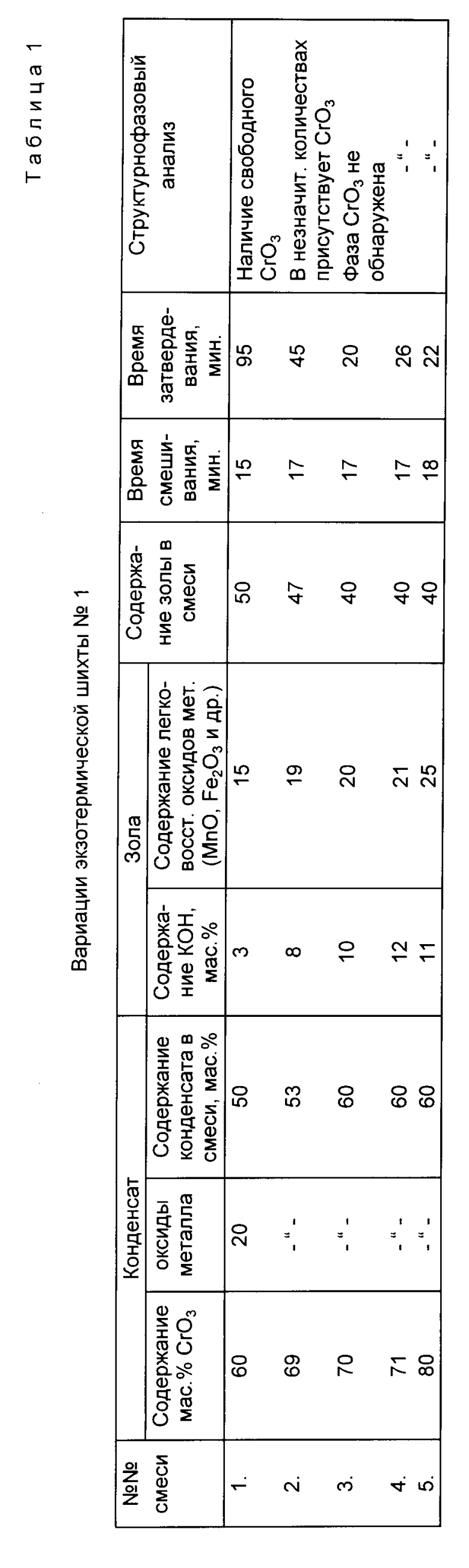

Жидкие отходы гальванического производства, содержащие хромовый ангидрид CrO3 до 70% оксиды металлов хрома Cr2O3, железа Fe2O3 до 20% и воду до 10% смешивают с отходами мусоросжигательного завода, в которых не менее 20% легковосстанавливаемых оксидов металлов FexOy, MпO, Cr2O3 и т.п. не более 11% компонентов каталитического характера KOH и NaOH, остальное сажа и трудновосстанавливаемые окислы Al2O3, SiO2, ZrO в соотношении 60:40 мас.ч. до образования твердой массы. Состав шихты приведен в табл. 1, из которой видно, что по фазовому и временному факторам наиболее эффективное соотношение конденсата и золы с учетом содержащихся в них компонентов, имеет смесь N 3, т. к. полностью исключено испарение CrO3 за счет оптимального количества KOH, способствующего образованию бихромата калия и легковосстанавливаемых оксидов металлов FeO, MnO в золе. Каждая смесь готовится из расчета общей массы в 1 кг. После отвердения смесь размалывают на любом мелющем устройстве до гранулометрического состава с размером частиц 80-100 мкм, загружают в смеситель и, зная химсостав смеси, вводят восстановитель, в данном случае алюминий марки ПА-3, в стехиометрическом соотношении к количеству легковосстанавливаемых оксидов металлов шихты, которое определяется химическими реакциями

При введении алюминия как инициатора экзотермической реакции при поджиге с отклонениями от стехиометрического соотношения в сторону уменьшения более чем на 1% ухудшается протекание реакции, что ведет к образованию корольков из части восстанавливаемого материала в шихте, а избыток алюминия удорожает процесс.

Полученную смесь поджигают пучком релятивистских электронов энергией 0,8-1,5 МэВ, мощностью 5-60 кВт. За счет взаимодействия хромового ангидрида CrO3 с Al и оксидами металлов в присутствии имеющихся в золе катализаторов KOH, NaOH, температура реакции достигает 2500-2800oC. После начала горения действие пучка приостанавливают, а с окончанием экзотермической реакции снова включают генератор пучка релятивистских электронов, устанавливая его энергетику, обеспечивающую жидкообразное состояние шлака. Затем делают выдержку действия луча не менее 10 мин, что обеспечивает сток микрообъемов металла в металлическую фазу.

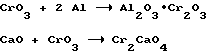

После охлаждения плавки продукты горения разделяют на металлическую и шлаковую части. Полученный шлак (корунд) имеет сложный состав в системе реакций

Хромсодержащие соединения в корунде, как показывает рентгенофазовый анализ, составляют не более 12-15% т.е. степень восстановления оксидов хрома 85-88% время восстановления 8 мин.

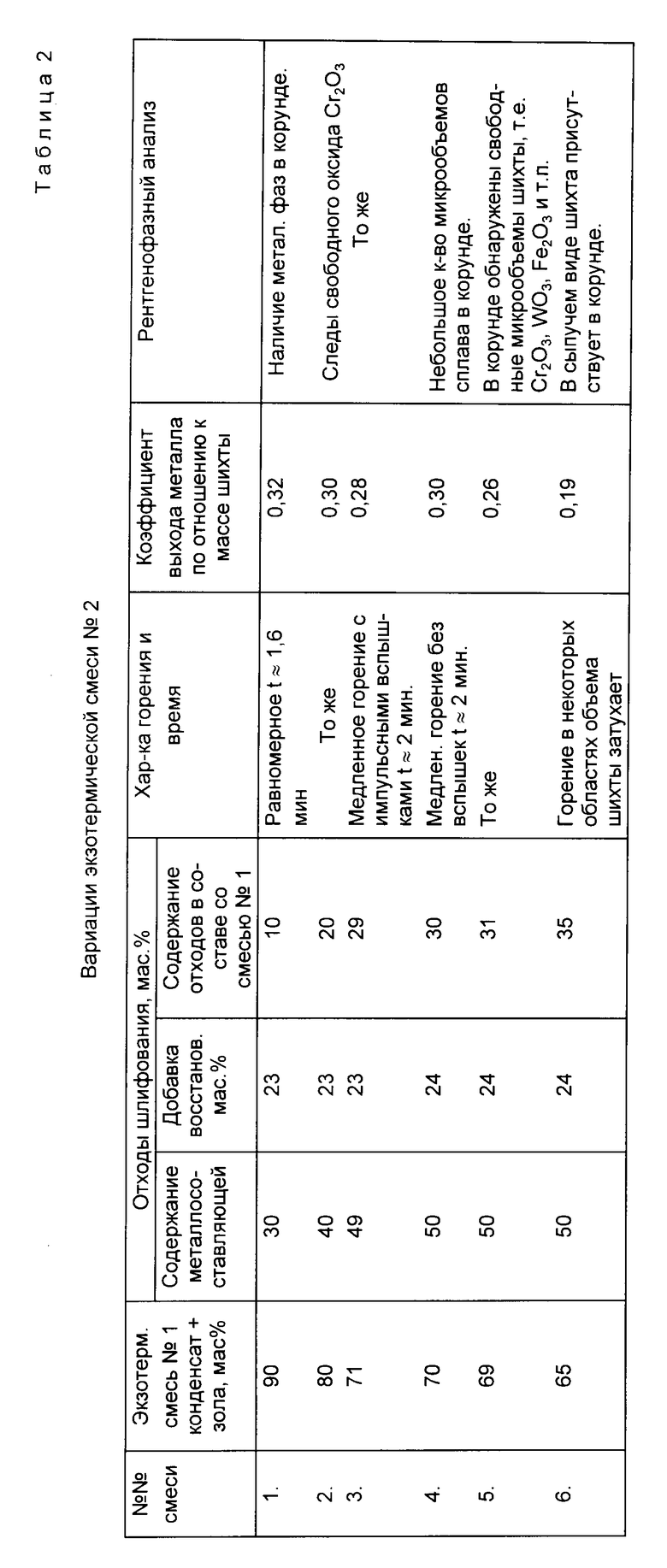

Для осуществления предлагаемого способа зола может быть применена и из отходов других производств, таких как электродное производство, электростанции, в виде пыли или влажной массы. Отходы, содержащие хром, могут быть отработанными растворами кислот после многих химических процессов, окалиной хромистой стали, т.е. это могут быть гальваноконденсаты, шламы, пыль и т.п. отходы металлургического и машиностроительных производств. Различные варианты составов экзотермической смеси (конденсат + зола + восстановитель) и отходов шлифования приведены в табл. 2.

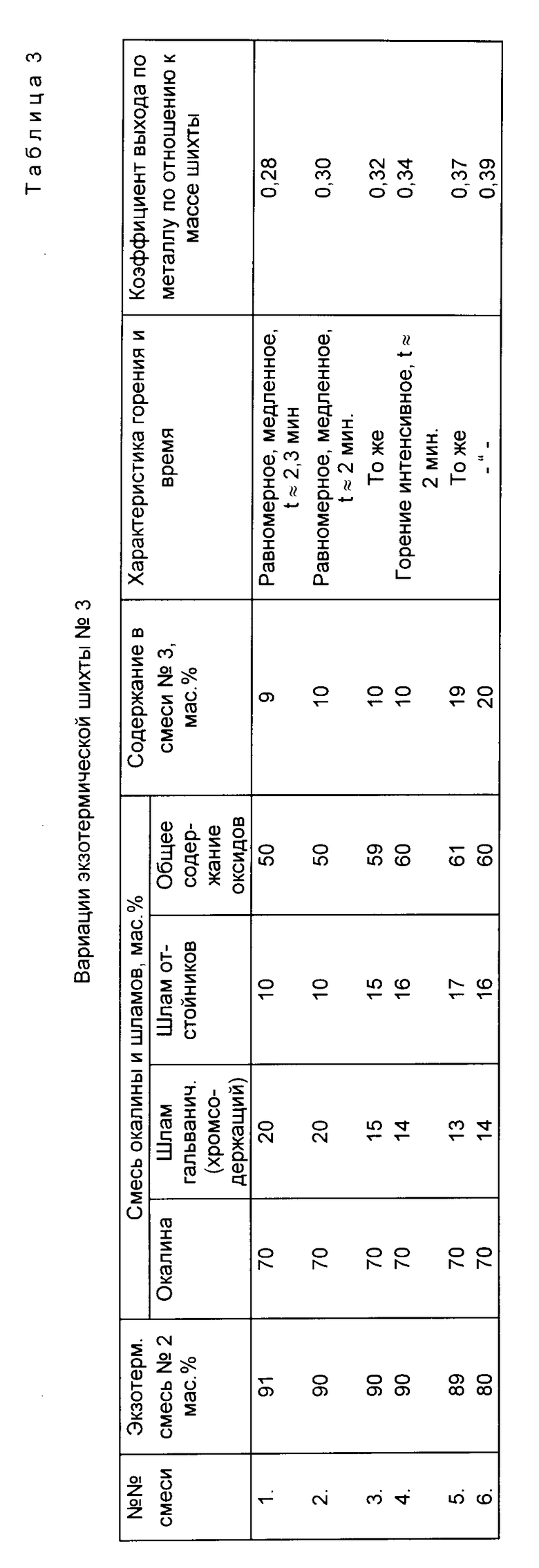

Вариации по соотношению массы смесей, указанных в табл. 2, и шихты (окалина + шламы + восстановитель), по содержанию оксидов в ней, представлены в табл. 3.

Как видно из результатов опытов и анализа таблицы, хороший ход реакции обеспечивается при использовании смеси N 3 шихты, содержащей окалину + шлам + восстановитель не менее 20% и оксиды металлов в ней не менее 60%

Во всех вариациях в корунде образуется нейтральное химическое соединение типа СrxCaOy однородного типа в незначительном количестве в пределах 5-7% от массы корунда.

Значимость и ценность способа заключается в том, что экзотермическая смесь готовится из расчета оптимального ведения пассивного процесса, а компенсация тепловых потерь на нагрев окружающей среды, разогрев смеси, поддержание процесса восстановления обеспечивается электронным пучком, который также осуществляет объемный нагрев и перемешивание расплавленной смеси.

Применение предложенного способа легко осуществимо, так как отличается простотой, позволяет существенно сократить время достижения заданной степени восстановления (85-88% ) оксидов хрома и хрома за счет использования эффективного восстановителя (продолжительность процесса переработки шихты, например, в 20 кг 7-8 мин).

В экологическом аспекте предлагаемая комплексная переработка двух и более производственных отходов и создание безотходной и энергосберегающей технологии позволяет устранить загрязнение природной среды в указанных технологических процессах благодаря удалению из отходов токсичного вещества хромового ангидрида. При этом исключаются затраты на строительство и эксплуатацию очистных станций.

Продуктами переработки конденсатов, шламов и пылей являются хромовые сплавы, используемые в дальнейшем в виде лигатуры в базовых металлургических процессах и шлак (корунд), который используется в стройиндустрии, для производства шлифовального инструмента в качестве добавки и в других отраслях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ХРОМА И ЕГО КАРБИДОВ | 2004 |

|

RU2261931C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ МЕТАЛЛЫ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2017841C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЙСОДЕРЖАЩИХ СПЛАВОВ И ЛИГАТУР | 2007 |

|

RU2368689C2 |

| СПОСОБЫ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2001 |

|

RU2182184C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ХРОМА С МАЛЫМ СОДЕРЖАНИЕМ ПРИМЕСЕЙ В РЕЖИМЕ ТЕХНОЛОГИЧЕСКОГО ГОРЕНИЯ | 2023 |

|

RU2829758C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩИХ ШЛАМОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ | 2012 |

|

RU2484156C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2013 |

|

RU2532713C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2003 |

|

RU2245371C2 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ КРАСНЫХ ШЛАМОВ | 2011 |

|

RU2479648C1 |

Изобретение относится к способу переработки металлсодержащих жидких отходов, преимущественно конденсатов, шламов, пыли. Сущность: жидкие отходы предварительного отверждают золой при массовом соотношении 60:40, затем полученную массу измельчают до гранулометрического состава с размером частиц 80-100 мкм, после чего загружают в емкость, вводят восстановитель, преимущественно алюминий, в качестве инициатора экзотермической реакции в стехиометрическом соотношении к количеству легковосстанавливаемых оксидов металлов, полученную шихту поджигают пучком релятивистских электронов энергией 0,8-1,5 МэВ и мощностью 5-60 кВт, а после завершения горения полученную массу охлаждают и разделяют на металлическую и шлаковую части. 3 табл.

Способ переработки жидких металлосодержащих отходов, включающий восстановление алюминием, отличающийся тем, что перед восстановлением жидкие отходы отверждают золой в соотношении 60 40 мас. и измельчают до гранул с размером 80 100 мкм, восстановление ведут при стехиометрическом соотношении алюминия к количеству легковосстанавливаемых оксидов металлов в шихте экзотермической реакцией при поджигании шихты пучком релятивистских электронов энергией 0,8 1,5 МэВ и мощностью 5 60 кВт с последующим охлаждением полученной массы и разделением ее на металлическую и шлаковую части.

| EP, патент, 91/02824, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| JP, заявка, 2-49376, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| SU, авторское свидетельство, 533675, C 23 J 1/36, 1976. | |||

Авторы

Даты

1997-12-10—Публикация

1995-08-08—Подача