Изобретение относится к области металлургии, а именно к аустенитной коррозионной стали, обладающей повышенным комплексом технологических, механических свойств, а также стабильностью аустенитной структуры вплоть до 4 К и может быть использовано для изготовления высоконагруженных деталей машин и аппаратов криогенной техники.

Из известных аустенитных сталей криогенного назначения наиболее близкой к заявляемой является сталь по авт.св. СССР N 1375681 (типа 03Х20Н16АГ8ФД) следующего химического состава, мас.

Углерод 0,01-0,04

Хром 20-23

Никель 14-17

Марганец 6-10

Азот 0,35-0,50

Кремний 0,01-0,45

Ванадий 0,1-0,5

Медь 0,5-1,5

Железо Остальное

Задачей изобретения является сохранение стабильной аустенитной структуры во всем температурном диапазоне эксплуатации, оптимизация химического состава для достижения высокого комплекса свойств как при комнатной, так и при криогенной температурах, повышение сопротивляемости точечной коррозии, улучшение горячей пластичности и обрабатываемости резанием.

Задача достигается тем, что в аустенитную сталь, содержащую углерод, хром, никель, марганец, азот, кремний, ванадий, медь, железо, дополнительно вводят молибден, церий и селен и получают сталь со следующим содержанием компонентов, мас.

Углерод 0,01-0,06

Хром 18,0-22,0

Никель 15,0-18,0

Марганец 2,0-10,0

Азот 0,2-0,5

Кремний 0,01-0,45

Ванадий 0,1-0,5

Медь 0,1-1,5

Молибден 0,1-2,5

Церий 0,005-0,25

Селен 0,05-0,25

Железо Остальное

причем, если содержание марганца менее 5% то содержание азота около 0,3% если количество марганца более 5% то содержание азота 0,4-0,5%

Предлагаемая сталь получена путем прогнозирования состава аустенитных хромоникельмарганцевых сталей, дополнительно легированных азотом и другими элементами. Прогнозирование проводилось методом планирования эксперимента.

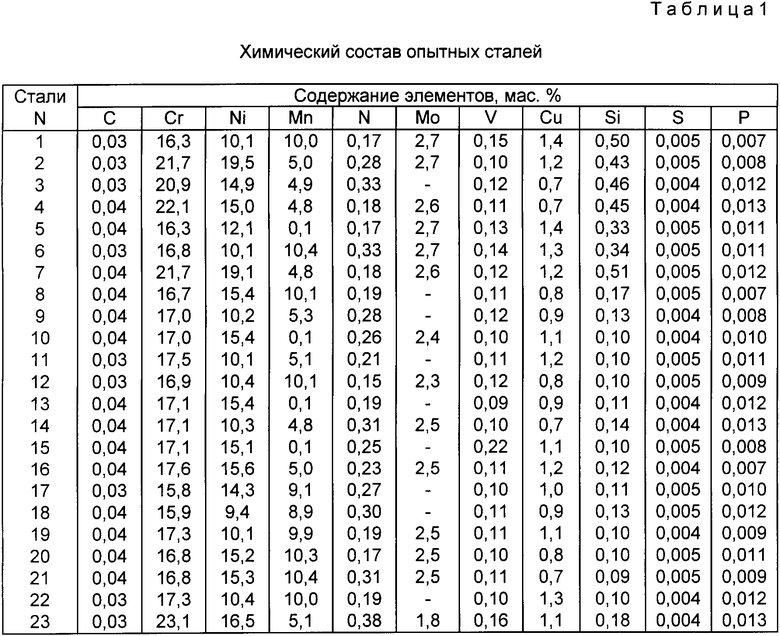

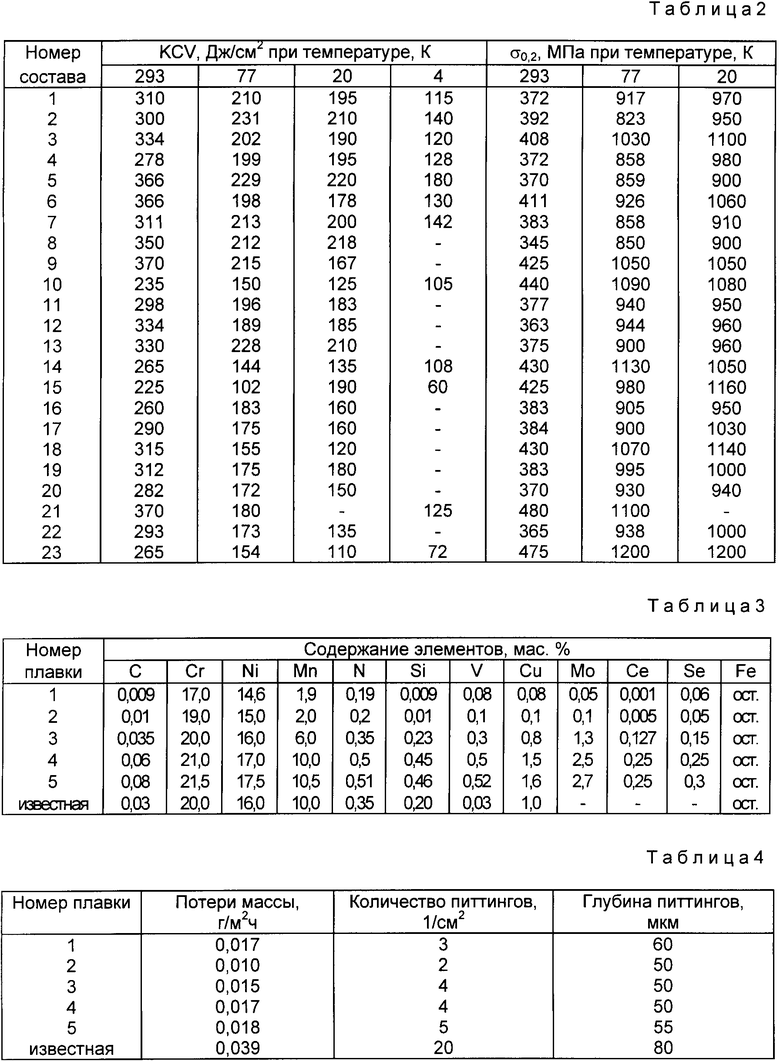

Для экспериментального исследования выбраны пределы варьирования основных легирующих элементов, охватывающих практически весь спектр аустениных сталей, используемых в криогенной технике для работы при температурах до 4 К. За основу приняты малоуглеродистые (<0,04% C), коррозионностойкие (> 13% Cr), никельсодержащие (> 10% Ni) стали, дополнительно легированные молибденом (от 0 до 2,5%), марганцем (от 0 до 10%), азотом (от 0,20 до 0,50%), ванадием (от 0,1 до 0,5%) и медью (от 0,5 до 1,5%). Использование метода планирования позволило сократить количество плавок, необходимых для получения расчетных зависимостей составов, до двадцати трех. Химический состав и механические свойства опытных плавок, выплавленных в 60 кг основной индукционной печи, приведены в табл. 1 и 2. Образцы для механических испытаний изготовляли из кованных прутков сечением 20 мм, аустенизации с 1100oC, охлаждение в воде.

По результатам испытаний образцов при температурах 293, 77, 20 и 4 K получены уравнения регрессии для всех прочностных вязких и пластических характеристик.

Таким образом анализ уравнений регрессии позволил спрогнозировать состав стали для высоконагруженных элементов конструкций, деталей машин и аппаратов криогенной техники, работающих при температуре 4 К. Количество регламентируемых характеристик неограниченно (в пределах общего количества полученных уравнений). Выбор состава стали был проведен по трем основным параметрам: условному пределу текучести при комнатной температуре, ударной вязкости при температуре 4 К и отсутствию α фазы.

Для проверки механических свойств стали, полученной путем анализа уравнений регрессии, был выплавлен состав, 0,04 C, 22 Cr, 16,5 Ni, 9 Mn, 0,4 N, 0,15 V, 0,12 Cu и 1,5 Mo. Сопоставление свойств стали, полученных с помощью уравнений регрессии, с фактическими данными опытных плавок показало хорошее совпадение результатов:

tисп 293 К: d 0,2, МПа, расчетное 512, фактическое 500:

KCV, Дж/см2, расчетное 294, фактическое 360.

tисп 20 К: d 0,2, МПа, расчетное 1195, фактическое 1180:

KCV, Дж/см2, расчетное 124, фактическое 110.

Повышение стойкости против точечной коррозии предлагаемой стали усиливается за счет дополнительного легирования стали молибденом. Благоприятное влияние молибдена объясняется подавлением им активирующего действия марганцевосодержащих сульфидов типа MnS и (MnxFeyCrz)S. Влияние молибдена усиливается при совместном легировании стали азотом. Однако введение молибдена в сталь в количестве менее 0,1% недостаточно эффективно. Увеличение его содержания выше 2,5% не приводит к значительному повышению коррозионной стойкости и нецелесообразно по экономическим соображениям.

Церий положительно влияет на горячую пластичность стали, улучшая ее деформируемость при высоких температурах. Введение церия способствует получению более однородной структуры стали в слитках. Церий, как поверхностно-активный элемент в стали, адсорбируется не только на поверхности растущих зерен в металле, но и на поверхности выделяющихся карбидных фаз, затрудняя их выделение из твердого раствора. Кроме того, этот элемент устраняет дентритные формы первичных кристаллитов. Этот эффект увеличивается при введении в сталь селена. Легирование стали церием в количестве менее 0,005% неэффективно. Добавки его свыше 0,25% приводят к образованию большого количества новых труднорастворимых фаз и изменению параметра решетки аустенита, что может приводить к некоторому ухудшению горячей пластичности.

sb МПа, расчетное 878, фактическое 860,

δs расчетное -45, фактическое 55,

σb МПа, расчетное 1962, фактическое 2000,

δs расчетное 23, фактическое -24

Улучшение обрабатываемости резанием новой стали достигается легированием ее селеном. Селен, являясь поверхностно- активным элементом, пластифицирует металл в тончайшем поверхностном слое, что облегчает сдвигообразование при деформации твердых тел. Размягчение слоя обрабатываемого металла, прилегающего в поверхности инструмента, приводит к тому, что избыточная деформация, связанная с трением, локализуется в тончайшем слое пластичного металла, уменьшая тем самым зону вторичной текстуры стружки. Иными словами, дополнительно пластифицированный металл будет являться как бы смазкой на рабочих поверхностях инструмента, снижая тем самым интенсивность его износа.

Наряду с пластифицирующим действием селена непосредственно в зоне резания он производит упрочняющие действия. С физической точки зрения это заключается в том, что при одной и той же степени деформирование металла более быстрое и более интенсивное его упрочнение происходит в присутствии поверхностно- активных элементов, к которым относятся селен совместно с церием. Их воздействие Se (совместно с Ce) происходит за счет внедрения их отдельных атомов в кристаллическую решетку деформируемого металла, что, в свою очередь, приводит и к повышению хрупкости зоны разрушения.

В результате воздействия поверхностно-активных элементов на основные процессы при механической обработке, выражающегося в пластифицировании контактного слоя обрабатываемого металла и в упрочняющем действии в зоне стружкообразования, происходит снижение контактных нагрузок и температуры на рабочих поверхностях инструмента. Следствием такого влияния вводимых добавок является снижение интенсивности износа инструмента, а также уменьшение усилий резания и повышение качества обработанной поверхности.

Микродобавки селена в количествах, меньших 0,05% неэффективны. Легирование им стали выше 0,25% не приводит к значительному улучшению обрабатываемой стали, но при этом возникают трудности его введения в жидкий металл. Помимо отмеченных, микродобавки селена и церия благоприятно сказываются на прочностных, пластических и вязких свойствах стали.

Коррозионную стойкость, горячую пластичность и обрабатываемость резанием заявляемой стали и известной исследовали на металле опытных плавок, выплавленных в открытых индукционных печах емкостью 160 кг по обычной технологии. Химических состав плавок приведен в табл. 3.

Полученные слитки прокатывали на лист толщиной 12 мм. Температура начала прокатки 1250oC, конца 950oC.

Для сопротивляемости сталей опытных плавок точечной коррозии использовали 10% -ный раствор FeCl3 с добавкой 0,05% HCl (pH 3) при 50oC и длительности испытания 50 ч. Склонность к питтингообразованию оценивали по потере массы, количеству и глубине питтингов, последнюю измеряли микрометрическим методом двойной фокусировки при увеличении 100. Результаты испытаний приведены в табл. 4.

Из табл. 4 видно, что добавки молибдена заметно повысили сопротивляемость заявляемой стали точечной коррозии по сравнению со сталью-прототипом.

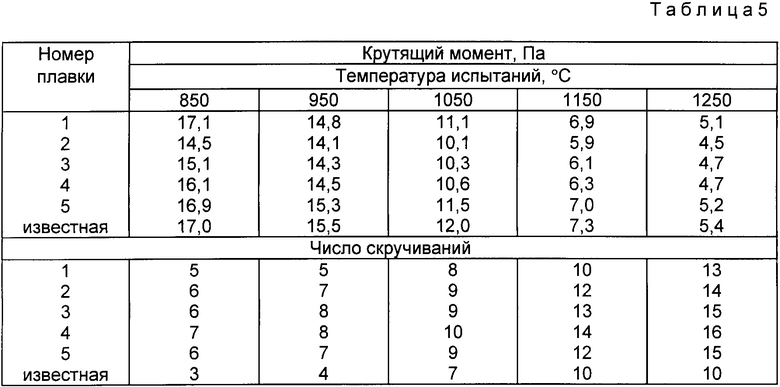

Сравнительные испытания металла опытных плавок на горячую пластичность проводили пробой на кручение при температурах 850-1250oC.

Данные испытаний приведены в табл. 5.

Из табл. 5 видно, что показатели горячей пластичности предлагаемой стали заметно выше, чем у известной.

Образцы для испытания на обрабатываемость резанием имели следующие размеры: диаметр 90 мм, длина 600 мм. Обрабатываемость исследовали на сталях после аустенитизации 1100oC.

Исследование проводили методом продольного точения на токарно-винторезном станке 1К62 плавным регулированием чисел оборотов шпинделя, за критерий стойкости режущего инструмента принимали износ резца по главной задней поверхности. Испытания проводили резцами с твердосплавными пластинами из Т15К10. Подача составляла 0,15 мм/об при глубине резания 1,5 мм.

Определяли скорость резания, соответствующую стойкости инструмента 60 мин V60.

В результате испытаний были получены следующие результаты (V60, м/мм):

пл.1 59

пл.2 68

пл.3 70

пл.4 75

пл.5 58

известная 50

Полученные данные свидетельствуют о превосходстве новой стали перед известной.

Таким образом, помимо более высокого комплекса механических свойств и стойкости против точечной коррозии, заявляемая сталь имеет следующие технологические преимущества перед известными марками стали:

более высокая горячая пластичность, что облегчает процесс обработки давлением и увеличивает выход годного металла при горячем переделе;

более высокую обрабатываемость резанием, что позволяет ускорить процесс механической обработки и способствует экономии режущего инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 1993 |

|

RU2037551C1 |

| СТАЛЬ | 1993 |

|

RU2109079C1 |

| СТАЛЬ | 1996 |

|

RU2100470C1 |

| КОРРОЗИОННО - СТОЙКАЯ СТАЛЬ | 1997 |

|

RU2125114C1 |

| СТАЛЬ | 1995 |

|

RU2110599C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1997 |

|

RU2119548C1 |

| СТАЛЬ | 1993 |

|

RU2108405C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2112069C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ | 2002 |

|

RU2219277C1 |

Изобретение относится к области металлургии, а именно к аустенитной стали, обладающей повышенным комплексом технологических, механических свойств, а также стабильностью аустенитной структуры, и может быть использовано для изготовления высоконагруженных деталей машин и аппаратов криогенной техники. Сталь содержит компоненты при следующем соотношении, мас.%: углерод 0,01-0,06, хром 18-22, никель 15-18, марганец 2-10, азот 0,2-0,5, кремний 0,01-0,45, ванадий 0,1-0,5, медь 0,1-1,5, молибден 0,1-2,5, церий 0,005-0,25, селен 0,05-0,25, железо - остальное, причем при содержании марганца менее 5 содержание азота около 0,3, при содержании марганца более 5 содержание азота 0,4-0,5. 5 табл.

Аустенитная сталь, содержащая углерод, хром, никель, марганец, азот, кремний, ванадий, медь, железо, отличающаяся тем, что она дополнительно содержит молибден, церий и селен при следующем содержании компонентов, мас.

Углерод 0,01 0,06

Хром 18,0 22,0

Никель 15,0 18,0

Марганец 2,0 10,0

Азот 0,2 0,5

Кремний 0,01 0,45

Ванадий 0,1 0,5

Медь 0,1 1,5

Молибден 0,1 2,5

Церий 0,005 0,25

Селен 0,05 0,25

Железо Остальное

причем при содержании марганца менее 5 содержание азота около 0,3, при содержании марганца более 5 содержание азота 0,4 0,5.

| SU, авторское свидетельство N 1375681, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-01-20—Публикация

1995-08-15—Подача