Изобретение относится к черной металлургии, в частности, к производству высокопрочных сталей для деталей, работающих в условиях ударно-циклических нагрузок бурового инструмента, деталей машиностроения и т.д.

Для изготовления деталей, работающих в сложнонапряженном состоянии и в условиях ударно-циклических нагрузок, применяются стали типа 55С2, У7А, 30ХГСА. Однако стойкость бурового инструмента, изготовленного из этих сталей недостаточна, что обусловлено низкими характеристиками прочности и высокой чувствительностью к перекосу.

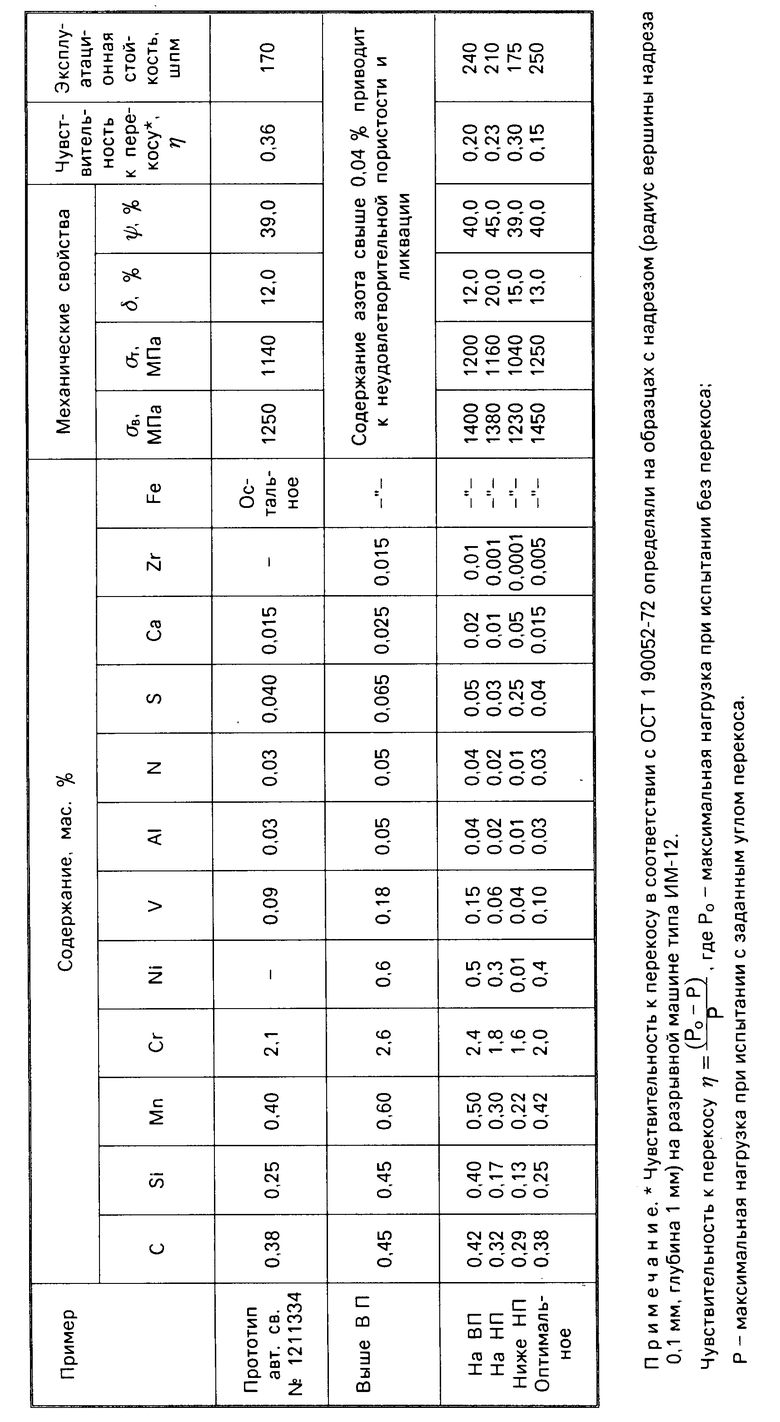

Наиболее близкой к предлагаемой стали по технической сущности является сталь типа АЦ 40Х2АФ следующего химического состава, мас. Углерод 0,32-0,42 Кремний 0,17-0,37 Марганец 0,30-0,60 Хром 2,0-2,5 Сера 0,03-0,05 Ванадий 0,06-0,15 Алюминий 0,02-0,06 Азот 0,025-0,04 Кальций 0,001-0,02 Железо Остальное

Характеристики, которыми обладает эта сталь, дают ей преимущества в применении для бурового инструмента, так как ее стойкость и прочность выше чем серийной 55С2. Однако применение инструмента при бурении твердых пород (крепостью 16-18 ед.), а также при использовании его на ручных перфораторах с пневмоподдержками такие характеристики стали как прочность, чувствительность к перекосу, эксплуатационная стойкость неудовлетворительны.

Целью изобретения является одновременное повышение прочности, эксплуатационной стойкости и снижение чувствительности к перекосу.

Цель достигается тем, что известная сталь, содержащая углерод, марганец, кремний, хром, ванадий, серу, алюминий, азот, кальций и железо, дополнительно содержит никель и цирконий при следующем соотношении компонентов, мас. Углерод 0,32-0,42 Марганец 0,30-0,50 Кремний 0,17-0,40 Хром 1,8-2,4 Ванадий 0,06-0,16 Сера 0,03-0,05 Алюминий 0,02-0,04 Азот 0,02-0,04 Кальций 0,01-0,02 Никель 0,3-0,5 Цирконий 0,001-0,01 Железо Остальное

Таким образом, содержание элементов и их соотношение в стали обеспечивает новое свойство одновременное повышение прочности, эксплуатационной стойкости, снижение чувствительности к перекосу.

Сталь выплавлялась в дуговой электропечи, прокатка проводилась на S 25 с отверстием внутреннего канала 7,2 мм. Штанги изготавливались по принятой технологии. Химический состав свойства предлагаемой и известной стали представлен в таблице.

Сравнение свойств предлагаемой стали с прототипом показывает, что предлагаемая сталь обеспечивает одновременное повышение прочности, эксплуатационной стойкости и снижение чувствительности к перекосу.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1990 |

|

RU2040581C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2013461C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ | 1991 |

|

RU2023045C1 |

| КОМПЛЕКСНЫЙ СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ | 1991 |

|

RU2026402C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| Сталь | 1976 |

|

SU603689A1 |

| СТАЛЬ | 1993 |

|

RU2073740C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ | 2001 |

|

RU2200768C2 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2025534C1 |

Изобретение относится к черной металлургии, а именно к высокопрочным сталям для деталей, работающих в условиях ударно-циклических нагрузок - бурового инструмента, машиностроения. Сталь содержит, мас.%: углерод 0,32 - 0,42; марганец 0,30 - 0,50; кремний 0,17 - 0,40; хром 1,8 - 2,4; ванадий 0,06 - 0,16; сера 0,03 - 0,05; алюминий 0,02 - 0,04; азот 0,02 - 0,04; кальций 0,01 - 0,02; никель 0,3 - 0,5; цирконий 0,001 - 0,01 и железо остальное. Предлагаемая сталь имеет повышенную прочность, эксплуатационную стойкость при пониженной чувствительности к перекосу. 1 табл.

СТАЛЬ, содержащая углерод, марганец, кремний, хром, ванадий, серу, алюминий, азот, кальций и железо, отличающаяся тем, что, с целью одновременного повышения прочности и эксплуатационной стойкости и снижения чувствительности к перекосу, она дополнительно содержит цирконий и никель при следующем соотношении компонентов, мас.

Углерод 0,32-0,42

Марганец 0,30-0,50

Кремний 0,17-0,40

Хром 1,8-2,4

Ванадий 0,06-0,16

Сера 0,03-0,05

Алюминий 0,02-0,04

Азот 0,02-0,04

Кальций 0,01-0,02

Никель 0,3-0,5

Цирконий 0,001-0,01

Железо Остальное

| Сталь | 1984 |

|

SU1211334A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-06-19—Публикация

1990-08-17—Подача