Изобретение относится к металлургии сплавов, в частности к термической обработке алюминиевых сплавов, содержащих литий, и может быть использовано в машиностроительной и авиационной промышленности.

Существуют следующие способы термообработки алюминиевых сплавов, позволяющие повысить способность сплавов к деформации, а также улучшить состояние их поверхности путем термообработки в нейтральных средах:

авт. cв. СССР N 1006532, кл. С 22 F 1/04;

патент США N 306484, кл. С 21 D 1/44;

заявка ФРГ N 2903952, кл. С 21 D 1/74;

патент Англии N 1577179, кл. С 21 D 1/76;

патент Японии N 57-2144, кл. С 22 F 1/18.

Однако эти способы направлены либо на повышение технологической пластичности сплавов при горячей деформации, либо на защиту поверхности от окисления.

Основным же недостатком алюминиево-литиевых сплавов является их низкая технологическая пластичность при холодной деформации, особенно при прокатке.

В настоящее время широко используется метод термообработки алюминиевого сплава с литием 1420, описанный в ПИ 12201-82, разработанной ВИАМом, по которому нагрев сплава в интервале температур 300-500о С осуществляется в воздушной среде.

Основным недостатком данного способа является то, что нагрев полуфабрикатов осуществляется в воздушной среде и при длительных выдержках, необходимых, например, при отжиге рулонов, поковок, штамповок поверхность полуфабрикатов приобретает ряд следующих дефектов:

сильно окисляется;

обедняется легирующими элементами на глубину до 30 мкм;

в приповерхностных слоях развивается диффузионная пористость ввиду испарения с поверхности легирующих элементов, таких как литий и магний.

Эти дефекты значительно снижают технологическую пластичность сплава при деформации, особенно при холодной прокатке, и не позволяют получать листы и фольгу методом рулонной прокатки. В настоящее время листы из этого сплава получают только методом карточной прокатки (ТУ1-92-28-84), что непроизводительно, требует больших энергозатрат и снижает КИМ. Кроме того, эти дефекты отрицательно сказываются на ряде конструкционных характеристик, таких как длительная прочность, МЦУ, и других, зависящих от состояния поверхности.

Наиболее близким по технической сущности к изобретению является отжиг в вакууме [1]

Данный способ позволяет исключить окисление поверхности, однако не исключает два других недостатка обедненный поверхностный слой и диффузионную пористость.

Целью изобретения является повышение технологической пластичности алюминиевых сплавов, содержащих литий, при деформации за счет улучшения качества поверхности полуфабрикатов.

Это достигается тем, что в известном способе термообработки алюминиево-литиевых сплавов, включающем операцию нагрева в интервале температур 300-500о С, выдержку при этих температурах и охлаждение, операцию нагрева до температур 300-500о С и выдержку при этих температурах ведут в атмосфере нейтрального газа, например аргона, под давлением 1,1-2,5 атм. Аргон необходим для защиты поверхности полуфабрикатов от окисления, а повышение давления аргона до 1,1-2,5 атм. устраняет два других дефекта диффузионную пористость, обедненный слой за счет подавления процесса сублимации с поверхности полуфабрикатов легирующих элементов с большой реакционной способностью, таких как литий и магний.

Известно следующее использование нейтрального газа для защиты поверхности металлов от окисления:

авт.св. СССР N 1014932, кл. С 21 D 1/74;

патент Японии N 57-2144, кл. С 22 F 1/18.

Существенным отличием предлагаемого способа является использование нейтрального газа, например аргона, при повышенном давлении в процессе нагрева полуфабрикатов алюминиево-литиевых сплавов и выдержки в интервале температур 300-500о С для защиты их поверхности от таких дефектов, как образование диффузионной пористости и обедненного слоя за счет подавления процесса сублимации с поверхности легирующих элементов магния и лития.

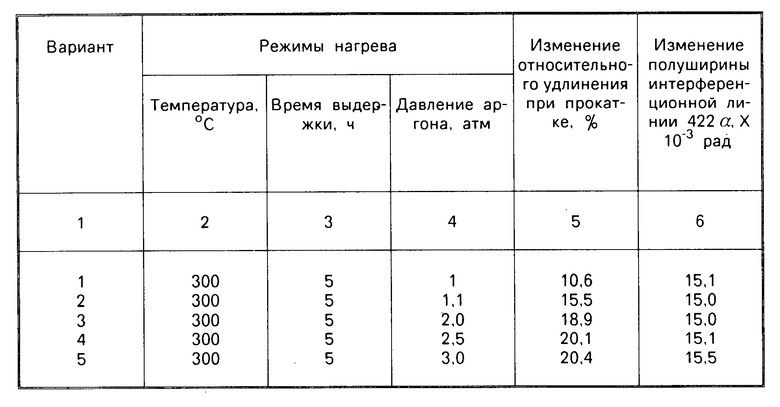

Для опробования предлагаемого способа было проведено 15 вариантов термообработок листовых полуфабрикатов сплава 1420 (таблица). Образцы загружались в печь. Затем после откачки вакуума производилась подача аргона под давлением 1,0-3,0 атм. и осуществлялся нагрев при 300-500о С. Выдержка при этих условиях составляла 5 ч. Охлаждение образцов осуществлялось на воздухе. Далее производились металлографические исследования, определялся уровень пластичности по относительному удлинению, а также контролировалось изменение микронапряжений на поверхности листов по полуширине интерференционной линии 422 α.

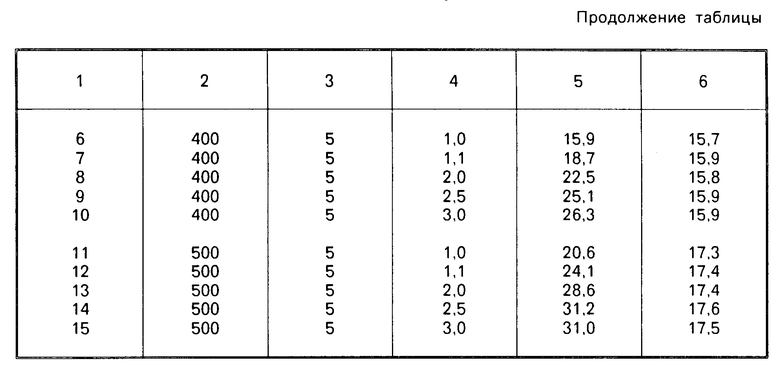

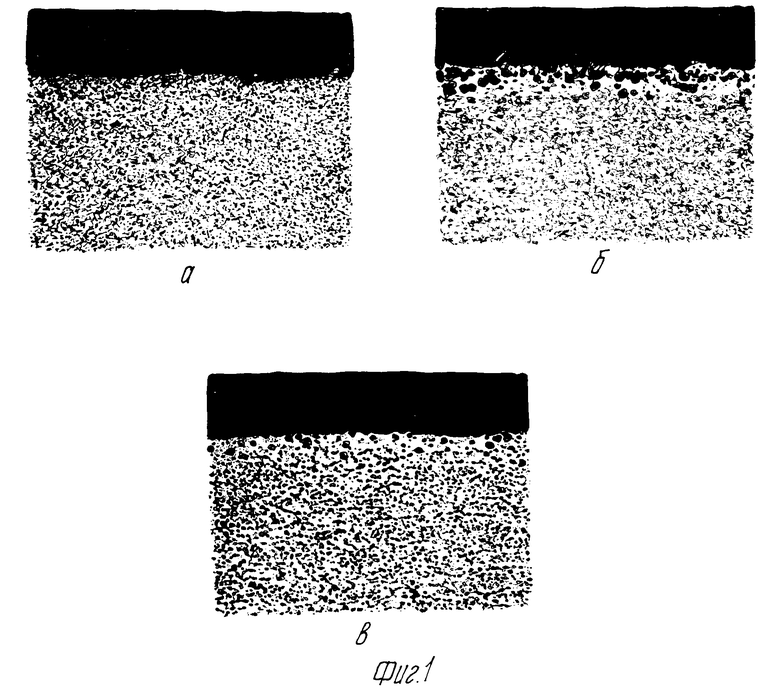

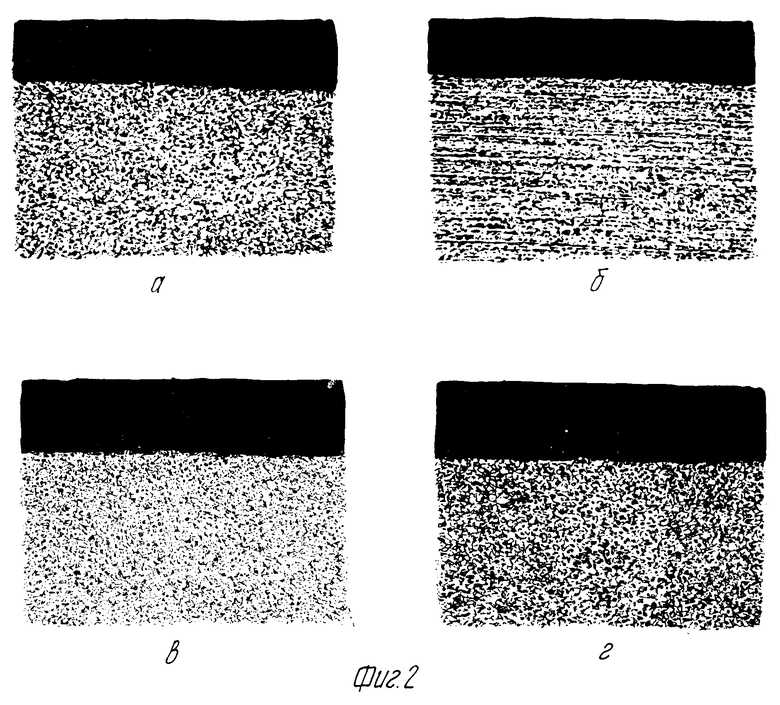

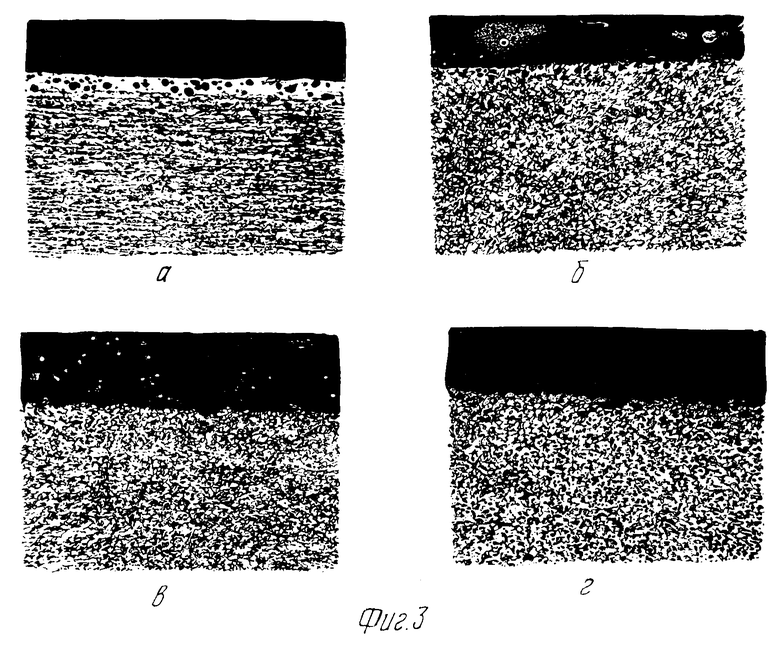

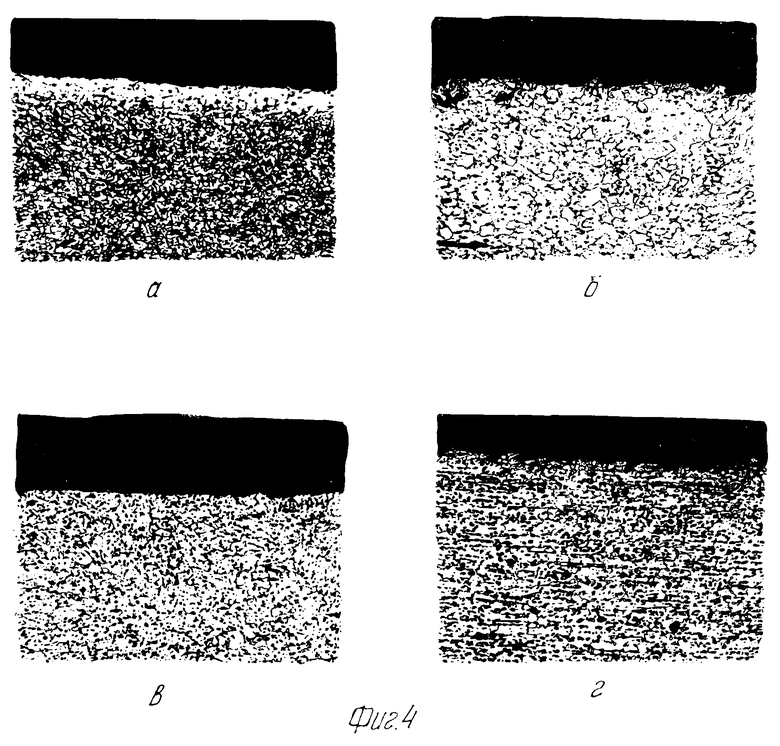

На фиг. 1 показана микроструктура поверхности листов толщиной 1,5 мм из сплава 1420 после отжига в воздушной печи при Т 300-500о С и выдержке 5 ч в воздушной атмосфере и атмосфере аргона при давлении в 1 атм. а при Т 300о С, б при Т400о С, в при Т 500о С; на фиг.2 показана микроструктура поверхности листов толщиной 1,5 мм из сплава 1420 после отжига в атмосфере аргона под давлением 1,1-3,0 атм. при температуре 300о С и выдержке 5 ч, а при Р 1,1 атм. б при Р 2,0 атм. в при Р 2,5 атм. г при Р 3,0 атм. на фиг.3 показана микроструктура поверхности листов толщиной 1,5 мм из сплава 1420 после отжига в атмосфере аргона под давлением 1,1-3,0 атмосферы при температуре 400о С и выдержке 5 ч, а при Р 1,1 атм. б при Р 2,0 атм. в при Р 2,5 атм. г при Р 3,0 атм. на фиг.4 показана микроструктура поверхности листов толщиной 1,5 мм из сплава 1420 после отжига в атмосфере аргона под давлением 1,1-3,0 атм. при температуре 500о С и выдержке 5 ч, а при Р 1,1 атм. б при Р 2,0 атм. в при Р 2,5 атм. г при Р 3,0 атм.

Данные по изменению относительного удлинения, а также микронапряжений на листах в зависимости от режимов отжига приведены в таблице.

Как видно из данных, представленных на фиг.1, на поверхности листов термообработанных по известному способу, имеются обедненный слой на глубину ≈ 17 мкм и диффузионная пористость высокой плотности особенно при Т 400о С. На образцах, термообработанных по предлагаемому способу, пористость и обеденный слой у поверхности листов отсутствуют (фиг.2-4). Оптимальное давление аргона в печи составило 1,1-2,5 атм. Уменьшение давления до 1 атм. не приводит к устранению пористости (фиг.1). Повышение давления аргона до 3 атм. является нецелесообразным, т.к. достигается эффект, равноценный давлению 2,5 атм. Из данных таблицы следует, что отжиг в интервале температур 300-500о С в среде аргона под давлением 1,1-2,5 атм. способствует повышению пластичности сплава, в то же время не приводит к повышению микронапряжений на поверхности листов.

Использование предлагаемого способа термообработки позволяет повысить технологическую пластичность алюминиево-литиевых сплавов при деформации; сократить технологический цикл получения тонкого листа; повысить КИМ; повысить устойчивость к трещинообразованию за счет улучшения качества поверхности полуфабрикатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ДЕТАЛЕЙ ТИПА ОБЕЧАЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ И/ИЛИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЙ-ЛИТИЕВЫХ СПЛАВОВ | 1994 |

|

RU2048592C1 |

| ЛИТИЕВО-АЛЮМИНИЕВЫЙ СПЛАВ, СПОСОБ И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2261933C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВЫХ ТРУДНОДЕФОРМИРУЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2000 |

|

RU2179598C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2412270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ПЕНОАЛЮМИНИЯ | 2001 |

|

RU2202443C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФУТЕРОВОЧНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1989 |

|

SU1617872A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2042735C1 |

| Способ термической обработки алюминиевых сплавов | 1981 |

|

SU1084334A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 1988 |

|

SU1572046A1 |

Изобретение относится к металлургии, в частности к термообработке алюминиевых сплавов с литьем. Способ позволяет повысить технологичность алюминиево-литиевых сплавов при деформации за счет улучшения качества поверхности полуфабрикатов, которое достигается путем термообработки в атмосфере аргона под давлением. Это дает возможность получать листы и фольгу методом рулонной прокатки, а также повысить устойчивость сплавов к трещинообразованию. 4 ил., 1 табл.

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ ЛИТИЙ, включающий отжиг в защитной среде при 300-500oС, отличающийся тем, что, с целью повышения технологической пластичности за счет улучшения качества поверхности, отжиг ведут в аргоне под давлением 1,1-2,5 атм.

| Максимович Г.Г | |||

| и другие | |||

| Термическая обработка титановых и алюминиевых сплавов | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1995-06-19—Публикация

1990-06-05—Подача