Изобретение относится к металлургии, в частности к термической обработке алюминиевых сплавов, содержащих литий, и может быть использовано при производстве полуфабрикатов для деталей летательных аппаратов.

Цель изобретения - повышение пластических характеристик при повышенных температурах и коррозионной стойкости при сохранении уровня прочности и вязкости разрушения.

Особенностью алюминиевых сплавов, содержащих литий, является наличие в слитках образующегося при кристаллизации гидрида лития, разлагающегося в процессе последующих нагревов с выделением водорода. Температура начала разложения гидрида лития в алюминиево-литиевых сплавах составляет 485-495оС (в зависимости от химического состава). Проведение дополнительного отжига при 495-520оС в течение 3-12 ч перед гомогенизацией в сочетании с отжигом и гомогенизацией по указанным режимам обеспечивает протекание диффузионных процессов при разложении гидрида лития и выделении водорода, при этом не происходит образования несплошностей, отрицательно влияющих на пластические характеристики слитков и на коррозионную стойкость полуфабрикатов. В результате указанные характеристики повышаются.

При температуре дополнительного отжига ниже 495оС разложения гидрида лития полностью не происходит, а при последующем нагреве до температуры гомогенизации и выдержке образуются несплошности, снижающие пластические характеристики слитков при повышенных температурах и коррозионную стойкость полуфабрикатов.

При температуре дополнительного отжига выше 520оС разложение гидрида лития с начала выдержки при этой температуре приводит к образованию несплошностей, снижающих технологическую пластичность слитков и коррозионную стойкость полуфабрикатов.

Проведение дополнительного отжига в течение менее 3 ч не обеспечивает полноты протекания диффузионных процессов при разложении гидрида лития, что отрицательно сказывается на технологической пластичности слитков и коррозионной стойкости полуфабрикатов. Проведение дополнительного отжига в течение более 12 ч приводит к дополнительному расходу электроэнергии без увеличения качественных показателей слитков и полуфабрикатов.

Оптимальная величина выдержки при температуре гомогенизации составляет 1-8 ч.

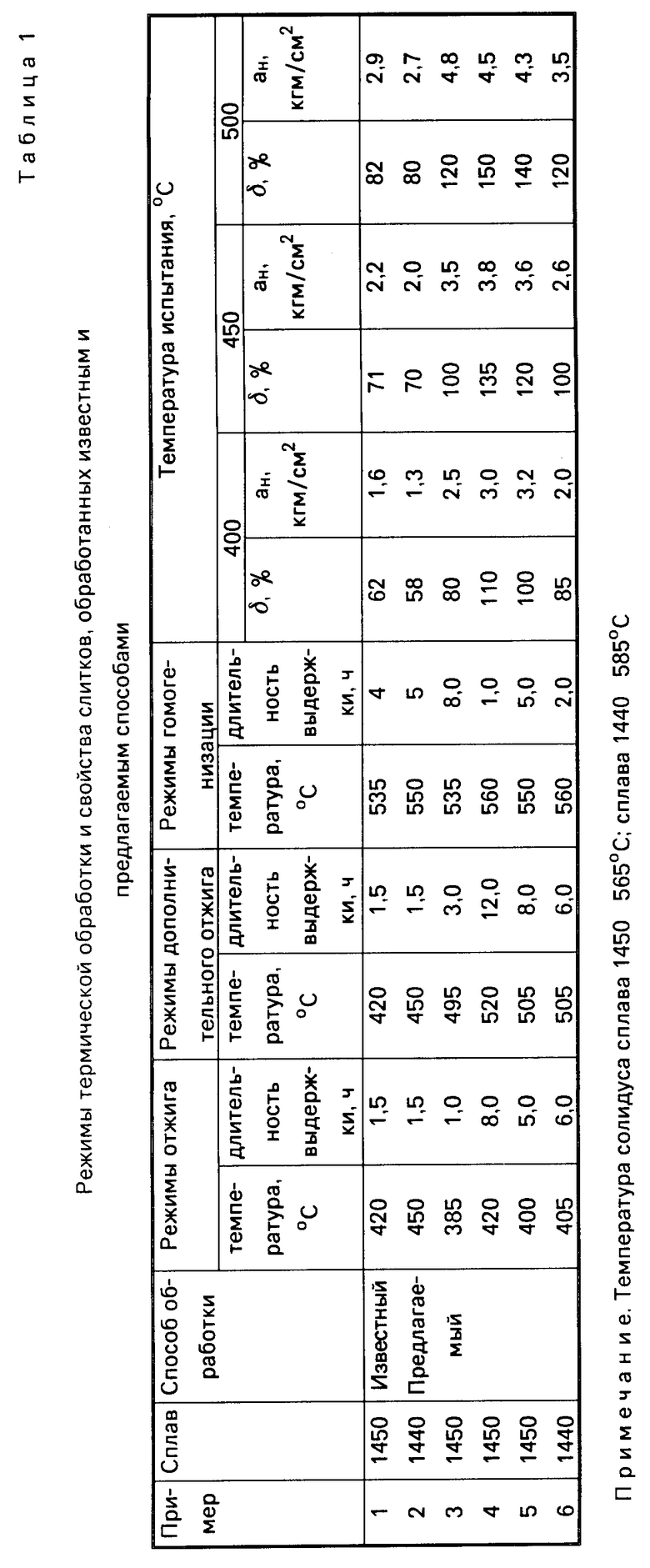

П р и м е р. Методом непрерывного литья отлили слитки диаметром 400 мм из сплава 1450 (3% Cu, 2,1% Li, 0,13% Zr) и из сплава 1440 (2,3% Li, 1,3% Cu, 0,8% Mg, 0,11% Zr). Слитки подвергали отжигу, дополнительному отжигу и гомогенизации по режимам, приведенным в табл.1. После гомогенизации слитки охлаждали до комнатной температуры. На образцах, вырезанных из слитков, определяли величину относительного удлинения ( δ ) и ударной вязкости (ан) при повышенных температурах (400, 450 и 500оС). Данные этих испытаний приведены в табл.1 и характеризуют технологическую пластичность слитков при их горячей деформации.

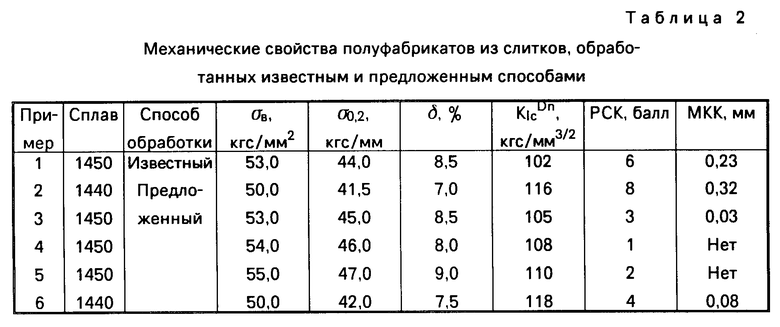

После нагрева слитков до 400-450оС производили прессование на горизонтальном гидравлическом прессе, получая полосу сечения 50 мм х 200 мм. Мерные прессованные полосы указанного сечения подвергали окончательной термической обработке: закалке в воду с температуры 520оС (выдержка 1 ч) и старению при 170оС, выдержка 16 ч.

На образцах, вырезанных из прессованных полос в продольном направлении, определяли механические свойства ( σв, σ0,2, δ), вязкость разрушения (КIcDn) и сопротивление расслаивающей (РСК) и межкристаллитной (МКК) коррозии. Механические и коррозионные свойства прессованных полос приведены в табл.2.

Для сравнения те же слитки обрабатывали известным способом. Режимы обработки и свойства изделий приведены в табл.1 и 2.

Как видно из данных табл.1 и 2, предложенный способ обеспечивает повышение пластических характеристик почти в 2,0 раза при сохранении уровня механических свойств полуфабрикатов и повышении коррозионной стойкости в 4-7 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1990 |

|

RU1707986C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2003 |

|

RU2238997C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2020 |

|

RU2744582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЯ, ПОЛУЧАЕМЫЕ ИЗ НИХ | 2012 |

|

RU2492274C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ И/ИЛИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЙ-ЛИТИЕВЫХ СПЛАВОВ | 1994 |

|

RU2048592C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2256720C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ СВЕРХПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ Al-Zn-Mg-Cu | 2012 |

|

RU2480300C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2133295C1 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОБЪЕМНЫХ ПОЛУФАБРИКАТОВ ИЗ AL-CU-MG СПЛАВОВ | 2014 |

|

RU2571993C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2023 |

|

RU2815086C1 |

Изобретение относится к металлургии, в частности к термической обработке алюминиевых сплавов, содержащих литий, и может быть использовано при производстве полуфабрикатов для деталей летательных аппаратов. Цель - повышение пластических характеристик слитков при повышенных температурах и повышение коррозионной стойкости полуфабрикатов при сохранении уровня прочности и вязкости разрушения. Способ предусматривает отжиг при 385-420°С в течение 1-8 ч, дополнительный отжиг при 495-520°С в течение 3-12 ч, нагрев до температуры гомогенизации, находящейся на 5-30°С ниже температуры солидуса, выдержку при этой температуре и охлаждение. Способ обеспечивает получение следующих пластических свойств слитков: при 400°С σ= 80-100 %, aн = 2.0-3.2 кгм/см2; при 450°С σ = 100 -135 % ; aн= 2.6-3.8 кгм/см2 ; при 500°C σ = 120 - 150 % ; aн= 3.5 - 4.8 кгм/см2 . Прессованные полуфабрикаты из слитков, обработанных предложенным способом, обладают следующим уровнем свойств: σв= 50-54 кгс/мм σ0.2= 42-47.0 кгс/мм; δ = 7,5 - 9,0 % , вязкость разрушения K

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ, преимущественно содержащих литий, включающий отжиг при 385 - 420oС в течение 1 - 8 ч, дополнительный отжиг, нагрев до температуры гомогенизации в интервале на 5 - 30oС ниже температуры солидуса, выдержку при этой температуре и охлаждение, отличающийся тем, что, с целью повышения пластических характеристик при повышенных температурах и коррозионной стойкости при сохранении уровня прочности и вязкости разрушения, дополнительный отжиг проводят при 495 - 520oС в течение 3 - 12 ч.

| Авторское свидетельство СССР N 955731, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-08-15—Публикация

1988-11-11—Подача