Изобретение относится к изготовлению полых изделий гальванопластикой и может быть использовано в машиностроении и авиастроении при изготовлении изделий, эксплуатируемых в условиях теплообмена.

Целью изобретения является улучшение конструктивных и эксплуатационных характеристик изделий за счет сохранения формы каналов, снижения волнистости внутренней стороны оболочки и повышения прочности сцепления оболочки с подложкой.

Согласно изобретению способ гальванопластического изготовления полых изделий с наружной оболочкой включает

одевание металлической сетки на ребристую подложку с открытыми каналами, приращивание и доращивание сетки на подложке гальваническим осаждением меди на реверсивном токе при продолжительности катодной и анодной составляющих тока 2-2,5 и 0.3-0,5 мин соответственно с механическим обжатием сетки при давлении 0,3-0.5 МПа после приращения и последующее гальваническое наращивание никеля на оболочку.

Способ применительно к ребристой стенке сопловых деталей из медных сплавов с использованием сетеполотна из латуни f размером ячеек 0,3-0,4 мм и толщиной нити

о а

VI

а

Ь

а:

0,15 мм осуществляют по следующей технологической схеме.

Проводят одевание (обтяжка) ребри-. стой стенки по наружной поверхности после ее предварительной обдувки кварцевым песком или электрокорундом заготовкой се- теполотна в виде бесшовного чулка плотно, без морщин и складок (при наличии стыковые швы заготовки сшивают нитями из того же материала). Затем проводят монтаж на приспособление для электроосаждения никеля, электрохимическое обезжиривание и химическое травление в растворе состава, мас.%: азотная кислота 30-35; плавиковая кислота 10-15; вода остальное, при 18-25°С и времени 1,5-3 мин.

Осветление осуществляют в растворе состава, мас.%: хромовый ангидрид 80-90; серная кислота 0,5-1,0; хлористый натрий 0.2-0,3; вода остальное, при 18-25°С и времени 0,5-1 мин. Химическую активацию проводят в 30%-ном растворе серной кислоты в течение 0,5-1 мин при 18-25°С.

Приращивание сетки к ребрам электролитическим меднением проводят в электролите состава, мас.%: (загрузка детали после предыдущая операции без промывки): сернокислая медь 21-23; серная кислота 5-7; этиловый спирт 0,3-0,7; вода остальное, при 18-25°С. плотности тока 1,8-1.5 А/дм2, с реверсированием при tk 2 мин, ta 0,3 мин до толщины 0,1-0,12 мм.

Механическое обжатие осуществляют с помощью медных валков при давлении 0,3- 0,5 МПа и повторяют описанные химической активации и приращивания сетки операции с взращиванием сетчатой заготовки до толщины (суммарной) 0,2-0,25 мм.

Электрохимическую активацию (предварительное никелирование) проводят в электролите состава, мас.%: хлористый никель 15-17; соляная кислота 5-15, при 18- 25°С, плотности тока 5-10 А/дм2 и времени 10-20 мин.

Электролитическое осаждение никеля до толщины слоя 1,5-1,7 мм приводят в электролите состава, мас.%: сульфамино- вый никель 45-55; хлористый никель 10-12; борная кислота 2,5-3,5; Прогресс 0,001- 0,0015; при 50-60°С, плотности тока 3- 10 А/дм , рН 3,4-3,8, перемешивании электролита очищенным сжатым воздухом и вращении детали (10-60 об/мин).

Проводят механическую обработку припусков и наростов осаждаемого слоя и термообработку на воздухе при 250°С в течение 12-16 ч.

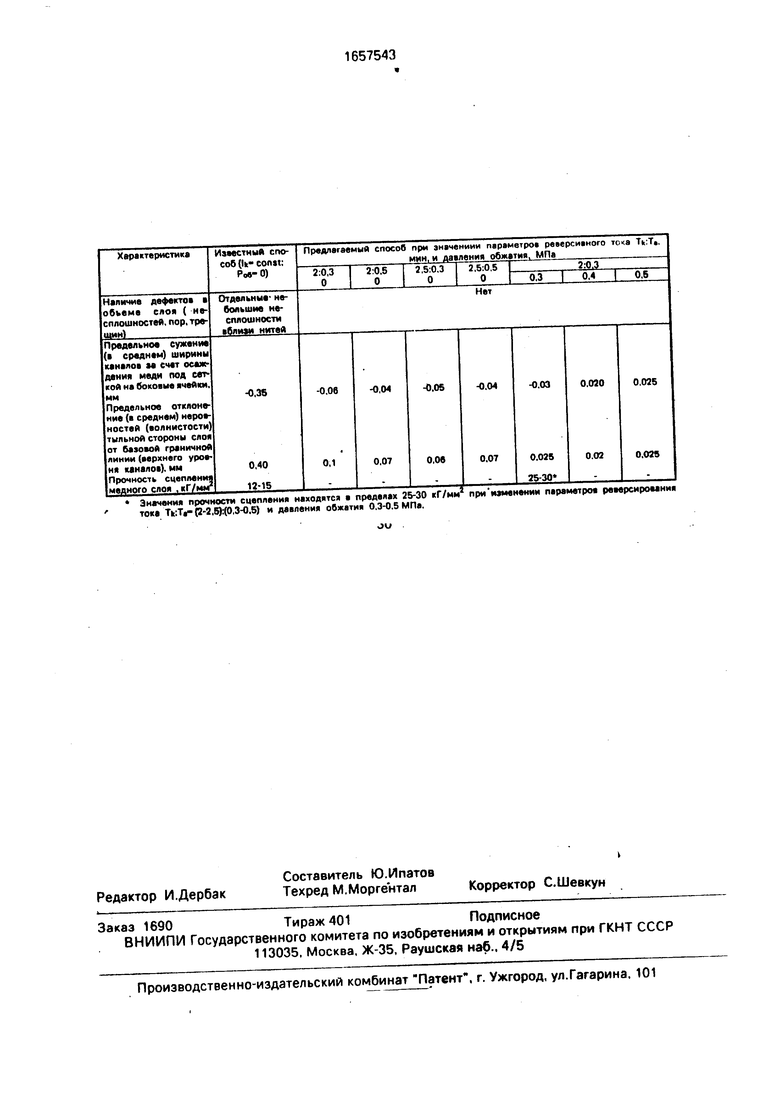

Влияние реверсирования тока в процессе приращивания - заращивания сетчатой заготовки слоем меди и его обжатия

после приращивания изучают на плоских имитаторах ребристой стенки из спя БрХ размером 80x40x5 мм и глубиной канавок 3,5 мм, шириной ребер 2 мм и шагом между

ними 5 мм. Применяемое сетеполотно - из латуни с размером ячеек 0,4 и толщиной нити 0,15 мм.

Испытания проводят на имитаторах с осажденным по указанной схеме слоем ме0 ди толщиной (в среднем) 0.25 мм путем последовательного определения оптимальных соотношений катодного и анодного периодов реверсирования тока без обжатия приращенного слоя сетки и предельных

5 значений обжатия при постоянном соотношении реверса. Причем плотность тока во всех примерах равна 1,2 А/дм .

Сравнительную оценку способов проводят на основании результатов металло0 графических исследований качества осажденного медного слоя по его компактности, отсутствию внутренних дефектов в том числе и по границам раздела между матричным металлом и сетчатым каркасом.

5 волнистости тыльной стороны слоя и состояния внутренних стенок каналов, а также количественной оценки величины адгезии. Металлографические исследования проводят с помощью микроскопа МИМ-8

0 Количественную оценку адгезии проводят на разрывной машине Р-0,5 по методу отрыва при скорости активного захвата 0,5 мм/мин. Для испытаний на адгезию образцы готовят так, что полоска медного слоя

5 длиной 33 Мм с одного торца имитатора характеризуется нулевой адгезией и отгибается для закрепления в зажимы разрывной машины. Прочность сцепления оценивают по величине отношения приложенного уси0 лия к площади отрыва (среза) слоя.

Результаты испытаний представлены в таблице.

Полученные данные свидетельствуют о том, что предлагаемый способ при опти5 мальных параметрах его выполнения обеспечивает получение оболочек на ребристых стенках с более высоким, чем по известному, качеством, а также уровнем конструктивных и эксплуатационных характеристик.

0 Достигаемый при этом положительный эффект обусловлен специфическим влиянием реверсирования тока на процесс приращивания и заращивания сетчатой заготовки медным подслоем, а кроме того, качествен5 ными изменениями свойств приращенной сетчатой заготовки при ее механическом обжатии. Реверсирование тока благодаря созданию благоприятных условий для отложения мелкокристаллического осадка и его микровыравнивания обеспечивает равномерное распределение выделяющегося металла по наружной поверхности сетчатого каркаса и качественное сращивание его нитей при отсутствии пустот и рыхлости. При этом отложение металла на внутренних стенках каналов под слоем сетки резко замедляется вследствие более активного его растворения на этих участках в анодный период. Одновременно реверсирование тока способствует значительному улучшению качества приращивания сетчатого каркаса и адгезии формирующегося слоя меди к ребрам.

Наиболее благоприятные условия, обеспечивающие достижение указанных положительных эффектов, наблюдаются при соблюдении соотношения 2/2,5:0,3/0,5 мин. При меньших временных промежутках катодного периода выход по току и скорость отложения металла значительно понижаются, а при более высоких заметно сглаживается эффект выравнивания осадка.

Механическое обжатие приращенной сетчатой заготовки обеспечивает плотное ее прилегание к ребристой поверхности по всему профилю и наклеп (компактирование) отлагающегося на наружных участках нитей медного осадка, вследствие чего происходит его выравнивание со сдвигом и перекрытием внутриячеечного пространства, благоприятствующим компактному его зарастанию осаждающимся в дальнейшем металлом. При давлении обжатия ниже 0,3 МПа наклеп не происходит и эффект выравнивания заметно снижается, а при давлении выше 0,5 МПа наблюдаются локальные повреждения сетки.

Предлагаемый способ обеспечивает значительное повышение качества, конструктивных и эксплуатационных характеристик изготавливаемых наружных никелевых оболочек на ребристых сетках практически полностью исключает без

применения дополнительной изоляции отложение металла на внутреннюю полость под сеткой и волнистость тыльной стороны осаждаемого слоя, что обеспечивает высокие гидродинамические параметры работы изделия, Одновременно значительно повышается прочность сцепления формирующегося слоя металла с поверхностью ребер, что благоприятно сказывается на повышении эксплуатационных характеристик изделия.

Формула изобретения

Способ гальванопластического изготовления полых изделий с наружной оболочкой, включающий одевание металлической сетки на ребристую подложку с открытыми каналами, приращивание и заращивание сетки гальваническим осаждением меди и

последующее гальваническое наращивание никеля, отличающийся тем, что, с целью улучшения конструктивных и эксплуатационных характеристик изделий за счет сохранения формы каналов, снижения волнистости внутренней стороны оболочки и повышения прочности сцепления оболочки с подложкой, приращивание и заращивание сетки медью осуществляют в сернокислом электролите на реверсивном токе rvn продолжительности катодной и анодной составляющих тока 2,0-2,5 и 0,3-0,5 мин соответственно, при этом лете приращивания сетку механически отжимают при давлении 0,3-0,5 МПа.

Значения прочности сцепления находятся а пределах 25-30 «Г/ми1 тока ТыТ(- р-2,5):(0,3-0.5) и давления обжатия 0.3-0.5 МП.

при изменении параметров реверсирования

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления матрицы для гальванопластического получения теплообменных систем | 1989 |

|

SU1768665A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО ЭЛЕМЕНТА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2006 |

|

RU2325012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ИЗ АРМИРОВАННОГО ДИОКСИДА СВИНЦА | 2019 |

|

RU2691967C1 |

| Способ изготовления микропористых фильтрующих элементов | 1990 |

|

SU1798389A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НОЖА-СЕТКИ ЭЛЕКТРОБРИТВЫ | 1999 |

|

RU2154570C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИНИАТЮРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2007 |

|

RU2333576C1 |

| Способ получения композиционных покрытий на основе никеля | 1990 |

|

SU1742363A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ | 2006 |

|

RU2323554C1 |

| Способ получения композиционного покрытия на основе никеля | 1990 |

|

SU1803480A1 |

| Способ подготовки поверхности титановых сплавов перед нанесением никелевых покрытий | 1988 |

|

SU1618787A1 |

Изобретение относится к изготовлению полых изделий гальванопластикой и может быть использовано в машиностроении и авиастроении при изготовлении изделий, эксплуатируемых в условиях теплообмена Цель изобретения - улучшение конструктивных и эксплуатационных характеристик изделий за счет сохранения формы каналов, снижения волнистости внутренней стороны оболочки и повышения прочности сцепления оболочки с подложкой. Способ гальванопластического изготовления полых изделий с наружной оболочкой включает надевание металлической сетки на ребристую подложку с открытыми каналами, приращивание и заращивание сетки на подложке гальваническим осаждением меди на реверсивном токе при продолжительности катодной и анодной составляющих тока 2-2,5 и 0,3-0,5 мин соответственно с механическим обжатием сетки при давлении 0,3-0,5 МПа после приращивания и последующее гальваническое наращивание никеля на оболочку. Способ позволяет сохранить форму каналов под оболочкой, достигнуть значений предельного отклонения неровностей на внутренней стороне оболочки 0,02-0,025 мм и прочности сцепления медного слоя оболочки с подложкой 25- 30 кГ/мм2. 1 табл. СП с

| Способ хондроларингопластики при коррекции формы гортани и щитовидного хряща | 2023 |

|

RU2815525C1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Патент США №4427497, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-06-23—Публикация

1988-12-26—Подача