Изобретение относится к обувной промышленности и может быть использовано для изготовления полиуретановых подошв для обуви, а также при производстве обуви литьевого метода крепления.

Известны способ и материалы для технологии изготовления обуви литьевым методом, в том числе из полиуретановых термоэластопластов [1]

Наиболее близким к изобретению техническим решением является способ изготовления подошв из пенополиуретана [2] Для приготовления смеси берут 4,4'-дифенилметандиизоцианат (МДИ), смесь полиолов (со сроком хранения не более 6 мес) при массовом соотношении 93 ± 1:85:15, выдержанные в течение 18-24 ч при температурах соответственно 60-70оС, 55-60оС и 25-30оС, смешивают в течение 30-40 мин и отливают подошвы при температуре смеси 40-50оС.

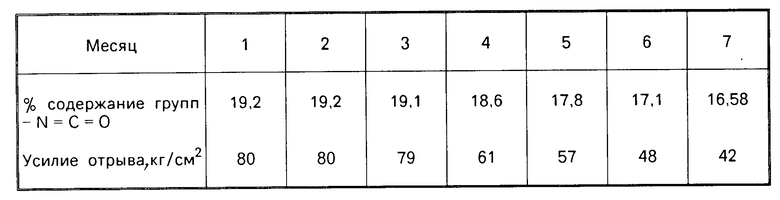

Недостатками всех известных способов является то, что в подошвах, изготовленных из МДИ со сроком хранения 4-6 мес (и более) возникают дефекты: раковины, вздутия, отклейка подошв, усилие отрыва снижается с 80 кг/см2 до 48 кг/см2. Кроме того, снижается их эластичность, что приводит к снижению морозостойкости. Необходимо повысить эластичность подошвы, а также ее адгезию к верху обуви и тем самым улучшить эксплуатационные свойства готовой обуви.

Техническая задача предлагаемого изобретения решается тем, что в способе изготовления подошв из пенополиуретана путем прессования смеси расплавов МДИ и полиола с красителем, перед прессованием МДИ фильтруют через волокнистую целлюлозу на нутч-фильтре в обогреваемой камере.

Известно, что на 4-м месяце хранения в молекуле МДИ наблюдаются (при 10000 увеличении) маслянистые белые включения. Процентное содержание групп -N=C=O уменьшается за счет образования дисперсной коллоидной системы с новым компонентом (уретдион) по мере увеличения срока хранения с 19,1% до 16,6%

Через 6 мес хранения практически весь МДИ приобретает структуру в виде мягких аморфных кристаллов. Установлено, что из двух молекул МДИ образуется уретдион, который вызывает резкое увеличение дисперсности МДИ, что снижает реакционную способность МДИ к адгезии при взаимодействии молекул сложного эфира, полиола (-OH) и группы -N=C=O, при этом теряется молекулярная связь в пограничном слое между подошвой и верхом обуви, возникает хрупкость подошвы, что снижает ее адгезию с материалом верха. Эти изменения иллюстрируются следующей таблицей.

Для фильтрования МДИ опробованы традиционные фильтрующие материалы: бязь, бумазея, миткаль, корд серый, сетка синтетическая, капрон, сукно, неткор. Все эти фильтры через 2-3 мин забиваются, что не позволяет использовать их на практике.

Экспериментально установлено, что эффективным средством для процесса фильтрации и очистки МДИ от уретдиона оказалась волокнистая целлюлоза. Объемная волокнистая структура целлюлозы позволяет потоку МДИ проходить сквозь ее слой, не забивая фильтра. При этом на поверхности волокон клетчатки происходит процесс адсорбции молекул уретдиона. После фильтрования через целлюлозу МДИ с любым сроком хранения (даже после предельного 6-месячного срока хранения) на вакуум-фильтре при 45оС в фильтрате не содержатся никаких примесей, а содержание групп -N=C=O составило 19,2% т.е. в пределах допустимого.

Способ иллюстрируется следующим примером.

П р и м е р. МДИ и полиол поступают в цех со склада и ставятся на расплавление в термошкафы при 60оС в течение 18-24 ч. В полиол добавляют краситель и перемешивают в течение 30 мин, после чего компоненты подаются в реакторы-дозаторы: полиол в количестве 142 кг, МДИ 120 кг. Каждый компонент в своем реакторе под давлением 2 атм рециркулируется насосами, при этом устанавливается число оборотов каждого насоса и грамм-импульсов на пневматическое программное управление. Заданное количество компонентов через клапаны поступает в смесительную камеру, перемешиваются шнеком, вращающимся со скоростью 18000 об/мин в течение 3 сек. Смесь направляют в литьевую пресс-форму, в которой на колодке размещена заготовка верха обуви. Компоненты выдерживают в пресс-форме при 120-130оС в течение 3,5 мин. Причем перед прессованием МДИ с помощью опрокидывающего устройства подается в чашу нутч-фильтра, на сетку которого помещают волокнистую целлюлозу, образуя объемный слой толщиной 5-6 см, после чего включают вакуум-насос. Происходит фильтрация, в результате которой на фильтре остается белый аморфный осадок уретдиона. Операцию фильтрации проводят периодически после 4 мес хранения МДИ на складе. Фильтрат лучше готовить на 2-дневную программу производства и хранить в термошкафах при 45-50оС.

Благодаря тому, что из МДИ удаляются аморфные кристаллы уретдиона, реакция полимеризации проходит гомогенно с образованием однородного полимерного материала подошв без ликваций и трещин, которые снижают эластичность и адгезию полиуретана к материалу верха обуви.

Изготовленная предлагаемым способом подошва по качеству не уступает принятому международному стандарту, в частности стандарту ДИН-4843.

Сущность изобретения: при изготовлении подошв из пенополиуретана путем прессования смеси расплавов 4,4′-дифенилметандиизоцианата (МДИ) и полиола с красителем перед прессованием МДИ фильтруют через волокнистую целлюлозу на нутч-фильтре в обогреваемой камере. После фильтрования МДИ с любым сроком хранения на фильтре при 45°С в фильтрате не содержится никаких примесей, а содержание NCO-групп в пределах допустимого. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ПОДОШВ ИЗ ПЕНОПОЛИУРЕТАНА путем прессования смеси расплавов 4,41-дифенилметандиизоцианата и полиола с красителем, отличающийся тем, что перед прессованием 4,41-дифенилметандиизоцианат фильтруют через волокнистую целлюлозу на нутч-фильтре в обогреваемой камере.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Микроячеистые полиуретаны | |||

| Композиционные материалы на основе полиуретанов | |||

| Под ред | |||

| Дж.М.Бюиста | |||

| М.: Химия, 1982, с.70-72. | |||

Авторы

Даты

1995-06-27—Публикация

1992-03-10—Подача