Изобретение относится к технологии получения покрытий на поверхности изделий, а именно к способам получения покрытий с использованием неорганического порошка, и может быть использовано в различных отраслях машиностроения, в частности, при изготовлении изделий, отличающихся повышенными коррозийно-стойкими, жаростойкими, износостойкими и другими качествами.

Задача создания покрытий, которые бы обеспечивали высокую механическую прочность, ударную вязкость, коррозионную и эрозионную стойкость изделиям, используемым во многих областях техники, особенно в машиностроении, весьма актуальна.

Наибольшее распространение получили газотермические способы нанесения покрытий: газопламенные, плазменные и детонационные [1-4] включающие ускорение газовым потоком порошка из мелкодисперсных частиц и нанесение их на поверхность изделия.

Наиболее качественные по различным параметрам покрытия получают способом детонационного нанесения покрытия, сущность которого заключается в следующем. Смесь газов, заключенную в трубе (стволе), поджигают с одной стороны (с помощью электрической искры или взрывчатого вещества), полученным в результате детонационного горения газовой смеси высокоскоростным потоком придают необходимое ускорение напыляемому порошку (определенную дозу порошка заранее вводят в ствол) и наносят в виде покрытия на изделие, устанавливаемое на пути потока газов и порошка.

Высокие скорости напыляемых частиц позволяют получать покрытия высокого качества. Пористость детонационных покрытий в большинстве случаев менее 2% а прочность сцепления с подложкой (при отрыве) составляет, как правило, не менее 40-50 МПа.

Однако для осуществления этого способа требуется очень сложное оборудование, что ведет к большим затратам. Кроме того, получение покрытия таким способом сопровождается высоким уровнем шума при работе оборудования. Использование взрывчатых веществ или электрической искры для детонационного горения газовой смеси ведет к повышенным требованиям по технике безопасности. Для обеспечения требуемой толщины покрытия процесс необходимо повторить неоднократно, что также ведет к увеличению стоимости и снижению производительности.

Известны способы получения покрытий путем нанесения ускоренных газовым потоком порошковых материалов с использованием сверхзвукового сопла [5,6]

В способе [5] получения алюминиевых покрытий ускоренный газовым потоком до скорости 400-600 м/с порошок алюминия наносят на изделие.

Недостатками этого способа являются неоптимальный режим нанесения покрытий, обусловленный малыми плотностями массового расхода порошка и что приводящий к снижению производительности, а также ограничение выбора состава напыляемого вещества (наносится только алюминий).

Наиболее близким к изобретению является способ получения покрытий [6] включающий ускорение частиц порошка размером 1-200 мкм неподогреваемым газовым потоком до скоростей не менее 650 м/с.

Однако получить такие скорости можно только, используя такие газы, как гелий или смеси с воздухом аргона и/или гелия, скорости звука в которых существенно больше, чем в воздухе. Это значительно ограничивает возможности промышленной реализации такого способа, а также снижает экономичность, так как необходимо постоянно возобновлять запасы расходуемого рабочего газа, т. е. процессу получения покрытия должна предшествовать операция по выделению легких газов из атмосферы. Это значит, что в состав оборудования, используемого для получения покрытий, должна входить установка для выделения этих газов из атмосферы.

Целью изобретения является расширение возможности промышленной реализации способа получения покрытий и упрощение технологии путем снижения минимально допустимой скорости частиц напыляемого материала.

Для этого в способе получения покрытий, включающем ускорение газовым потоком порошкообразного материала и нанесение его на поверхность изделия, согласно изобретению, порошкообразный материал разгоняют предварительно нагретым до 100-350оС потоком воздуха до скоростей не менее 300 м/с, при этом в качестве порошкообразного материала используют порошки, содержащие по крайней мере два компонента: не менее 5% по массе пластичных металлов или их сплавов и материалы, твердость которых не менее, чем в три раза превышает твердость включенных в порошкообразный материал пластичных металлов.

В качестве твердого компонента могут быть использованы керамические материалы в количестве не менее 10% от массы порошка или твердые металлы в количестве не менее 20% от массы порошка.

От прототипа предлагаемый способ отличается тем, что в качестве рабочего газа используется предварительно нагретый воздух, а в качестве наносимого порошкообразного материала порошки, содержащие одновременно не менее 5% по массе пластичных металлов или их сплавов и материалы, твердость которых не менее, чем в три раза превышает твердость включенных в порошкообразный материал пластичных металлов, что позволяет сделать вывод о соответствии критерию изобретения "новизна".

Для упрощения процесса нанесения покрытий из порошкообразных материалов предложено использовать в качестве ускоряющего (рабочего) газа предварительно нагретый воздух. Использование в сверхзвуковом сопле ненагретого воздуха позволяет обеспечить разгон до приемлемых для напыления скоростей только легких или очень мелких частиц. Так, в известном способе [5] при скоростях холодных частиц 400-600 м/с можно нанести покрытие только из мелкодисперсного алюминия (1-25 мкм).

При нагревании воздуха увеличивается скорость звука в нем, в результате чего увеличивается скорость воздушного потока в сверхзвуковом сопле (пропорциональная скорости звука в рабочем газе) и, следовательно, сила, ускоряющая частицы. Это приводит к повышению эффективности ускорения частиц (в том числе более крупных и тяжелых) и самого процесса напыления в целом. Увеличение температуры воздуха позволяет повысить верхний предел возможных скоростей порошкообразного материала, что обеспечивает расширение диапазона скоростей, используемых при напылении, и увеличивает возможность выбора различных режимов напыления в зависимости от физико-химических свойств порошков. Кроме того, в нагретом воздухе повышается температура частиц порошка и увеличивается их пластичность, что также повышает эффективность процесса напыления.

Опытным путем установлено, что оптимальный рабочий интервал температур нагревания воздуха, используемого для последующего ускорения частиц, составляет 100-350оС.

При использовании воздуха в качестве рабочего газа возможные скорости частиц порошка ограничиваются несколькими сотнями метров в секунду, что предъявляет определенные требования к составу наносимых материалов.

Известно, что при скорости в несколько сотен метров в секунду качественные покрытия могут быть получены лишь тогда, когда обеспечены условия для пластической деформации при взаимодействии с поверхностью по крайней мере доли ускоренных частиц. В методе детонационного напыления наличие в потоке таких условий обеспечивается, в частности, нагреванием порошка в стволе детонационных установок продуктами детонации.

В предлагаемом способе для создания прочного покрытия с высокими эксплуатационными качествами используют порошкообразный материал, содержащий по крайней мере два компонента: пластичные металлы или их сплавы и материалы, твердость которых не менее, чем в три раза превышает твердость пластичного компонента. При нанесении такого порошкообразного материала со скоростями не менее 300 м/с пластичный металл сильно деформируется как за счет перехода собственной кинетической энергии в деформацию, так и за счет импульсного деформирующего (прижимающего) давления при ударах твердого компонента. В этом механизме роль твердого компонента является существенной, поскольку величина импульсного давления возрастает при увеличении твердости вещества. Деформированные при ударах пластичные частицы образуют пространст- венную матрицу, в которой закреплены твердые частицы, прочно соединенные с материалом пластичного компонента. Эти твердые частицы также могут быть деформированы, но степень их деформации тем меньше, чем выше их твердость. В процессе нанесения покрытия серия последовательных ударов частиц порошка приводит к дополнительной деформации вещества формирующегося покрытия, в результате чего уменьшается пористость покрытия и увеличивается прочность соединения частиц порошка с поверхностью и друг с другом (эффект ударного прессования), что обеспечивает улучшение эксплуатационных свойств покрытия.

Сочетание в порошкообразном материале двух вышеуказанных компонентов позволяет также выравнивать коэффициенты термического расширения материалов покрытия и подложки путем изменения пропорций между компонентами порошка в зависимости от физических свойств материала подложки.

Таким образом, введение в состав напыляемого порошкообразного материала двух компонентов пластичного и твердого, позволяет значительно расширить ассортимент наносимых материалов, а следовательно, и разнообразие создаваемых покрытий.

Наносимый порошкообразный материал может включать, например, в качестве одного из компонентов такие пластичные металлы, как медь, алюминий, кобальт, цинк и т.п. а в качестве второго компонента карбиды, оксиды, нитриды и другие керамические материалы, а также сравнительно твердые металлы, например никель, хром, вольфрам и т.п.

Как показали проведенные эксперименты, для получения с достаточной производительностью покрытий с хорошими эксплуатационными характеристиками (прочное сцепление покрытия с подложкой, низкая пористость покрытия и др.) необходимо, чтобы порошкообразный материал содержал пластичный компонент в количестве не менее 5% от общей массы порошка и материал, твердость которого не менее, чем в три раза превышает твердость пластичного компонента. При уменьшении доли пластичного компонента менее 5% резко уменьшается коэффициент использования порошка и, следовательно, снижается эффективность процесса напыления.

Экспериментально установлено, что при использовании в качестве твердого компонента керамического материала его доля должна быть не менее 10% от массы порошка, иначе уменьшается прочность сцепления покрытия с подложкой и увеличивается пористость покрытия. По той же причине при использовании в качестве твердого компонента металла его доля не должна быть меньше 20% от массы порошка.

Конкретные доли компонентов порошка определяются, как правило, опытным путем, исходя из требований к составу, качеству покрытия и производительности процесса напыления.

В результате серии экспериментов было установлено, что скорость порошкообразных материалов в предлагаемом способе должна быть не менее 300 м/с. При меньших скоростях резко уменьшается коэффициент использования порошка и ухудшаются физические свойства покрытия.

Отличительные признаки предлагаемого способа: ускоряющий газ предварительно нагретый до 100-350оС воздух; скорость наносимого порошкообразного материала более 300 м/с; наносимый порошкообразный материал содержит по крайней мере два компонента: не менее 5% по массе пластичных металлов или их сплавов и материалы, твердость которых не менее, чем в три раза превышает твердость включенных в порошкообразный материал пластичных металлов, в совокупности в отличие от известных способов позволяют получить более простую технологию нанесения покрытий при относительно невысоких скоростях напыляемых частиц. При этом качество покрытий не уступает качеству покрытий, полученных известными способами, а экономичность технологии значительно возрастает.

Все это позволяет сделать вывод о соответствии предлагаемого способа критерию изобретения "изобретательский уровень".

Осуществить способ можно с помощью любой установки, содержащей устройство предварительного нагрева воздуха, порошковый дозатор-питатель с бункером для порошка, каналы подвода нагретого воздуха и порошкообразного материала и смесительную камеру со сверхзвуковым соплом.

Способ осуществляется следующим образом.

Порошок засыпают в бункер дозатора-питателя, откуда он по каналу подвода подается в смесительную камеру, туда же подают предварительно нагретый воздух. Смесь нагретого воздуха с порошком из смесительной камеры поступает в сверхзвуковое сопло, где разгоняется до заданных скоростей, ускоренные частицы направляются на поверхность изделия, где в процессе соударений формируют требуемое покрытие.

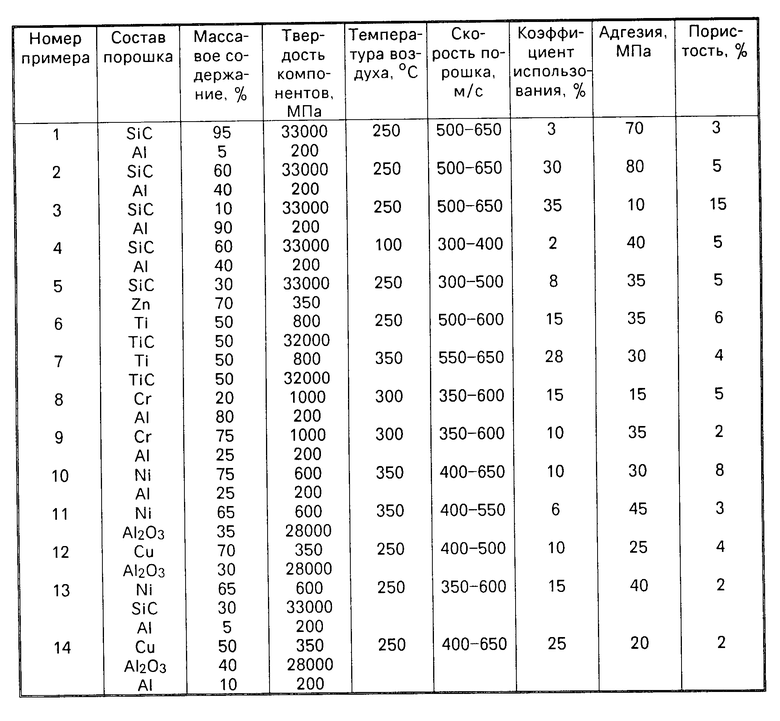

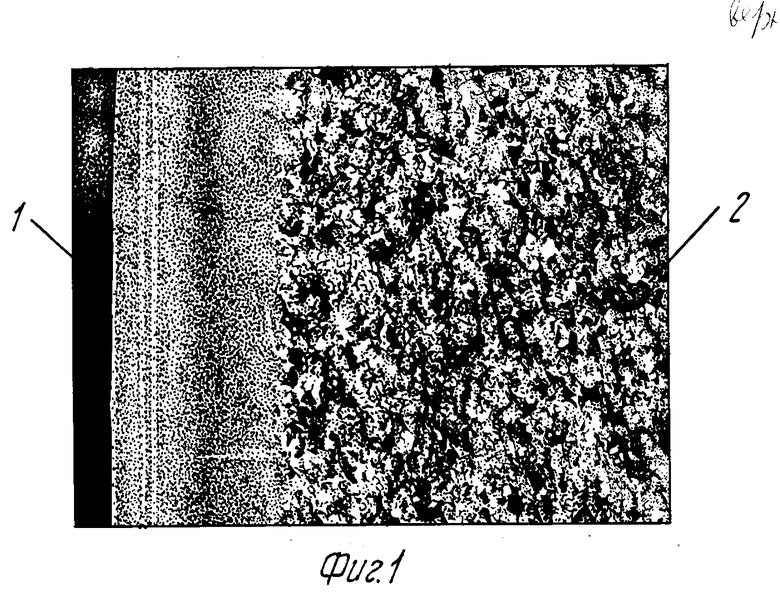

На фиг. 1, 2 изображен поперечный шлиф покрытия, изготовленного предлагаемым способом напылением порошкообразного материала, состоящего из механической смеси порошков карбида кремния Si С (75%) и алюминия Al (25%). Покрытие изготовлено на подложке из железа Fe. На фиг.1 фотография среза (с 400-кратным увеличением) в отраженных электронах; на фиг.2 фотография того же среза, полученная в характеристическом рентгеновском излучении FeKα с наложенными линиями AlKα и SiKα, полученными вдоль горизонтальной линии сканирования по середине фотографии.

На фиг.1, 2 показаны подложка 1, покрытие 2, интенсивность 3 спектральной линии алюминия и интенсивность 4 спектральной линии кремния.

Как видно на фиг.1,2, граница раздела покрытие-подложка характеризуется плотным прилеганием покрытия к подложке, при этом покрытие в целом копирует рельеф покрываемой поверхности, несплошности (зазоры) на границе отсутствуют. Это подтверждается и данными о распределении кремния, алюминия и железа (фиг. 2), показывающими резкий рост, концентрации компонентов покрытия на границе с подложкой. В покрытии не обнаруживается слоистой структуры, характерной для детонационного напыления [2]

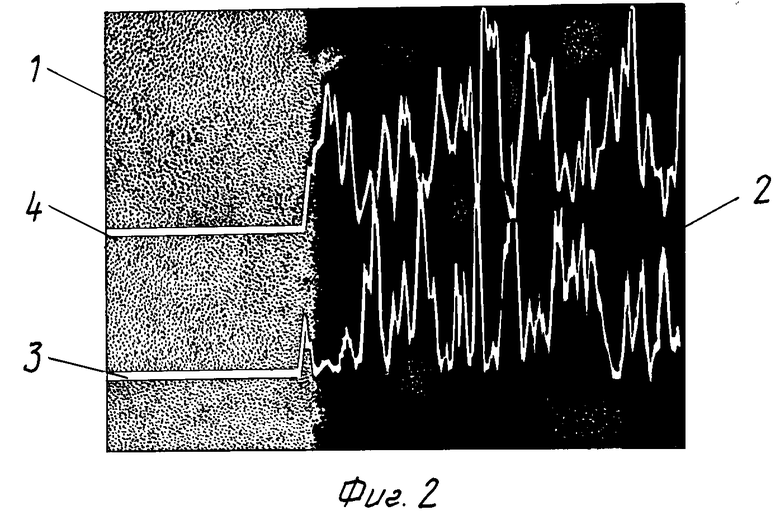

Примеры конкретной реализации способа приведены в таблице. Указанный в таблице интервал скоростей частиц для каждого типа порошка обусловлен наличием в нем различных компонентов и фракций. Адгезия покрытий измерялась штифтовым методом. Пористость покрытий оценивалась путем измерения плотности покрытия в сочетании с рентгеноструктурным микроанализом состава покрытия. Коэффициент использования порошка определялся весомым методом.

Приведенные примеры подтверждают соответствие в предлагаемом cпоcобе между существенными признаками изобретения и достигаемым результатом, а также реальную возможность его осуществления, что позволяет сделать вывод о соответствии предлагаемого решения критерию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ СЛОИСТЫХ ИЗДЕЛИЙ ОБЪЕМНОЙ ПРЕРЫВИСТОЙ ФОРМЫ | 1993 |

|

RU2038399C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2001 |

|

RU2195515C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1997 |

|

RU2109842C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2237746C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2000 |

|

RU2183695C2 |

| УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2005 |

|

RU2288970C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2009 |

|

RU2430995C2 |

| Способ восстановления титановых деталей | 2019 |

|

RU2742861C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2001 |

|

RU2205897C1 |

| СПОСОБ ПОВЫШЕНИЯ ТЕПЛОИЗЛУЧАТЕЛЬНОЙ СПОСОБНОСТИ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1996 |

|

RU2104326C1 |

Изобретение относится к технологии получения покрытий на поверхности изделий и может быть использовано в различных отраслях машиностроения при изготовлении изделий с повышенными коррозионно-стойкими, жаростойкими, износостойкими и другими качествами. Сущность изобретения: способ включает использование в качестве рабочего газа предварительно нагретого до 100 - 350°С воздуха, с помощью которого разгоняют порошок до скоростей более 300 м/с, а в качестве наносимого порошкообразного материала используют порошки, содержащие по крайней мере два компонента: пластичные металлы или их сплавы в количестве не менее 5% по массе и материалы, твердость которых не менее, чем в три раза больше твердости включенных в порошкообразный материал пластичных металлов. 2 з.п. ф-лы, 2 ил., 1 табл.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ получения покрытий | 1986 |

|

SU1618778A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-06-27—Публикация

1993-11-17—Подача