Изобретение относится к кухонному оборудованию и может быть применено на предприятиях, выпускающих стальную эмалированную посуду.

Известна цельноштампованная эмалированная кастрюля. Конструкция кастрюли содержит цилиндрический корпус, выполненный заодно с дном методом холодной штамповки из тонколистового металла с применением вытяжки, и ручки, приваренные к корпусу.

К основным недостаткам данной конструкции относятся следующие. Возникновение брака покрытия по корпусу или дну из-за того, что при эмалировании невозможно создать однородное силовое поле одновременно на корпусе и по дну с целью формирования равномерного качественного покрытия. Высокие требования предъявляются к конфигурации изделий, которая должка быть удобной для массового изготовления методом холодной штамповки и нанесения эмали на изделие методом окунания. Кривизна поверхности у изделий сложной формы должна иметь как можно больший радиус закруглений. Высокие требования к металлу, из которого штампуются изделия, и к организации технологического процесса штамповки с целью сокращения брака в виде трещин, разрывов и морщинистости на гереходе от корпуса к дну. Невозможность раздельного грунтового эмалирования корпуса изделия и его дна.

,

сл ел XI

00

сл

В качестве прототипа выбрано эмалированное ведро, содержащее конический корпус и ручку. Изделие собирается следующим образом. К коническому корпусу приваривается дно и ушки для ручки. Изделие покрывают грунтовым эмалевым шликером и обжигают. Затем покрывают покровным эмалевым шликером, наносят бортовую эмаль и обжигают. В ушки вставляют ручку,

Недостатками данной конструкции являются следующие. Возникновение брака по корпусу или дну из-за того, что при эмалировании сложно создать однородное силовое поле одновременно на корпусе и по дну с целью формирования равномерного качественного покрытия, Невозможность осуществления раздельного эмалирования дна и корпуса изделия грунтовым эмалевым шликером. Возникновение пузырей на эмалевом покрытии по месту сварного шва, соединяющего дно с корпусом.

Целью изобретения является повышение качества посуды при эмалировании.

Сущность изобретения заключается в том, что конструкция эмалированной посуды содержит конический корпус и ручку, При этом в нижней части корпуса выполнен конический кольцевой уступ, угол конусности которого меньше угла конусности корпуса на 8-10°, дно корпуса контактирует с уступом и представляет собой емкость с конической боковой стенкой, угол конусности которой равен углу конусности уступа. Причем высота боковой стенки емкости составляет 1/13-1/11 диаметра ее дна, разность между диаметром нижней кромки уступа и диаметром дна емкости составляет 0,8-1,5 мм, а разность между высотой уступа и высотой боковой стенки емкости - 3 - 5 мм.

К отличительным признакам заявляемой конструкции эмалированной посуды относятся следующие.

Предлагаемая конструкция позволяет исключить операцию приварки дна к корпусу изделия. В результате исключается брак эмали по сварному шву. Раздельное грунтовое эмалирование дна и корпуса позволяет получить на них рав номерный слой грунтовой эмали и устранить традиционный брак обожженного грунтового эмалевого покрытия. Отсюда будет отсутствовать брак и покровной эмали, т.к. реологические и тиксотропные свойства покрывных эмалевых шликеров в 1,5-2,5 раза ниже грунтовых.

Наличие у предлагаемой конструкции конического кольцевого уступа позволяет фиксировать одно относительно корпуса на заданной высоте и без перекосов. Выбор разницы между высотой уступа и высотой

конической боковой стенки емкости величиной в 3-5 мм позволяет добиться после обжига эмали плавного перехода от внутренней поверхности корпуса к поверхности дна. При большей разнице указанных высот после обжига эмали получается нежелательное углубление на внутренней повер хности изделия. При меньшей разнице указанных высот после обжига эмали внут0 ри корпуса изделия получается неприемлемый выступ.

Выбор соотношения высоты конической боковой стенки емкости и диаметра дна в интервале 1/13-1/11 обеспечивает на5 дежное крепление дна к корпусу за счет эффекта сцепления поверхности конической боковой стенки емкости с поверхностью конического кольцевого уступа при помощи расплава эмали, а также за счет эффекта заклинивания по этой поверхности

0 в процессе охлаждения корпуса после обжига. При соотношении высоты и диаметра менее 1/13 надежность крепления дна относительно корпуса снижается за счет уменьшения поверхности контакта и сцеп5 ления конической боковой стенки емкости и конического кольцевого уступа корпуса, При увеличении соотношения высоты и диаметра более 1/11 надежность крепления дна относительно корпуса увеличивается

0 незначительно, а эстетический вид несколько ухудшается, т.к. соответственно увеличивается глубина накатки конического кольцевого уступа в корпусе изделия.

Выбор разницы между диаметром ниж5 ней кромки конического кольцевого уступа и диаметром дна емкости величиной в 0,8 - 1,5 мм позволяет добиться эффектов запрессовки загрунтованной и высушенной емкости в загрунтованный и высушенный

0 корпус изделия и последующего заклинивания емкости в процессе охлаждения корпуса после обжига эмали. При меньшей разнице диаметров емкость не будет запрессовываться до уровня нижней кромки

5 конического кольцевого уступа, возможен ее перекос. При большей разнице диаметров не будет плавного перехода от внутрен- ней поверхности корпуса изделия к поверхности дна, а при дальнейшем увели0 чении будет понижаться надежность крепления дна.

Выбор разницы между углами конусности конического корпуса и конического кольцевого уступа величиной 8-10° позволя5 ет добиться эффекта запрессовки загрунтованной и высушенной емкости с конической боковой стенкой в конический кольцевой уступ загрунтованного и высушенного конического корпуса изделия. При большей

разнице углов не достигается эффект заклинивания соединяемых деталей при охлаждении корпуса после оплавления эмали. При меньшей разнице углов возможна не- допрессовка емкости в корпус, а отскЗда - перекосы дна относительно поверхности нижней кромки конического кольцевого уступа, являющегося необходимым элементом конструкции для предотвращения перекоса соединяемых напрессовкой загрунтованных деталей.

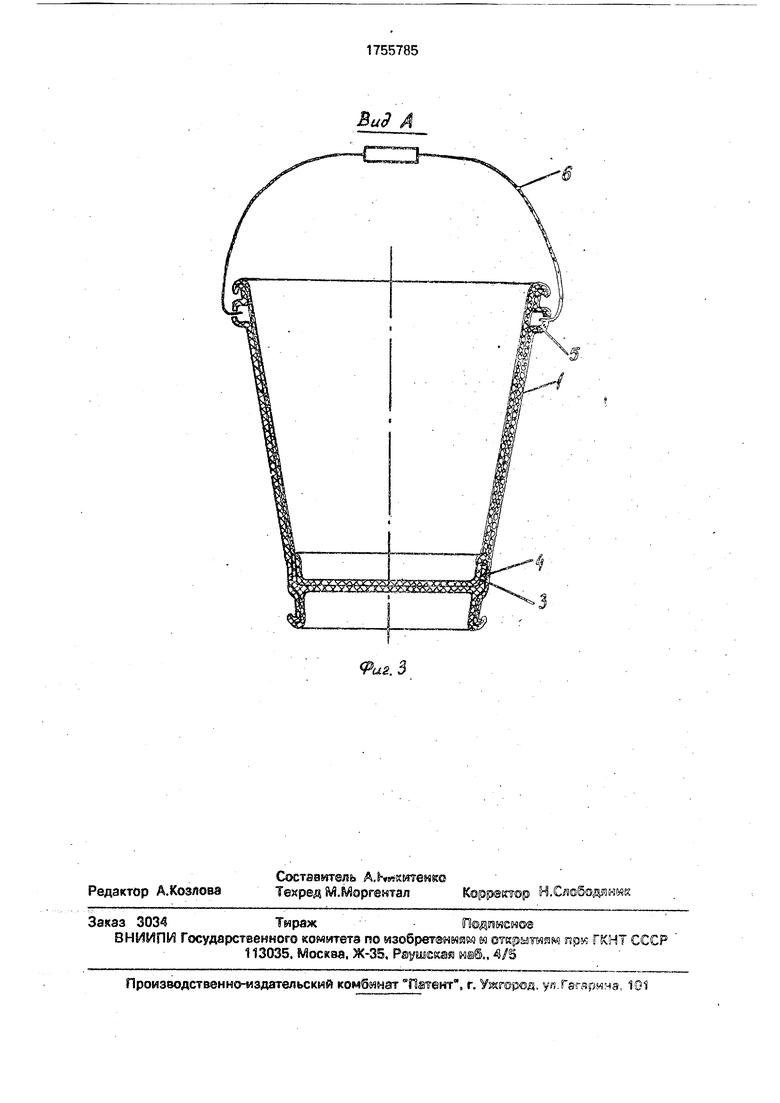

На фиг. 1-3 схематично изображена посуда.

Изделие состоит из конического корпуса 1, выполненного в виде усеченного конуса из листовой стали марки 08 КП (декопира) и дна 2, выполненного из того же металла Б виде емкости с конической боковой стенкой 3. В нижней части корпуса 1 накатан конический кольцевой уступ 4, При этом угол конусности конического кольцевого уступа А (/) меньше угла конусности конического корпуса 1 (а) на 8-10°, т.е. Да а -($ 8- 10°. Разница между диметром DB нижней кромки основания конического кольцевого уступа 4 и диаметром Од основания дна 2 емкости с конической боковой стенкой 3 составляет 0,8-1,5 мм, т.к. толщина слоя грунтового эмалевого шликера на 20-25% больше толщины обожженного слоя грунтовой эмали. При этом углы конусности конической боковой стенки 3 емкости и конического кольцевого уступа 4 выполнены одинаковыми, высота пд конической боковой стенки 3 емкости выполнена таким образом, что она составляет 1/13-1/11 диаметра Од дна 2, а разница между высотой Ну конического кольцевого уступа 4 и высотой Ьд конической боковой стенки 3 выполнена величиной 3-5 мм. К коническому корпусу 1 приварены ушки 5 для ручки 6. На поверхность конического корпуса 1 нанесен Слой 7 грунтового эмалевого шликера и на дно 2 нанесен слой 8 грунтового шликера.

Изделие собирается следующим образом.

В коническом корпусе 1, выполненном в виде усеченного конуса из листовой стали марки 08 КП, накатывают шничесий кольцевой уступ 4 с углом конусности Д который на 8-10° меньше угла конусности «конического корпуса 1 (Да -а - / 8-10°). Из аналогичного листового металла штампуют дно 2 в виде емкости с конической боковой стенкой 3, угол конусности $ которой выполняют равным углу конусное™ /3 коимчесшго уступа 4. При этом коническую боковую стенку 3 емкости выполняют с высотой Ьд,

которую принимают в 11-13 раз меньше, чем диаметр Од дна 2. К коническому корпусу 1 приваривают ушки 5 (фиг.З).

Конический корпус 1 и дно 2 раздельно

покрывают грунтовым эмалевым шликером и сушат при t 120-150°C. Посае сушки дно 2 вставляют в конический корпус 1 конической боковой стенкой 3 вверх. Нажатием руки или постукиванием обрезиненного молоточка впрессовывают дно 2 в конический кольцевой уступ 4 до тех пор, пока дно 2 не упрется в основание конического кольцевого уступа 4 (фиг,2,а). Затем конический корпус 1 с вставленным в него дном 2 обжигают

при t 930-970°C. Причем изделие помещают в печь бортом вверх. В процессе обжига слои7 и 8 грунтовой эмали (фиг.2,6) расплавляются, смыкаются вместе, и дно 2 погружается в расплав эмали до тех пор, пока но

произойдет его заклинивания по поверхности конической боковой стенки 3 и конического кольцевого уступа 4. Слой грунтовой эмали на поверхности конического корпуса 1 и дна 2 становится единым, а дно 2 вплавляется в грунтовую эмаль 7 на коническом корпусе 1. При этом нижняя кромка конического кольцевого уступа 4 предотвращает перекос дна 2 относительно конического корпуса 1. При охлаждении конический корпус 1 сужается (будучи расширенным в результате высокотемпературного разогрева) и запрессовывает дно 2 в неподвижном состоянии относительно Поверхности конического кольцевого уступа 4. Кроме того, дно

2 фиксируется охлаждающимся расплавом эмали. Затем собранное изделие охлаждают, наносят на него покровный эмалевый шликер и вновь обжигают. После повторного охлаждения в ушки 5 вставляют ручку 6.

Формула изобретения Эмалированная посуда, содержащая конический корпус и ручку, отличающаяся тем, что, с целью повышения качества

посуды при эмалировании, в нижней части корпуса выполнен конический кольцевой уступ, угол конусности КОТОРОГО меньше угла конусности корпуса на8-10°, дно корпуса контактирует с уступом и представляет собой емкость с конической боковой стенкой, угол конусности которой равен углу конусности уступа, при этом высота боковой стенки емкости составляет 1/13-1/11 диаметра ее дна, разность между диаметром нижней

кромки уступа и диаметром дна емкости составляет 0,й-1,5 мм, а разность между высотой уступа и высокой боковой стенки емкости - З-о мм.

а) .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭМАЛИРОВАНИЯ ЧУГУННЫХ И СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2038418C1 |

| Способ соединения металлических деталей | 1979 |

|

SU1084338A1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОГО СТЕКЛОЭМАЛЕВОГО ПОКРЫТИЯ | 1997 |

|

RU2123541C1 |

| Эмалевый шликер | 1983 |

|

SU1147698A1 |

| СОЕДИНЕНИЕ ЭМАЛИРОВАННЫХ ТРУБ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2003 |

|

RU2227241C1 |

| Способ приготовления шликера теплопроводной эмали | 1985 |

|

SU1296626A1 |

| Способ переработки бракованных эмалированных изделий | 1985 |

|

SU1337439A1 |

| Способ декорирования эмалированных металлических изделий | 1983 |

|

SU1125292A1 |

| Грунтовая эмаль для стали | 1987 |

|

SU1470685A1 |

| СПОСОБ ДВУСТОРОННЕГО ЭМАЛИРОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1997 |

|

RU2121523C1 |

Использование: в быту и общественном питании. Сущность изобретения заключается в том, что конструкция эмалированной посуды содержит конический корпус и ручку. При этом в нижней части корпуса выполнен конический уступ, угол конусности которого меньше угла конусности корпуса на 8-10°, дно корпуса контактирует с уступом и представляет собой емкость с конической боковой стенкой, угол конусности которой равен углу конусности уступа, Высота боковой стенки емкости составляет 1/13-1/11 диаметра ее дна, разность между диаметром нижней кромки уступа и диаметром дна емкости составляет 0,8-1,5 мм, а разность между высотой уступа и высотой боковой стенки емкости - 3-5 мм. 3 ил.

Д

3

I

/

д,

Фиг. 1

за

4

з

Фаг. 2

Вид Л

| Эмалирование металлических изделий./Под ред | |||

| В.В.Варгина | |||

| - М-Л.: Машиностроение, 1962, м.112, 115 | |||

| Там же, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

Авторы

Даты

1992-08-23—Публикация

1990-02-13—Подача