Изобретение относится к обработке металлов давлением, а именно к прокатке сталей, требующих строго регламентиро- ванной температуры начала и конца деформации, и может быть реализовано на непрерывных сортовых прокатных станах.

Известен способ прокатки рессорно-пружинных сталей с регламентированными деформационно-скоростными условиями прокатки в клетях стана и температурой начала и конца деформации, соответственно в его первой черновой и последней чистовой клетях. Недостатком этого способа являются колебание температуры конца прокатки, что влечет за собою разброс, преимущественно снижение механических свойств проката, даже при соблюдении заданных деформационно-скоростных условий деформации.

Исследования влияния температуры деформации при прокатке рессорно-пружинных сталей показали, что высокая температура деформации (температура начала деформации tнд=1100оС и конца деформации tкд 920оС) вызывает при неизменных деформационно-скоростных условиях прокатки значительное развитие рекристаллизации и является неблагоприятной в связи с существенным понижением уровня прочности проката. При сравнительной низкой температуре деформации (tнд 900оС, tкд=850оС) затруднена рекристаллизация, в металле сохраняется наклепанное состояние, характеризующееся высокой прочностью и недостаточной пластичностью. При повышении температуры начала и конца деформации соответственно до tнд=1000оС и tкд=900оС возможна перегруппировка дислокаций при горячей деформации по типу полигонизации с образованием развитой структуры, что обеспечивает лучшее сочетание прочностных и пластических свойств стали.

Наиболее близким аналогом предлагаемого технического решения является способ прокатки рессорно-пружинных сталей с регламентированными деформационно-скоростными условиями прокатки в клетях стана и температурой начала и конца деформации, соответственно, в его первой черновой и последней чистовой клетях. Недостатком этого способа также является колебание температуры конца прокатки, влекущее за собой снижение механических свойств готовых изделий в независимости от соблюдения расчетных деформационно-скоростных условий деформации, при реализации его на непрерывном стане.

Технический результат, достигаемый решением поставленной задачи, состоит в получении требуемых механических свойств проката из рессорно-пружинной стали без снижения производительности стана и без ухудшения геометрии готового проката.

Согласно заявляемому способу прокатки рессорно-пружинных сталей на непреpывном сортовом стане с регламентированными деформационными условиями деформации в клетях стана и регламентированной температурой начала и конца этой деформации, соответственно, в его первой черновой и последней чистовой клетях, поставленная техническая задача решается тем, что при прокатке конкретной марки стали и сортамента в черновой, промежуточной и чистовой группах отключают ряд клетей, деформация в которых увеличивает температуру проката по выходу его из последней клети на величину, превышающую регламентированную, и включают взамен клети с такими же калибрами, далее расположенные в линии стана.

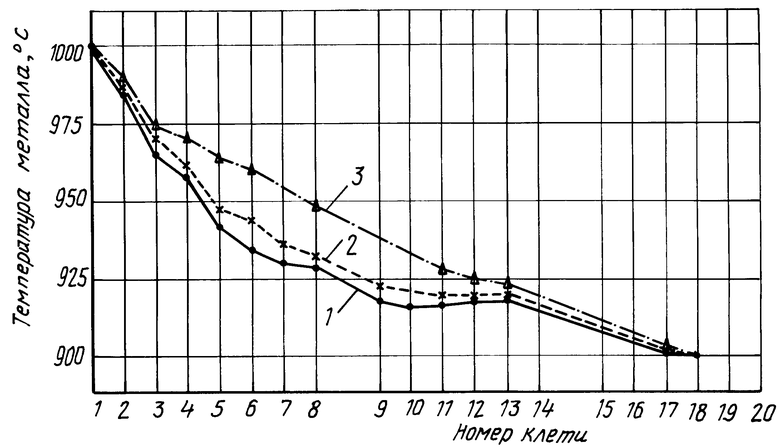

На чертеже представлено изменение температуры металла по длине стана, поясняющее условия реализации предлагаемого способа при прокатке рессорной полосы из стали 50ХГФА; позицией 1 показана кривая изменения температуры при прокатке полосы 45х10 мм (скорость прокатки в первой клети равна 0,39 м/с), позицией 2 при прокатке полосы 45х14 со скоростью в первой клети 0,51 м/с и позицией 3 при прокатке полосы 90х22 мм при скорости 0,75 м/с.

Способ осуществляется следующим образом. Для прокатки конкретного профилеразмера рессорной полосы разрабатывают и задают калибровку валков непрерывного стана, обеспечивающую соответствие геометрических параметров проката заданным размерам. Исходя из возможностей основного технологического оборудования задают скоростной режим прокатки. Задают температуру начала деформации в первой клети черновой группы стана и температуру конца деформации в последней клети чистовой его группы. Устанавливают распределение температуры при прокатке по длине стана, в том числе фактическую температуру конца деформации в последней клети чистовой группы. В случае превышения температуры конца деформации над заданной отключают ряд клетей черновой, промежуточной и чистовой группы стана, деформация в которых увеличивает температуру конца прокатки по выходу проката из последней клети стана на величину сверх регламентированной, т. е. заданной. Это отключение может быть сделана только в черновой, только в промежуточной или только в чистовой группах, а также в любом их сочетании. Калибр валков отключенной клети размещают в валках следующей, далее расположенной по ходу прокатки клети и включают эту клеть в процесс прокатки. В результате, за счет изменения длины межклетьевых промежутков стана изменяют режим охлаждения полосы в процессе прокатки и температуры конца прокатки.

П р и м е р. Способ опробован на непрерывном мелкосортно-проволочном стане 320/150 при производстве рессорных полос 90х22 мм, 45х14 мм и 45х10 мм из стали 50ХГФА. Анализ показал, что для получения оптимальных характеристик механических свойств проката необходимо осуществить прокатку этой стали с температурами начала и конца деформации, соответственно, 1000оС и 900оС. Была разработана калибровка для прокатки каждого конкретного профилеразмера полосы. Исходя из возможностей стана был выбран соответствующий скоростной режим прокатки для каждого профилеразмера. Так, полоса с параметрами 45х10 мм получалась за 15 проходов со скоростью входа в первую клеть 0,39 м/с, полоса 45х14 мм за 14 проходов со скоростью входа 0,51 м/с и полоса 90х22 мм за 12 проходов со скоростью входа 0,75 м/с.

Однако при пpокатке полосы 45х10 мм с выпуском готового проката (чистовым проходом) из 15-й клети температура конца деформации tкд составляла 930оС, при прокатке полосы 45х14 мм с выпуском из 14-й клети tкд=925оС, при прокатке полосы 90х22 мм с выпуском из 12-й клети tкд=940-950оС при температуре начала деформации tнд=1000оС. Изменение температурного режима по длине стана и обеспечение заданной температуры конца деформации осуществляли путем отключения ряда клетей в черновой, промежуточной и чистовой группах стана с переносом калибра отключенной клети в следующую неотключенную клеть. При прокатке полосы 45 х 10 мм отключались клети NN 14 и 18, клеть N 16 также не использовалась, а калибры клетей NN 14 и 15 были перенесены соответственно в клети NN 17 и 18. Увеличенная длина межклетьевого промежутка между работающими клетями NN 13 и 17 обеспечило требуемое снижение температуры металла 900оС.

Аналогичным путем поступали при прокатке полосы 45х14 мм и полосы 90 х 22 мм, причем в первом случае наряду с клетями N 14, N 15 и N 16 отключалась клеть N 10, а во втором случае, т.е. при прокатке полосы 90 х 22 мм клети NN 7, 9 и 10. Во всех случаях номера отключаемых клетей определяли, исходя из обеспечения температурного режима деформации, производитель- ности стана и точности формирования проката. Отключение клетей, расположенных в хвостовой части стана, позволило сохранить интенсивность деформации металла в черновой группе, где его температура наиболее высока. Сохранение рядом стоящих предчистовой и чистовой клетей (NN 17 и 18) было необходимо для обеспечения точности формирования профиля.

Таким образом, за счет отключения ряда клетей в черновой, промежуточной и чистовой группах стана, деформация в которых увеличивала температуру конца прокатки сверх регламентированной, равной 900оС, с переносом калибров этих клетей в последующие клети, т.е. за счет регулирования межклетьевых промежутков, обеспечивался регламент температурного режима прокатки рессорно-пружинной стали с обеспечением требуемых механических свойств проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛОВЫХ ПРОФИЛЕЙ НА НЕПРЕРЫВНЫХ СТАНАХ | 1992 |

|

RU2048224C1 |

| СИСТЕМА КАЛИБРОВ ВАЛКОВ НЕПРЕРЫВНОГО СОРТОВОГО ПРОКАТНОГО СТАНА | 1995 |

|

RU2089305C1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 1991 |

|

RU2019322C1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| Способ горячей прокатки полос на широкополосном стане | 1990 |

|

SU1752456A1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА ПРОКАТА РАЗЛИЧНЫХ МАРКО-ПРОФИЛЕРАЗМЕРОВ | 2004 |

|

RU2285568C2 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА И КАТАНКИ НА НЕПРЕРЫВНОМ СТАНЕ | 2001 |

|

RU2201819C1 |

| Способ автоматического регулирования ширины горячекатаных полос | 1990 |

|

SU1722636A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОЙ ПРОКАТКИ С МИНИМАЛЬНЫМ НАТЯЖЕНИЕМ ИЛИ ПОДПОРОМ СОРТОВОГО МЕТАЛЛА | 1998 |

|

RU2135314C1 |

| ОХЛАЖДАЮЩИЙ УЧАСТОК ЛИНИИ ПРОВОЛОЧНОГО СТАНА | 1992 |

|

RU2048939C1 |

Использование: на непрерывных сортовых станах при прокатке рессорно-пружинных сталей с регламентированием деформационно-скоростных и температурных параметров прокатки, обеспечивающих требуемые механические свойства проката. Сущность изобретения: регулирование температуры конца прокатки осуществляют изменением межклетевых промежутков стана, для чего отключают клети, деформация в которых увеличивает температуру конца прокатки, а деформацию этих клетей переносят в следующие по ходу прокатки клети стана, которые включают взамен выключенных клетей. 1 ил.

СПОСОБ ПРОКАТКИ РЕССОРНО-ПРУЖИННЫХ СТАЛЕЙ НА НЕПРЕРЫВНОМ СОРТОВОМ СТАНЕ с регламентированными деформационно-скоростными условиями прокатки в клетях стана и температурой начала и конца прокатки соответственно в его первой черновой и последней чистовой клетях, отличающийся тем, что регламентацию температуры проката на выходе из последней клети осуществляют путем изменения межклетевых промежутков стана, для чего в черновой промежуточной и чистовой группах отключают ряд клетей, деформация в которых увеличивает температуру конца прокатки на стане на величину, превышающую ее регламентированное значение, а калибры отключенных клетей переносят в следующие по ходу прокатки клети, которые включают взамен выключенных клетей.

| Жадан В.Т | |||

| и др | |||

| Производство проката из рессорно-пружинной стали | |||

| М.: Металлургия | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1995-07-09—Публикация

1992-07-14—Подача