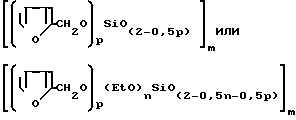

Изобретение относится к способу получения тетрафурфурилоксисилана или олигофурфурилоксисилоксанов, формулы где р 3-0,5; m 2-75; n 0,5-1,5, предназначенных для использования в качестве связующих при изготовлении композиционных материалов и холоднотвердеющих смесей. Перспектива применения указанных соединений заключается в том, что они, сохраняя высокие эксплуатационные показатели, присущие связующим на основе фурановых соединений, являются относительно экологически чистыми, поскольку содержат минимальные количества фурфурилового спирта в свободном виде.

где р 3-0,5; m 2-75; n 0,5-1,5, предназначенных для использования в качестве связующих при изготовлении композиционных материалов и холоднотвердеющих смесей. Перспектива применения указанных соединений заключается в том, что они, сохраняя высокие эксплуатационные показатели, присущие связующим на основе фурановых соединений, являются относительно экологически чистыми, поскольку содержат минимальные количества фурфурилового спирта в свободном виде.

Известен способ получения олигофурфурилоксисилоксанов переэтерификацией этоксисилоксанов брутто-формулы  (EtO)pSiO

(EtO)pSiO , где р 0,5-3,5; m 2-75, фурфуриловым спиртом при соотношении этоксигрупп и фурфурилового спирта (1: )-(1: 0,5) соответственно, в присутствии в качестве катализатора фторида металла, включая NaF, KF, GsF, в количестве 0,5-2,5 мас. при температуре 120-160о С.

, где р 0,5-3,5; m 2-75, фурфуриловым спиртом при соотношении этоксигрупп и фурфурилового спирта (1: )-(1: 0,5) соответственно, в присутствии в качестве катализатора фторида металла, включая NaF, KF, GsF, в количестве 0,5-2,5 мас. при температуре 120-160о С.

Недостатками данного способа получения олигофурфурилоксисилоксанов являются:

использование гетерогенного катализатора и связанные с этим технологические трудности, а именно необходимость интенсивного перемешивания реакционной среды, необходимость дополнительной стадии очистки продукта отделения катализатора фильтрованием;

необходимость предварительной подготовки катализатора стадии обезвоживания его, так как наличие воды в катализаторе приводит к преждевременному гелеобразованию реакционной смеси;

высокое содержание свободного фурфурилового спирта в готовом продукте (9-17%), что существенно снижает его экологическую безопасность.

Наиболее близким по технической сущности к заявляемому является способ получения олигофурфурилоксисилоксанов путем взаимодействия этоксисилоксанов с фурфуриловым спиртом с использованием в качестве катализатора моно- или дикалимевой соли дифенилолпропана в количестве 0,08-0,5 мас.

Недостатками способа являются:

неудовлетворительные токсикологические характеристики получаемого продукта в связи с высоким содержанием в нем свободного фурфурилового спирта (до 25% );

образование фенола (по-видимому, за счет термодеструкции солей дифенилолпропана, присутствующего в продукте) и выделение его в атмосферу при эксплуатации изделий в условиях повышенных температур.

Целью изобретения является повышение качества целевых продуктов.

Поставленная цель достигается способом получения олигофурфурилоксисилоксанов взаимодействием этоксисилоксанов со смесью фурфурилового спирта и воды в присутствии в качестве катализатора раствора щелочного металла в этиловом или фурфуриловом спирте при начальном молярном соотношении этоксисилоксанов, фурфурилового спирта и воды 1:3,9-1,5:0,5-1,25 соответственно при последующем введении дополнительного количества этоксисилоксанов в пределах 0,05-0,95 от исходной массы последних.

Отличием предлагаемого способа является проведение процесса при мольном соотношении этоксисилоксанов, фурфурилового спирта и воды 1:(3,9-1,5); (0,05-1,25) и при последующем добавлении этоксисилоксанов в количестве 0,05-0,95 от массы последних.

Процесс получения олигофурфурилоксисилоксанов представляет собой совокупность протекания реакций гидролиза и конденсации олигоэтокси- и олигофурфурилоксисилоксанов и реакций переэтерификации олигоэтоксисилоксанов фурфуриловым спиртом.

Применение этоксисилоксанов различного состава (например, этилсиликата-40, тетраэтоксисилана, этилсиликата-32 и др.), введение расчетного количества воды и фурфурилового спирта позволяет получать олигофурфурилоксисилоксаны различной степени конденсации. Условием получением олигофурфурилоксисилоксанов заданной степени конденсации является приведенные соотношения исходных реагентов.

Степень замещения фурфуриловым спиртом этоксигрупп в олигоэтоксисилоксанах обусловлено структурными особенностями получаемых продуктов. Поэтому для полноты связывания расчетного количества фурфурилового спирта вводят дополнительно 0,05-0,95 этоксисилоксанов от исходной массы последних. Это количество обуславливает получение олигофурфурилоксисилоксанов заданного состава и полноту использования фурфурилового спирта в процессе.

Нижний предел дополнительного введения этоксисилоксана определяется получением целевого продукта с содержанием фурфурилового спирта в пределах десятых долей процента.

Верхний предел получением олигофурфурилоксисилоксанов с содержанием фурфурилоксигрупп в нем более 45% так как применение его с содержанием фурфурилокси-групп менее 45 в качестве связующих в литейном производстве связано с резким снижением прочности получаемых литьевых изделий.

П р и м е р 1. Приготовление катализатора.

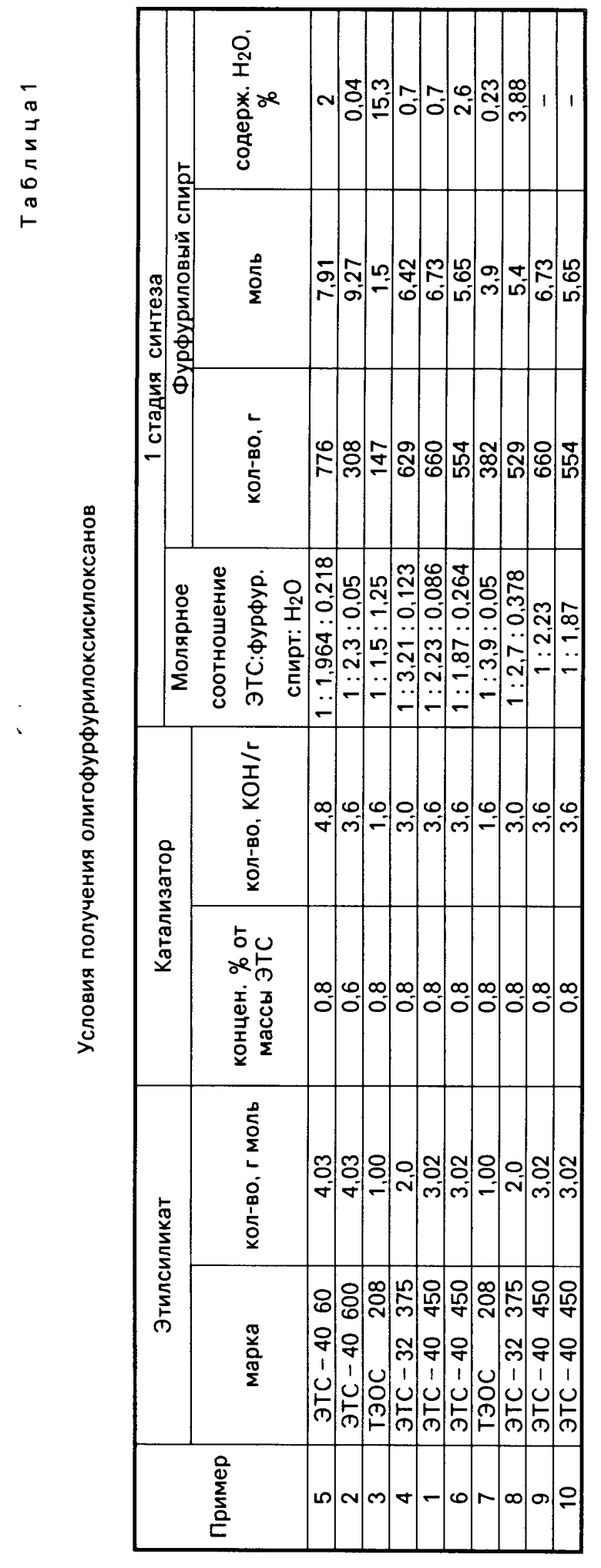

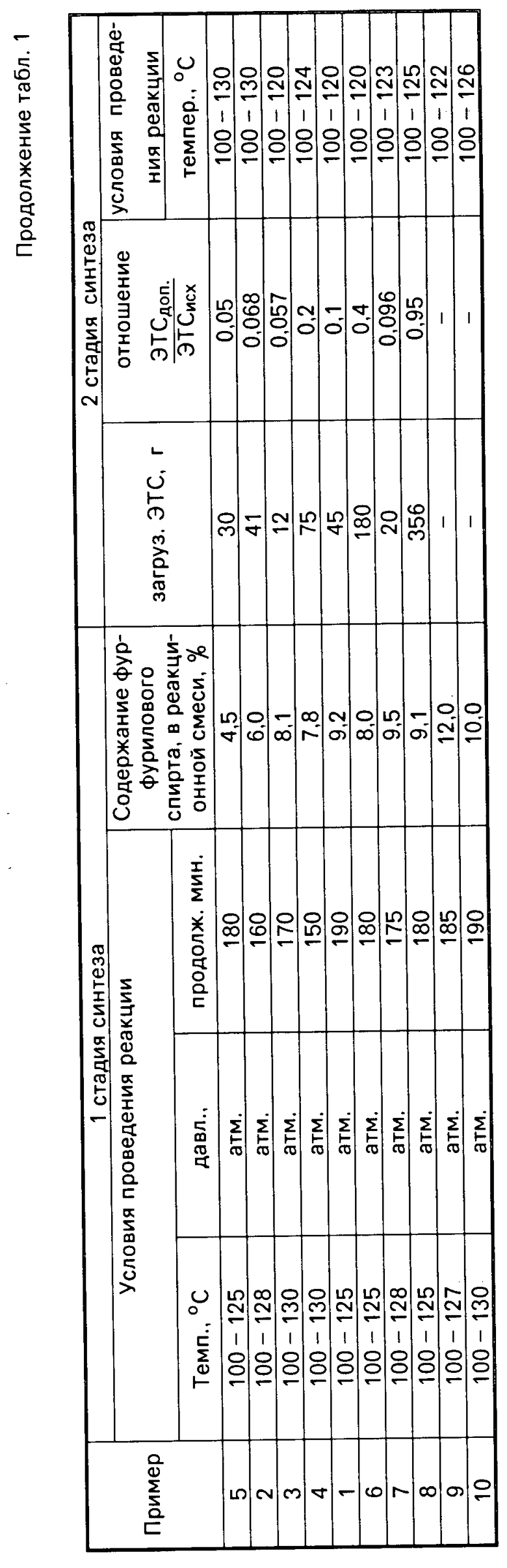

В колбу загружают 3,6 г гидроксида калия и 33,4 г фурфурилового спирта. Раствор при нормальной температуре перемешивают в течение 1-1,5 ч до полного растворения гидроксида калия. В реакционную колбу загружают при перемешивании 450 г (3,02 моль) этилксиликата-40 и катализатора 36 г (10% р-ра гидроксида калия в фурфуриловом спирте (3,6 г КОН). Затем полученный раствор (этилсиликат + катализатор) нагревают до 90о С и при этой температуре начинают подавать в раствор фурфуриловый спирт в количестве 669 го (6,82 моль) с содержанием воды 4,68 г (0,26 моль).

Фурфуриловый спирт подают в колбу в течение 150 мин при нагревании смеси до 130о С, при этом происходит отгонка этилового спирта.

Количество собранного отгона составляет 381 мл. После этого смесь охлаждают, в колбу загружают 45 г (0,1 мас.ч. от исх.) этилсиликата-40 и систему подключают к вакуумному водяному насосу. Смесь нагревают до температуры 125о С при вакууме 0,07-0,08 МПа и продолжают отгонку остаточных количеств спирта в течение 160 мин.

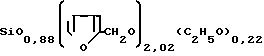

По окончании реакции смесь охлаждают и выгружают 816 г олигофурфурилоксисилоксана формулы (выход от теории 96%) с содержанием фурфурилового спирта 0,7%

(выход от теории 96%) с содержанием фурфурилового спирта 0,7%

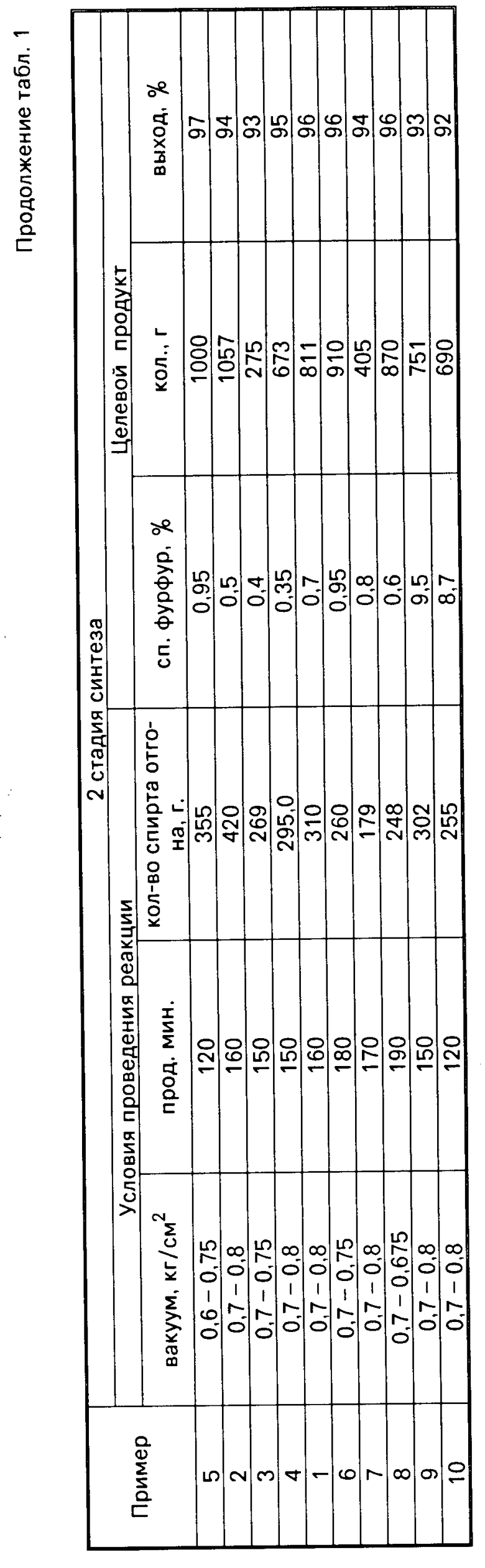

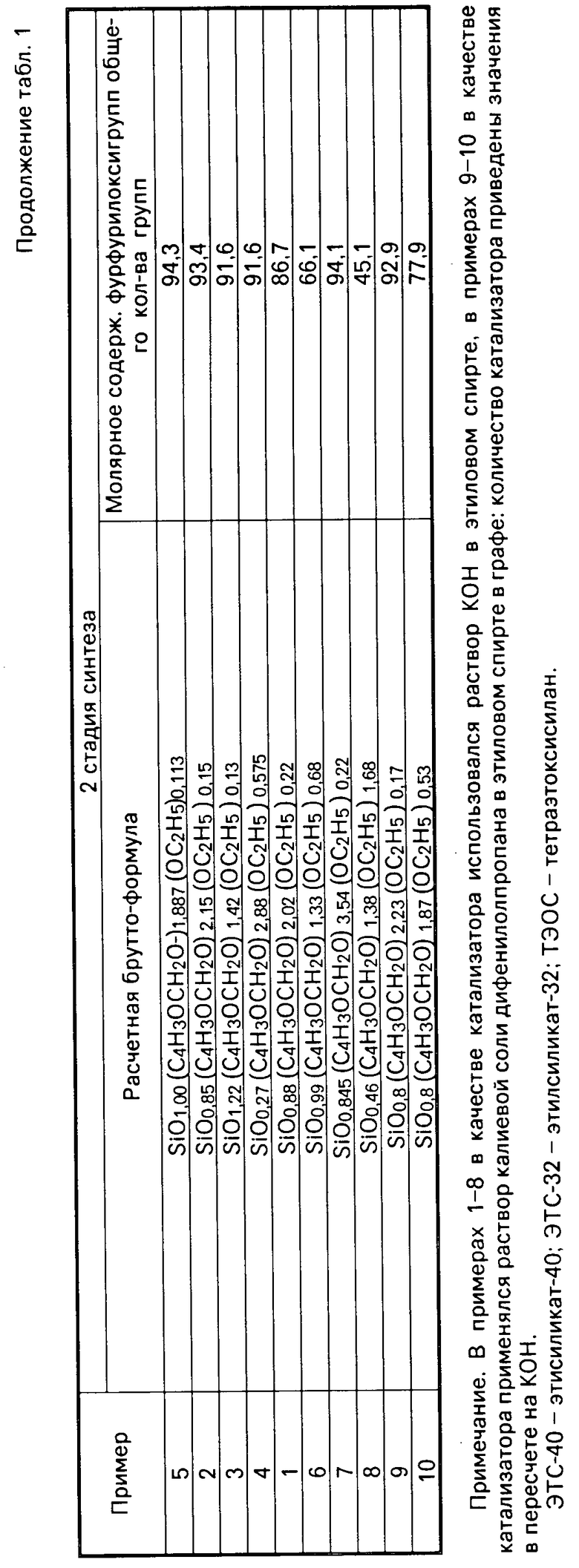

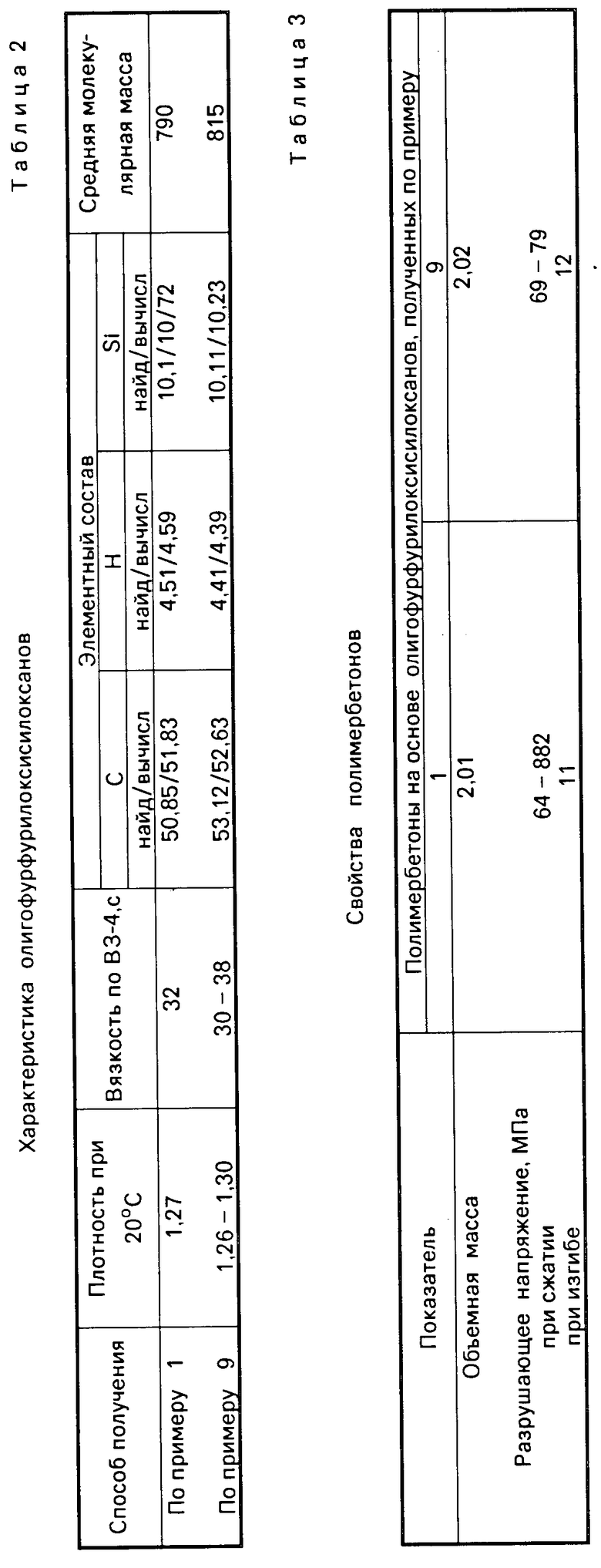

Полученные по примерам 1-8 и прототипу олигофурфурилоксисилоксаны охарактеризованы на примерах 1 и 9 элементным составом, средней молекулярной массой, плотностью, вязкостью (см. табл.2-3).

П р и м е р 9 (прототип). Приготовление катализатора.

В колбу загружают 3,6 г гидроксида калия и 23,6 г этилового спирта для получения 10% (по КОН) раствора в этиловом спирте. Раствор перемешивают до полного растворения гидроксида калия и затем загружают 12,8 г дифенилолпропана (ДФП). После растворения (раствор 50 г) он готов к употреблению в качестве катализатора.

В реакционную колбу загружают при перемешивании 450 г (3,02 г) этилсиликата-40, 50 г катализатора раствора КОН и ДФП 669 г (6 с 82 моль). Реакционную смесь нагревают до 130о С и в течение 185 мин при температуре 127-130о С проводят реакцию с отгонкой этилового спирта. По окончании отгонки систему подключают к водяному вакуумному насосу и реакцию проводят при температуре 100-122о С и вакууме 0,07-0,08 МПа в течение 150 мин, при этом отгоняют остаточные количества этилового спирта (380 мл). Получают 800 г олигофурфурилоксисилоксана с содержанием фурфурилового спирта 9,5% выход от теории 89% Загрузка реагентов, условия синтеза фурфурилоксисилоксанов приведены в табл. 1.

Как видно из сравнения данных (табл.2,3), характеристики продуктов по предлагаемому методу и способу-прототипу практически однозначны.

Для сравнения свойств материалов, полученных на основе олигофурфурилоксисилоксанов по предлагаемому способу и прототипу, были изготовлены образцы материалов полимербетонов и исследованы их свойства. Состав и способ изготовления полимербетонов приведены в табл.3. При сравнении данных табл.3 видно, что свойства полимербетонов по сравниваемым способам практически идентичны.

Основным преимуществом предлагаемого способа по сравнению с прототипом является повышение качества олигофурфурилоксисилоксанов, в части повышение экологической характеристики получаемого продукта. Организация процесса получения олигофурфурилоксисилоксанов указанным способом позволяет получать продукт с содержанием в нем свободного фурфурилового спирта до десятых долей процента по сравнению с прототипом (9-17%).

Снижение содержания фурфурилового спирта позволяет снизить токсичность и повысить экологические характеристики процессов, где применяются олигофурфурилоксисилоксаны; например применение этого продукта в качестве связующих в многотоннажном производстве холоднотвердеющих смесей в литейном производстве или в производстве шлифовальных кругов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙОРГАНИЧЕСКИХ СМОЛ | 1993 |

|

RU2088603C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРИМЕТИЛХЛОРСИЛАНА ИЗ СМЕСИ С ЧЕТЫРЕХХЛОРИСТЫМ КРЕМНИЕМ | 1997 |

|

RU2119491C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙОРГАНИЧЕСКОГО АНТИАДГЕЗИОННОГО ПОКРЫТИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 1992 |

|

RU2080995C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙОРГАНИЧЕСКОГО СВЯЗУЮЩЕГО | 1991 |

|

RU2039765C1 |

| ОТВЕРЖДАЕМАЯ КРЕМНИЙОРГАНИЧЕСКАЯ АНТИАДГЕЗИОННАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2081142C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2005 |

|

RU2277537C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 1999 |

|

RU2157375C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙОРГАНИЧЕСКИХ СМОЛ | 1993 |

|

RU2079516C1 |

| СПОСОБ БИОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 1994 |

|

RU2091331C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССЕ ПРЯМОГО СИНТЕЗА АЛКОКСИСИЛАНОВ | 2001 |

|

RU2185384C1 |

Использование: в кремнийорганической химии. Сущность изобретения: продукт - тетрафурфурилоксисилан или его олигомер, d

СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФУРФУРИЛОКСИСИЛАНА ИЛИ ОЛИГОФУРФУРИЛОКСИСИЛОКСАНОВ взаимодействием тетраэтоксисилана или этоксисилоксана с водным фурфуриловым спиртом при повышенной температуре в присутствии в качестве катализатора спиртового раствора щелочи и непрерывном удалении образующегося этилового спирта из зоны реакции, отличающийся тем, что процесс ведут в две стадии при молярном соотношении тетраэтоксисилана или этоксисилоксана, фурфурилового спирта и воды 1 3,9 1,5 0,05 1,25 соответственно на первой стадии с последующим добавлением оставшегося тетраэтоксисилана или этоксисилоксана в количестве 0,05 0,95 мас.ч. исходного количества при остаточном давлении 0,6 0,8 кг/см2 на второй стадии и температуре 100 130oС на обеих стадиях.

| Способ получения тетрафурфурилоксисилана | 1977 |

|

SU627134A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-05-20—Публикация

1991-04-01—Подача