Изобретение относится к машиностроению и может быть использовано для лазерной сварки различных конструкций из конструкционных сталей и сплавов с предварительной разделкой кромок и без нее.

Известны способы электродуговой сварки металлическим электродом. Сущность этих способов заключается в следующем. Для образования и поддержания сварочной дуги к электроду и свариваемому изделию подводится сварочный ток. Образующаяся дуга расплавляет металлический стержень электрода и основной металл. По мере расплавления стержня, он подается под углом не менее 45о к поверхности изделия в сварочную ванну. Это позволяет поддерживать постоянство дугового промежутка в процессе сварки. Расплавляющийся металлический стержень электрода переходит в виде отдельных капель в сварочную ванну.

Известны способы аргонодуговой сварки с присадочным материалом. При ручной сварке присадочный пруток вводят возвратно-поступательным движением под углом не менее 10-15о к поверхности изделия, но не непосредственно в столб дуги, а несколько сбоку.

При автоматической и полуавтоматической сварке электрод располагают перпендикулярно к поверхности свариваемого изделия. Угол между электродом и присадочной проволокой приближается к 90о. При этом, в большинстве случаев направление сварки выбирают таким, чтобы присадочный пруток находился впереди дуги. Расплавляемый дугой пруток в виде отдельных капель переходит в сварочную ванну. При дуговой сварке сварочная ванна имеет большие размеры, и капли расплавленного присадочного металла легко попадают в нее. При этом потери присадочного металла на разбрызгивание не превышают 10%

Общим недостатком вышеуказанных способов подачи присадочной проволоки является невозможность их использования при лазерной сварке, так как происходит экранирование лазерного луча мундштуком, через который подается проволока.

Другим недостатком является расплавление проволоки плазмой, возникающей при лазерной сварке на некотором расстоянии от сварочной ванны, что приводит к 90-100% разбрызгиванию присадочного материала.

Известен способ дуговой сварки лежачим электродом. При этом способе сварку выполняют электродами диаметром 2,5-8 мм и длиной до 2000 мм. Электрод вручную укладывают на стык, подлежащий сварке и накрывают сверху массивным медным бруском с целью предупреждения возможного обрыва дуги из-за деформации электрода при его расплавлении.

Данный способ имеет следующие недостатки:

1. Большая доля ручного труда.

2. Использование массивного медного бруска, что приводит к необходимости остановки процесса сварки и перестановке бруса при протяженных швах; сварочный шов, выполненный за несколько приемов, имеет более низкие механические свойства, чем шов, выполненный за один прием.

3. Использование медного бруска препятствует прохождению лазерного луча к свариваемому стыку. Лазерная сварка по лежащей в разделке или на стыке сварочной проволоки без бруска также невозможна при деформировании при расплавлении проволоки, что приводит к ее уходу со свариваемого стыка.

Известен способ лазерной сварки с присадочным металлом, в котором в качестве присадочного материала используется фольга. Перед сваркой фольга укладывается в стык свариваемых кромок. Толщина фольги (0,2-0,3) ˙10-3 м. Фольга имеет необходимый состав легирующих элементов. В процессе сварки фольга переплавляется вместе со свариваемыми кромками и образуется шов.

Данный способ имеет следующие недостатки:

1. Укладывание фольги непосредственно в стык требует увеличения сборочных зазоров в стыке на толщину фольги, и следовательно, вследствие присущей лазеру кинжальной формы проплавления металла трудно на всем протяжении стыка обеспечить сплавление кромок в корне шва.

При смене формы свариваемого стыка или при переходе к другой свариваемой конструкции необходимо использование соответствующей по форме и размерам вырубленной фольги. Это повышает трудоемкость, связанную с операциями изготовления фольги, укладки и закрепления ее в стыке. Операция изготовления фольги также увеличивает потери металла в отходы.

Задачами изобретения являются обеспечение лазерной сварки с присадочным материалом с исключением экранирования лазерного луча мундштуком, устранение капельного переноса расплавляющегося электродного металла в сварочную ванну и, следовательно, исключение потерь присадочного материала на разбрызгивание, устранение деформации проволоки при сварке, снижение трудоемкости, связанное с изготовлением и укладкой фольги, устранение потерь металла в отходы.

В предложенном способе, в процессе лазерной сварки, присадочная проволока подается в переднюю часть ванной по касательной к изделию, плотно прижатой к свариваемому стыку или разделке, а защищающий металлическую ванну газ подается в одном направлении со сварочной проволокой.

Технические результаты, получаемые при осуществлении изобретения:

1. Подача присадочной проволоки по касательной к изделию и плотно прижатой к свариваемому стыку или разделке обеспечивает проникновение проволоки в фокальную точку лазерного луча без расплавления. Это позволяет расплавлять проволоку в одной сварочной ванне с основным металлом.

2. Подача защитного газа в одном направлении со сварочной проволокой обеспечивает оттеснение образующейся плазмы от передней части сварочной ванны в сторону формирующего шва.

3. Это позволяет избежать разогрев присадочной проволоки и устранение капельного переноса в ванну, и следовательно, исключение потерь присадочного материала на разбрызгивание.

4. Использование данного способа подачи сварочной проволоки не приводит к изменению сборочных зазоров в стыке свариваемых деталей. Использование стандартной сварочной проволоки позволяет избежать трудоемких операций по изготовлению фольги и связанные с этим потери металла в отходы.

5. Использование данного способа практически исключает ручной труд.

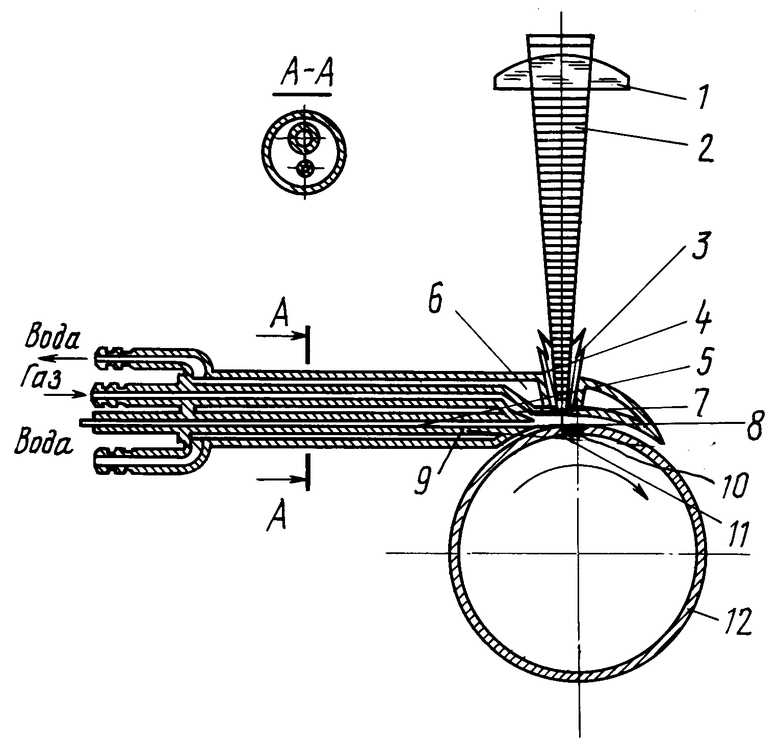

На чертеже дан пример конкретного применения способа.

На Московском заводе карданных валов ПО "АВТОЗИЛ" производилась лазерная сварка с подачей присадочной проволоки карданных валов грузового автомобиля ЗИЛ-130 со скоростью V 2 м/мин. Лазерный луч из лазера ЛТ1-2 2 через фокусирующую линзу 1 подается в зону сварки 11 и образует с расплавленным основным металлом 12 общую сварочную ванну. Присадочная проволока 5 также подается по специальному каналу 8 в сварочную ванну. Защитный газ подается по специальному каналу 7 к сварочной ванне и осуществляет подавление плазменного облака 3. Попадание присадочной проволоки в фокальную точку 10 осуществляется сменным калибровочным наконечником 9. Лазерный луч проходит через отверстие 4. Тепловой износ предотвращается охлаждением водой, пропускаемой по водяной рубашке 6. Использование предлагаемого способа позволило получить качественные швы с требуемым усилением, химсоставом, механическими и эксплуатационными свойствами, что подтверждено дорожными испытаниями. Повышен пробег грузового автомобиля со сваренным с помощью предложенного способа карданным валом с 100 до 500 тыс.км.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной сварки вакуумно-плотных кольцевых, спиральных и прямолинейных швов металлических деталей и устройство для его осуществления | 2019 |

|

RU2715930C1 |

| Способ гибридной лазерно-дуговой сварки | 2017 |

|

RU2640105C1 |

| Способ гибридной лазерно-дуговой сварки продольного шва трубы | 2017 |

|

RU2637035C1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Способ сварки стыковых соединений | 2017 |

|

RU2635680C1 |

| Способ сварки сформованной трубной заготовки с индукционным подогревом | 2017 |

|

RU2660540C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки тонкостенных стыковых соединений | 2018 |

|

RU2697756C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

Использование: для сварки различных конструкций из конструкционных сталей и сплавов с предварительной разделкой кромок и без нее. Сущность изобретения: защитный газ в процессе сварки подают в одном направлении со сварочной проволокой. Это позволяет устранить явление капельного переноса материала присадочной проволоки в ванну и, следовательно, исключить потери материала на разбрызгивание. Присадочную проволоку подают непосредственно в сварочную ванну, где осуществляется ее расплавление вместе с основным металлом. Использование способа сварки позволяет обеспечить высокую усталостную прочность сварных швов, повысить их надежность при эксплуатации, снижается расход металла. 1 ил.

СПОСОБ ЛАЗЕРНОЙ СВАРКИ, при котором в сварочную ванну подают присадочную проволоку и направляют в нее сфокусированный лазерный луч, отличающийся тем, что подачу проволоки осуществлябт по касательной к свариваемому изделию, причем проволоку прижимают к свариваемому стыку или к его разделке, а одновременно со сварочной проволокой в том же направлении подают защитный газ.

| Григорьянц А.Г | |||

| Основы лазерной обработки материалов | |||

| М., Машиностроение, 1989, с.197-198. |

Авторы

Даты

1995-07-09—Публикация

1992-09-28—Подача