Изобретение относится к деревообрабатывающей промышленности, в частности к производству древесных плит.

Известны способы производства древесных плит, позволяющие уменьшить их токсичность путем использования карбамидоформальдегидных смол, синтезированных при низком молярном соотношении карбамид:формальдегид.

Недостатком известных способов является то, что древесные плиты отличаются невысокими физико-механическими показателями.

Известен способ производства древесных плит путем введения добавок-производных формальдегида.

Недостатком способа является относительно высокая токсичность плит.

Известен способ производства прессованных изделий, включающий смешивание частиц наполнителя с водным раствором карбамидоформальдегидных олигомеров с метилольными группами, отвердителем и добавками, формированием заготовок изделий с последующим горячим прессованием.

Недостатком известного способа является повышенная токсичность прессованных изделий (плит) и увеличение расхода карбамидоформальдегидных олигомеров.

Цель изобретения повышение качества прессованных изделий за счет снижения их токсичности.

Это достигается тем, что перед смешиванием осуществляют активацию (увеличение реакционной способности) карбамидоформальдегидных олигомеров), при этом активацию (увеличение реакционной способности) производят раскрытием метилольных групп карбамидоформальдегидных олигомеров, а раскрытие метилольных групп проводят изменением формы (конфигурации) карбамидоформальдегидных олигомеров.

Изобретение имеет следующие отличия от прототипа. Активацию (увеличение реакционной способности) карбамидоформальдегидных олигомеров путем раскрытия метилольных групп из-за изменения формы олигомеров проводят введением веществ с гидрофильными группами.

Введение в водный раствор карбамидоформальдегидных олигомеров с метилольными группами веществ с гидрофильными группами из-за более сильного взаимодействия этих веществ с водой приводит к "обезвоживанию" карбамидоформальдегидных олигомеров. Вследствие этого уменьшается взаимодействие карбамидоформальдегидных олигомеров с водой и увеличивается взаимодействие различных групп олигомеров между собой. Это приводит из-за отталкивания электронных оболочек атомов олигомеров к изменению формы (конфигурации) последних от рыхлой шарообразной к менее рыхлой вытянутой и метилольные группы олигомеров больше раскрываются и, следовательно, увеличивается количество образующихся между карбамидоформальдегидными олигомерами связей. Это в свою очередь ведет как к уменьшению количества непрореагировавших метилольных групп, так и к увеличению степени сшивки и более равномерному распределению сшивок, делая химическую и физическую структуру отвержденного связующего более совершенной, что повышает устойчивость последнего к процессам деструкции, и таким образом значительно снижает токсичность прессованных изделий.

Способ осуществляется следующим образом.

П р и м е р 1 (прототип). 87,6 мас. древесных частиц (стружка из осины, полученная на станке ДС-3) влажностью 3% смешивают с 12,2 мас. карбамидоформальдегидных олигомеров в виде 60% водного раствора (карбамидоформальдегидная смола марки КФ-МТ-15) путем разбрызгивания на стружку в лабораторном лопастном смесителе. К водному раствору карбамидоформальдегидных олигомеров добавляют 0,1 мас. отвердителя (хлористого аммония) и 0,1 мас. карбамида.

Готовую древесную массу формируют в ковер и подпрессовывают при давлении 0,5-1 МПа в течение 30-50 с. Горячее прессование проводят при 175оС, давлении 2,0 МПа и продолжительности прессования 0,3 мин/мм толщины плиты. Физико-механические показатели плит определяют по ГОСТ 10632-89, содержание формальдегида по ГОСТ 27678-88.

П р и м е р 2. Осуществляют по примеру 1, но при этом берут 90,1 мас. древесных частиц, 8,9 мас. карбамидоформальдегидных олигомеров, а вместо карбамида вводят 0,9 мас. этилового спирта.

П р и м е р 3. Осуществляют по примеру 1, но при этом берут 91,5 мас. древесных частиц, 8,39 мас. карбамидоформальдегидных олигомеров, а вместо карбамида вводят 0,01 мас. 2,4,5-трихлорнитробензола.

П р и м е р 4. 84,45 мас. древесных частиц (стружка из осины для наружных слоев) влажностью 3% смешивают с 15,5 мас. карбамидоформальдегидных олигомеров в виде 52%-ного водного раствора карбамидоформальдегидной смолы марки КФ-МТ-15 путем разбрызгивания на стружку в лабораторном лопастном смесителе.

К водному раствору карбамидоформальдегидных олигомеров добавляют 0,02 мас. отвердителя (хлористого аммония) и 0,03 мас. карбамида.

88,5 мас. древесных частиц (стружка из осины для срединного слоя) влажностью 3% смешивают с 11,2 мас. карбамидоформальдегидных олигомеров в виде 60% -ного водного раствора карбамидоформальдегидной смолы марки КФ-МТ-15 путем разбрызгивания на стружку в лабораторном смесителе. К водному раствору карбамидоформальдегидных олигомеров добавляют 0,12 мас. отвердителя (хлористого аммония) и 0,18 мас. карбамида.

Формируют ковер (соотношение масс срединного и наружных слоев 1:1), подпрессовывают при давлении 0,5-1 МПа в течение 30-50 с. Горячее прессование проводят при 75оС, давлении 2,0 МПа и продолжительности прессования 3 мин/мм толщины плиты.

П р и м е р 5. Осуществляют по примеру 4, но при этом берут для срединного слоя 91,3 мас. древесных частиц, 7,8 мас. карбамидоформальдегидных олигомеров, 0,1 мас. отвердителя, а вместо карбамида вводят 0,8 мас. этилового спирта.

П р и м е р 6. Осуществляют по примеру 4, но при этом берут для наружных слоев 86,2 мас. древесных частиц, 13,2 мас. карбамидоформальдегидных олигомеров 0,01 мас. отвердителя, а вместо карбамида вводят 0,59 мас. этилового эфира ортоугольной кислоты.

П р и м е р 7. Осуществляют по примеру 1, но при этом берут для срединного слоя 91,7 мас. древесных частиц, 8,2 мас. карбамидоформальдегидных олигомеров, 0,08 мас. отвердителя, а вместо карбамида вводят 0,02 мас. тетраэтоксисилана.

П р и м е р 8. Осуществляют по примеру 4, но при этом берут для наружных слоев 85,6 мас. древесных частиц, 13,3 мас. карбамидоформальдегидных олигомеров, 0,02 мас. карбамида, 0,03 мас. отходов производства полиэтиленполиамина (отходы хлористого аммония) вместо хлористого аммония, а также 1,0 мас. лигносульфоната на кальциевом основании и 0,05 мас. аммиачной воды, а для срединного слоя 91,5 мас. древесных частиц, 9,1 мас. карбамидоформальдегидных олигомеров и вместо хлористого аммония 0,4 мас. отходов производства полиэтиленполиаминов (отходы хлористого аммония).

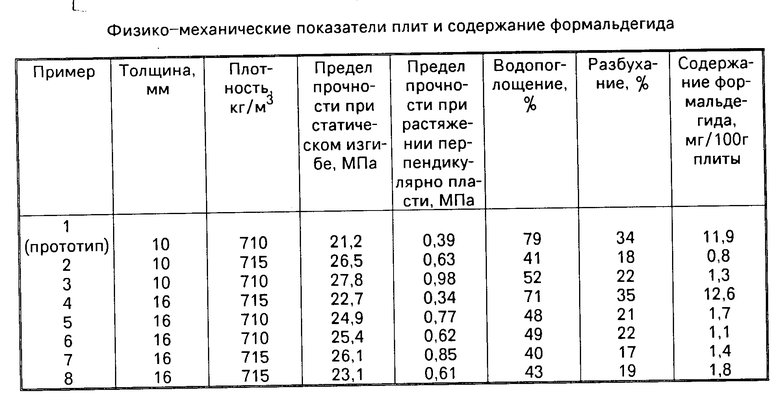

Физико-механические показатели плит и содержание формальдегида представлены в таблице.

Таким образом, изобретение позволяет улучшить качество прессованных изделий, снизив содержание в них формальдегида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ ЦАПУКА | 1992 |

|

RU2083360C1 |

| КЛЕЙ | 1992 |

|

RU2011673C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2010 |

|

RU2447092C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ (ВАРИАНТЫ) | 2003 |

|

RU2258728C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПЕНОПЛАСТА | 2008 |

|

RU2376329C2 |

| ПРИМЕНЕНИЕ ЗОЛЯ КРЕМНЕЗЕМА В КАЧЕСТВЕ КОМПОНЕНТА ДРЕВЕСНЫХ ПЛИТ НА ОСНОВЕ КАРБАМИДОФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО | 1997 |

|

RU2132272C1 |

| Способ изготовления многослойных древесностружечных плит | 1982 |

|

SU1060498A1 |

| ПОЛИМЕРМИНЕРАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАЛОТОКСИЧНЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2114080C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2011 |

|

RU2571261C2 |

| Способ получения древесно-стружечных плит | 1989 |

|

SU1770151A1 |

Использование: в деревообрабатывающей промышленности. Сущность изобретения: частицы наполнителя смешивают с водным раствором карбамидоформальдегидных олигомеров с метилольными группами, отвердителем и добавками, формируют заготовки изделия, осуществляют горячее прессование, а перед смешиванием осуществляют активацию олигомеров раскрытием метилольных групп посредством изменения формы олигомеров. 48 з.п ф-лы, 1 табл.

| Анохин А.Е | |||

| Пути снижения токсичности древесностружечных плит и мебели | |||

| Плиты и фанера - Обзор информ., М, ВНИПИЭИлеспром, 1991, вып.2, с.9-44. |

Авторы

Даты

1995-07-09—Публикация

1992-12-30—Подача