Изобретение относится к производству огнеупоров для тепловых агрегатов черной и цветной металлургии, химической промышленности, промышленности стройматериалов, в частности, для установок внепечной обработки стали.

В установках внепечной обработки стали безобжиговая футеровка, изготовленная из огнеупорной массы, находится в контакте с расплавленными металлом и шлаком, имеющими температуру чаще всего 1600oC. Поэтому стойкость в службе безобжиговой футеровки будет определяться качественными показателями, приобретаемыми ею в процессе эксплуатации при температуре 1600oC.

Известна корундовая гидравлически твердеющая масса марки МКН-94, изготавливаемая из электрокорунда и высокоглиноземистого цемента. Указанная масса используется для изготовления и ремонта футеровок установок внепечной обработки стали. Недостатками массы МКН-94 являются низкий предел прочности при сжатии (20 Н/мм2) и высокая открытая пористость (32%) после обжига при 1600oC /1/.

Известны также аналогичные массы:

МКТН-1 на основе белого электрокорунда, титанистого электрокорунда и высокоглиноземистого цемента,

МКТН-2 на основе белого электрокорунда, высокоглиноземистого цемента, содержащая добавку 1% диоксида титана.

Огнеупоры из этих масс после обжига при 1600oC также имеют высокую открытую пористость: 30% МКТН-1 и 28% МКТН-2. Предел прочности при сжатии огнеупоров из этих масс после обжига при 1600oC несколько выше, чем в случае использования массы МКН-94, и составляет 35 Н/мм2.

Наиболее близкой по составу (прототипом) является корундовая масса, содержащая, мас.

Высокоглиноземистый цемент 13-20

Титановый шлак 0,8-3

Электрокорунд Остальное

Огнеупоры из этой массы после обжига при 1600oC имеют меньшую открытую пористость (22,5-23,2%) и более высокий предел прочности при сжатии (43,0-47,1 Н/мм2), чем огнеупоры из масс МКН-94, МКТН-1 и МКТН-2 /2/.

При высокой открытой пористости огнеупора наблюдается пропитка его расплавленными металлом и шлаком (имеющими температуру чаще всего 1600oC), что приводит к разрушению футеровки. Это явление усиливается при низком пределе прочности при сжатии футеровки. В связи с тем, что огнеупоры из массы-прототипа после обжига при 1600oC имеют меньшую открытую пористость и более высокий предел прочности при сжатии, разрушающее действие указанных выше факторов уменьшается, однако, не в достаточной степени. Поэтому необходимо дальнейшее уменьшение открытой пористости и повышение предела прочности при сжатии после обжига при 1600oC огнеупора, изготавливаемого из гидравлически твердеющей массы корундового состава.

Указанная йель достигается в результате использования гидравлически твердеющей корундовой массы, включающей в качестве титансодержащей добавки ильменитовый концентрат при следующем соотношении компонентов, мас.

Высокоглиноземистый цемент 13-20

Ильменитовый концентрат 0,7-3,0

Электрокорунд Остальное

Ильменитовый концентрат имеет следующий химический состав, мас. TiO2 60,8, FeO 29,0, SiO2 3,7, Al2O3 2,4, MgO 0,3, Cr2O3 1,5, MnO 0,3, CaO 0,2, Δmпрк -2,4 (ТУ 48-4-267-73). Фазовый состав его представлен в основном минералом ильменитом FeTiO3 в отличие от титанового шлака, в котором из-за меньшего содержания FeO преобладающей фазой является рутил TiO2 (химических состав титанового шлака, мас. TiO2 84, FeO 4,8, SiO2 5,9, Al2O3 2,1, MgO 0,3, Cr2O3 MnO 0,5, Δmпрк +2,2 ТУ 48-10-31-78).

Ильменитовый концентрат имеет меньшую стоимость по сравнению с титановым шлаком, так как титановый шлак является продуктом переработки ильменитового концентрата. Обнаружено, что использование ильменитового концентрата в качестве добавки в композиции с электрокорундом и высокоглиноземистым цементом приводит к резкому снижению открытой пористости огнеупора (на 16-18%) и повышению предела прочности при сжатии (на 23-47%) после обжига при 1600oC по сравнению с аналогичной массой, включающей в качестве титансодержащей добавки титановый шлак (прототип).

Это неожиданное явление, по-видимому, может быть связано с тем, что ильменит (FeTiO3) в сочетании с примесями, входящими в ильменитовый концентрат (такими как SiO2, MnO) оказывает более эффективное спекающее действие, чем рутил (TiO2) в сочетании с примесями (FeO, SiO2, MnO), входящими в состав титанового шлака. Указанное явление требует специального исследования.

Добавка ильменитового концентрата в количестве менее 0,7% не дает существенного положительного эффекта, а введение его в количестве более 3% нецелесообразно, так как приводит к значительному снижению температуры начала размягчения под нагрузкой.

Применение ильменитового концентрата в предлагаемой композиции в качестве титансодержащей добавки для снижения открытой пористости и повышения предела прочности при сжатии неизвестно.

Не найдено также сведений о каком-либо применении композиции электрокорунда, высокоглиноземистого цемента и ильменитового концентрата.

На основании этого считаем, что предлагаемое решение имеет изобретательский уровень.

Пример. Для изготовления образцов использовали:

электрокорунд по ТУ 14-8-384-81 (массовая доля, Al2O3 98,8, Fe2O3 0,19, SiO2 0,61, Na2O+K2O 0,38);

высокоглиноземистый цемент по ТУ 113-03-339-78 (массовая доля, Al2O3 74,86, CaO 21,54, SiO2 2,01);

ильменитовый концентрат по ТУ 48-4-267-73 мельче 0,063 мм;

титановый шлак по ТУ 48-10-31-78 мельче 0,063 мм.

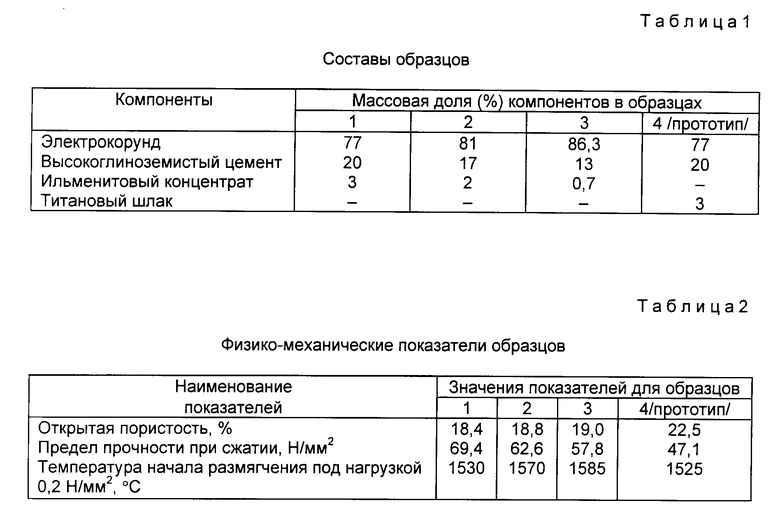

Указанные материалы смешивали в соотношениях, указанных в табл. 1, затем смеси увлажняли водой в количестве 10% (сверх 100% сухой смеси) и перемешивали до однородного состояния. Увлажненную массу набивали в разъемные металлические формы. Через 24 ч образцы извлекали из форм и хранили во влажной атмосфере. После 3 сут твердения образы сушили при 105-120oC и обжигали в горне при 1600oC с выдержкой в течение 4 ч. После обжига определяли их показатели, которые приведены в табл. 2. Образцы для определения предела прочности при сжатии и открытой пористости имели форму кубов с длиной ребра 30 мм, для определения температуры начала размягчения под нагрузкой 0,2 Н/мм2 - форму цилиндров диаметром 36 мм, высотой 50 мм.

Анализ данных, приведенных в табл. 1 и 2, показывает, что применение ильменитового концентрата в качестве титансодержащей добавки в корундовой гидравлически твердеющей массе позволяет снизить открытую пористость образцов до 18,4-19,0% и повысить их предел прочности при сжатии до 57,8-69,4 Н/мм2 после обжига при 1600oC (составы NN 1-3) по сравнению с образцами состава N 4 (прототип), для которых указанные показатели после обжига при 1600oC составляют соответственно 22,5% и 47,1 Н/мм2.

Таким образом, по сравнению с прототипом предлагаемая масса позволяет получить огнеупоры, имеющие открытую пористость на 16-18% ниже, а предел прочности при сжатии на 23-47% выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| Набивная масса для изготовления корундовых огнеупоров | 1989 |

|

SU1678808A1 |

| ТОРКРЕТ-МАССА | 1990 |

|

RU2028282C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2003 |

|

RU2239612C1 |

| ГИДРАВЛИЧЕСКИ ТВЕРДЕЮЩАЯ МАССА КОРУНДОВОГО СОСТАВА | 2003 |

|

RU2247095C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОСПЕЧЕННОГО КЛИНКЕРА ИЗ ВЫСОКОЧИСТОГО КАРБОНАТНОГО СЫРЬЯ | 1991 |

|

RU2068822C1 |

| КОРУНДОВАЯ ТОРКРЕТ-МАССА | 2002 |

|

RU2214983C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОСОДЕРЖАЩЕЙ МАССЫ | 1991 |

|

RU2016874C1 |

| Огнеупорная масса | 1988 |

|

SU1595821A1 |

| СИЛИЦИРУЮЩАЯ ЗАСЫПКА ДЛЯ ОБЖИГА КАРБИДКРЕМНИЕВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 1992 |

|

RU2039419C1 |

| МАССА ДЛЯ ФОРМОВАНИЯ ОБЖИГОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2021228C1 |

Использование: в качестве огнеупора для тепловых агрегатов черновой и цветной металлургии, химической промышленности, промышленности стройматериалов, в частности, для установок внепечной обработки стали. Масса содержит, мас. %: высокоглиноземистый цемент 13-20, в качестве титансодержащей добавки ильменитовый концентрат 0,7-3,0 и электрокорунд остальное. 2 табл.

Корундовая гидравлическая твердеющая масса, включающая электрокорунд, высокоглиноземистый цемент и титансодержащую добавку, отличающаяся тем, что в качестве титансодержащей добавки она содержит ильменитовый концентрат при следующем соотношении компонентов, мас.

Высокоглиноземистый цемент 13 20

Ильменитовый концентрат 0,7 3,0

Электрокорунд Остальноеи

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огнеупоры для вакуумных металлургических агрегатов | |||

| М.: Металлургия, 1982, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1678808, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-12-10—Публикация

1994-05-04—Подача